模铸工具系统的制作方法

1.本发明涉及一种用于用于铸造铸件的模铸机的模铸工具系统。本文中的用语模铸将在广泛的情境下被解释,以致于所述用语特别地包括金属模铸以及塑料注射模制两者。用语铸件目前并非主要地用于指个别的铸件,而是用作用于描述同一设计的铸件(即,两个铸件在每种情况下在其设计方面不同)的通用用语。为了作出区别,形成对照的铸件目前个别地被称为铸造产品。

背景技术:

2.在常规模铸系统中,在铸件与具体地针对所述铸件而生产的模铸工具系统之间存在密切相关性。这意味着,常规模铸工具系统的构件中的绝大多数专门地仅针对将被铸造的该铸件而制作并且相连地组装,以便形成特定于该铸件的模铸工具系统,该模铸工具系统也被简称为模铸工具。这即使在铸件彼此存在相对小的偏差的情况下也例如适用于诸如在通过铸造而生产零件的变型时铸造类似但在形状方面非完全相同的零件。常规模铸工具的成本对应地高,这进而致使铸件的铸造处于相对少的数量或处于不同变型以便生产原型并且低量模铸、成本相当密集。此外,模铸工具的对应的工具作业和工具重新作业引起铸造操作在工具作业程序期间中断,这使经济可行性作出妥协。

3.本文中的典型的常规模铸工具系统包括两个模具半部分,即,一个可移动的模具半部分和一个不可移动的模具半部分,并且对于这两个模具半部分中的每个,在每种情况下,该模铸工具系统包括插入件部分和一个模具框架,插入件部分能够在模具框架上建立,并且包括轮廓赋予模具构件以及非轮廓赋予模具构件。模具框架和作为插入件部分的模具构件个别地适于将被铸造的铸件,并且因此典型地被指定并且适合于仅铸造该一个铸件。模具框架上的位于组装位置中的轮廓赋予模具构件针对将被铸造的铸件而形成铸造轮廓,即,所述轮廓赋予模具构件确定铸造腔的轮廓,该铸造腔对应于铸件的形状,并且在铸造程序中以在压力下供应的相关联的铸造材料(诸如,液态金属熔融或经熔融塑料材料)填充。例如,引导构件、通风构件以及滑动器构件为非轮廓赋予模具构件的部分。滑动器构件特别地用于铸造如下的铸件:具有底切部和类似轮廓,并且未实现直接脱模,并且典型地包括组装成以便不可移动的滑动器支承件和组装成以便可在其上移动的滑动器引导件。

4.例如在专利公布de 10 2012 019 357 b4以及公开公布de 10 2014 103 532 a1和wo 2017/142731 a1中公开了此类型的常规模铸工具系统。在本文中的de 10 2012 019 357 b4中,公开了具有设置于模具板上的特殊的滑动器引导件的模铸工具系统。在de 10 2014 103 532 a1中,公开了一种模铸工具系统,该模铸工具系统专门地构想成用于针对内燃机而铸造滤油器模块的支承结构,所述支承结构是将被铸造的铸件,并且,在wo 2017/142731 a1中公开了专门地构想成用于针对车辆中的应用而铸造金属构件的模铸工具系统,本文中的所述模铸工具系统依据磨损或侵蚀而相应地在具有特定应力的区中将可置换的插入件部分用作轮廓形成的模具构件。

5.在由yann queudeville作出的以下的论文中的理论分析中论证用于使模铸工具

模块化以便能够改进模铸工具的开发过程的程序:“entwicklung einer methodik zur modularisierung von druckgusswerkzeugen”, ergebnisse aus forschung und entwicklung, vol. 19 (2015), gie

ß

erei

‑

institut der rwth aachen, isbn 978

‑3‑

944601

‑

08

‑

3 (ebook(电子书))。

6.专利公布de 35 42 840 c2公开了一种用于塑料注射模制的模制工具,其中,模具插入件被接纳于模具板中,其中,中心模具插入件固定地连接到模具板,同时侧向地邻接的模具插入件可以说是可尤其通过释放用螺钉拧紧到模具板的楔形杆而容易地置换,并且可以具有不同的尺寸和形状,其中,由补偿件补偿相对于模具的最大长度或宽度的差异。

7.实用新型公布de 20 2015 101 713 u1公开了一种模铸模具,该模铸模具可以说是特别适合于原型的快速生产,并且为此具有两个模具半部分,所述两个模具半部分在每种情况下在腔中接纳具有轮廓部分的至少一个模具插入件以及任选地填充件,并且具有环绕腔的环形引导及保持轮廓,其中,用于滑动器的一个或多个保持器设置成以便可在一个引导及保持轮廓上调整,并且,锁定部分设置于另一引导及保持轮廓上,所述锁定部分以与滑动器的锁定部分对应的方式对准,并且在封闭模具的情况下,相应地将滑动器或后者的保持器锁定于所设定的标称位置中。

8.公开公布de 10 2015 015 368 a1公开了一种铸造模具,该铸造模具旨在用于生产铸件(诸如,用于商务车的驾驶员的驾驶室安装的安装块)的构成的不同变型,并且为此具有底座模具,底座模具具有容器和铸造模具插入件,在容器中,铸造模具插入件能够选择性地设置于用于生产构成的第一变型的第一旋转位置中和用于生产铸件的构成的第二变型的与第一旋转位置不同的第二旋转位置中。尤其公开了铸造模具插入件在每种情况下在以180

°

旋转的两个位置中的一个中选择性定位,为此要求参与的铸造模具构件的对应的点对称性或镜面对称性。

9.公开公布de 10 2016 121 996 a1公开了处于如下的构造的用于用于塑料注射模制的工具的工具元件:通过该构造的方式,工具元件的功能单元的个别的构件的维修和置换将被简化。为此,一个实施例中的作为喷射器侧工具半部分的工具元件包括:第一功能单元,其由模具插入件和喷射器设施形成,喷射器设施能够在任选地使支承板介入时安装于所述模具插入件的后侧上;和第二功能单元,其包括第一保持板、第二保持板、压缩板以及夹紧板。第一功能单元和第二功能单元通过以可机械地释放的方式使喷射器设施和模具插入件联接到第二功能单元的锁定机构而可释放地彼此连接,其中,所述锁定机构能够借助于侧向地设置于工具半部分上的使用者可启动的解锁杆来解锁。

技术实现要素:

10.本发明基于提供如下的模铸工具系统的技术目标:与上文中所提到的常规模铸工具系统相比,该模铸工具系统实现也处于相对低的量和/或处于多个不同铸件变型的铸件的高效、灵活并且划算的铸造。

11.本发明通过提供具有权利要求1的特征的模铸工具系统而实现该目标。

12.根据本发明的模铸工具系统包括:与机器有关的底板;轮廓赋予模具构件的至少一个集合,其在底板上在组装位置中形成对于相应的相关联的将被铸造的铸件的铸造轮廓;以及多个非轮廓赋予工具容器模块构件。底板、工具容器模块构件以及轮廓赋予模具构

件构造成用于将模具构件的相关联的集合和工具容器模块构件的所指派的集合可释放地组装于底板上,更具体地后者的相应的紧固侧上,以便铸造相应的铸件。

13.本文中的用语与机器有关的意味着底板构造成用于相关联的模铸机上的具体使用,即,用于相应地具体模型或类型上的使用或相应地模铸机的具体机器尺寸上的使用。对于相应地另一尺寸或另一类型的模铸机,使用对应地以不同方式适于该另一个机器的另一底板。

14.轮廓赋予模具构件的相应的集合确定铸造腔的形状,并且为此由如本身在对于常规模铸工具的原理中已知的铸件的轮廓相应地对应地确定或定义。换而言之,每个铸件(即,每个铸造腔)被指派轮廓赋予模具构件的具体集合,并且,每个轮廓赋予模具构件专门地适于该铸件,并且典型地仅能够用于铸造该铸件,但不能够用于铸造其它铸件。与本文中的具体铸件相关联的集合的轮廓赋予模具构件相连地形成对于该铸件的对应的模具插入件,即,相应地处于组装状态或处于其在底板上的组装状态的所述轮廓赋予模具构件具有如为本领域技术人员所熟知的模具插入件的功能。将在使用根据本发明的模铸工具系统时在同一模铸机上铸造的不同铸件可能特别地在其形状和/或尺寸的方面不同,其中,只要相应地所述铸件的成形和尺寸与机器尺寸或底板的尺寸相容,所述成形和尺寸实际上就未受到任何制约。

15.以本身同样地常见的方式,非轮廓赋予工具容器模块构件相应地充当额外的工具容器构件或辅助工具部分,以便尤其将轮廓赋予模具构件可靠地保持于底板上并且确保铸造模具在模铸程序中总体上承受压缩应力,并且以便对熔融材料流进行合适地引导和/或温度控制,并且确保铸造腔的必要的通风,并且取决于铸件的轮廓而相应地实现或促进脱模程序。与上文中所提到的常规系统截然相反,然而,非轮廓赋予工具容器构件目前构想成以便模块化并且可按对应地可变的方式使用,这就是为何所述非轮廓赋予工具容器构件被称为工具容器模块构件。

16.紧固侧上的底板具有设置成以便横过紧固区域以规则或不规则图案分布的多个紧固点的紧固格栅。这意味着,紧固区域中的紧固点设置成二维格栅图案,以便沿两个垂直或以其它方式不平行的倾斜方向优选地以规则、均匀的间隔互相偏移,备选地沿两个不平行的格栅方向中的一个和/或另一个以不规则间隔互相偏移。底板因而包括体现为格栅板并且具有呈对应的格栅图案的紧固点的板主体。紧固点能够特别地由能够接纳紧固螺栓或常规地在模铸工具中用于紧固目的的其它紧固部件的对应的紧固膛孔形成。备选地,例如,紧固点的至少部分能够由与位于将被组装的构件(诸如,轮廓赋予模具构件)上的对应的配合的紧固部件互相作用的紧固螺栓或紧固销形成。取决于要求,紧固区域能够横过紧固侧的整个或几乎整个范围而延伸或备选地仅遍及后者的部分区域而延伸。由于该紧固格栅的原因,对于相应的铸件的轮廓赋予模具构件和相关联的非轮廓赋予工具容器模块构件能够以可变取向和/或在可变位置中和/或以可变尺寸和/或以可变组合以非常灵活的方式固定于底板上。相应地根据定义的紧固侧(更具体地,其紧固区域)形成用来使所提到的构件紧固的底板的该板平面。

17.理解到,模铸工具系统的构件的上文的列举不旨在为全面的,而是旨在为指示如下的构件:所述构件被指派给模铸机的两个模具半部分中的一个,即,被指派给可移动的模具半部分或固定、不可移动的模具半部分,并且,为了实施本发明而至少要求所述构件。取

决于要求和具体应用,根据本发明的模铸工具系统另外包括能够实现常规类型或尤其针对本发明而设计的新类型的另外的构件。特别地,模铸工具系统能够包括根据本发明的实施例或用于在两个模具半部分中的相应的另一个上使用的常规实施例中的另外的底板和/或另外的轮廓赋予模具构件和/或另外的非轮廓赋予工具容器模块构件。

18.根据本发明的一个方面,轮廓赋予模具构件的至少一个集合与工具容器模块构件的所指派的集合相连地能够在底板上(即,在后者的紧固侧上)以至少两个不同取向和/或在至少两个互相移位的位置中组装,即,相应地以两个或三个或任何任意其它数量的多于三个不同的取向或移位的位置组装。本文中的用语取向特别地意味着轮廓赋予模具构件和工具容器模块构件在底板的紧固侧上的旋转位置;用语位置特别地意味着底板的紧固侧上的相应地平移或横向位置。换而言之,两个不同取向主要地由于围绕与紧固侧的板平面垂直的旋转轴线的旋转而转变成彼此,其中,旋转轴线优选地位于由轮廓赋予模具构件和工具容器模块构件形成的构成在底板的紧固侧上延伸所横过的区域内,而两个不同位置主要地由于沿与紧固侧的板平面平行的平移方向的位移而转变成彼此。考虑到模具构件和工具容器模块构件在底板的紧固侧上的该可变的组装可能性能够以在构成的方面有利的在功能上可靠的方式实施,形成于底板的紧固侧上的紧固格栅实现最佳先决条件。

19.本发明的该方面实现轮廓赋予模具构件和非轮廓赋予工具容器模块构件相应地以对于相应的将被铸造的铸件而为最佳的取向或位置紧固到底板。铸件相应地在模铸模具中的最佳位置或取向尤其由铸件的几何结构和到目前为止的能够对底切部进行脱模的要求确定,为此,典型地使用带有具有合适的位移方向的滑动器引导件的滑动器构件。用于建立铸件在铸造模具中的最佳取向和/或最佳位置的另外的参数是将流动到铸造腔中(即,到模具腔中)的在生产技术和所谓的浇口的方面优化(即,用于熔融材料的导管系统的优化)的熔融材料的进给的设计。取决于将被铸造的铸件,在一种情况下,例如,相应地滑动器构件或滑动器引导件与模铸机的水平面或竖直面机器方向平行的位移方向的对准为此可以起促进作用,而在另一种情况下,滑动器构件位移方向相应地相对于水平面或竖直面机器方向的不平行、倾斜的对准可以对另一铸件的铸造起促进作用。

20.在使用本发明的该方面的情况下,有可能非常简单地以灵活并且因而高效的方式满足这些优化要求,因为,轮廓赋予模具构件的集合和工具容器模块构件的所指派的集合能够相应地以取向或位置紧固到底板,其在每种情况下对于相应的情况而最大程度地起促进作用。

21.根据在本发明的对应的实施例中除了本发明的前面提到的方面之外或作为其备选而实施的本发明的另外的方面,存在具有工具容器模块构件的相应地指派的集合的轮廓赋予模具构件的多个集合,以便选择性地组装于底板上。

22.本发明的该方面实现在使用具有相同底板的相同模铸机时铸造两个或更多个不同铸件,即,不同形状和/或尺寸的铸件。为了铸造相应的铸件,与该铸件相关联的该集合从轮廓赋予模具构件的可用集合选择,并且,轮廓赋予模具构件的所选择的集合与工具容器模块构件的所指派的集合相连地紧固到底板。

23.与上文中所提到的常规模铸工具系统截然相反,在本发明中,底板与被修改以便匹配所述底板的轮廓赋予模具构件和非轮廓赋予工具容器模块构件相连地因而构造成用于如果被要求在底板上(更具体地,后者的紧固侧上)处于不同取向和/或位于不同位置处,

则在每种情况下在不同的可能的构造的多样性的方面以可变方式可释放地保持与当前的将被铸造的铸件相关联的轮廓赋予模具构件的集合和工具容器模块构件的所指派的集合。

24.在本发明中,底板与作为铸件的功能而组装的轮廓赋予模具构件和非轮廓赋予工具容器模块构件组合而置换具有诸如在上文中所提到的常规系统中使用的插入件部分的模具框架,并且在所述底板的如下的能力的方面不同于后者:能够将轮廓赋予模具构件和非轮廓赋予工具容器模块构件保持处于用于铸造具体铸件的相同的轮廓赋予模具构件和非轮廓赋予工具容器模块构件(即,具有用于铸造不同铸件的轮廓赋予模具构件和所指派的非轮廓赋予工具容器模块构件的不同集合的布局)的至少两个不同构造,即,相应地两个或更多个不同取向或位置布局。与此截然相反,所提到的常规系统中的模具框架典型地构想成用于仅保持用于铸造所指派的铸件的工具构件的非常具体集合;具有被保持于其上的其它工具构件或插入件部分的另一模具框架相应地用于铸造另一铸件。

25.本发明以此方式实现用于铸造不同铸件和/或用于铸造处于在每种情况下在相应地模铸工具或模铸机的取向的方面最佳地修改的位置构造的铸件的同一底板的高效并且灵活的使用。此外,非轮廓赋予工具容器模块构件的至少部分在被要求时能够以模块化方式灵活地并且高效地用于铸造不同铸件或用于相应地以铸件或铸造腔的不同的位置取向铸造。紧固格栅能够容易地以导致下者的方式构造:所述紧固格栅实现轮廓赋予模具构件的相应的集合和工具容器模块构件的所指派的集合以互相移位和/或旋转的方式进行的相对多的数量的不同定位,并且同样地实现针对不仅在其尺寸的方面不同或在对称性的方面有关,然而具有完全不同的形状的铸件而使用轮廓赋予模具构件的集合和工具容器模块构件的所指派的集合。

26.在本发明的完善方案中,紧固格栅由紧固点的二维场形成,在该场中,紧固点设置成沿与行方向不平行(即,垂直或倾斜)的行间隔方向互相间隔开的多个连续的平行行。这表示紧固点所导致的紧固区域的有利的群体,这实现在轮廓赋予模具构件和非轮廓赋予工具容器模块构件在底板上的组装的方面的高度的灵活性。在备选实施例中,例如,紧固点能够设置成不规则、随机地分布的格栅图案。

27.在本发明的完善方案中,至少两个不同取向中的第一个和第二个围绕垂直于底板并且就位于紧固区域内的轴线相对于彼此而旋转。这表示考虑到对于相应的铸件的轮廓赋予模具构件和工具容器模块构件的所指派的集合在底板上以不同取向进行的灵活组装可能性的有利的实施方式。例如,滑动器构件因而能够设置成平行于底板的板平面,从而取决于将被铸造的铸件而具有相对于水平面或相应地竖直面机器方向的不同的位移方向,以便在考虑到所有铸造条件时,相应地实现铸造腔的最佳位置或取向。在备选实施例中,所述旋转轴线在紧固区域外部伸展。

28.在本发明的完善方案中,非轮廓赋予工具容器模块构件中的至少一个与工具容器模块构件的集合中的至少两个相关联。本发明的该方面提高模铸工具系统的效率和灵活性,因为,工具容器模块构件或相应的工具容器模块构件不仅能够用于铸造单个具体铸件,而且能够用于铸造两个或更多个不同铸件。

29.作为极端情况,这些可能性包括所有非轮廓赋予工具容器模块构件都与工具容器模块构件的至少两个集合相关联,即,能够用于铸造两个或更多个不同铸件,和/或一个或多个非轮廓赋予工具容器模块构件与工具容器模块构件的所有集合相关联,即,能够用于

铸造所有预定义的不同铸件。

30.在本发明的完善方案中,非轮廓赋予工具容器模块构件中的至少一个不与工具容器模块构件的集合中的至少一个相关联。该完善方案因而涉及如下的情况:其中,并非针对将与相应的轮廓赋予模具构件的组合的而铸造的多个铸件中的每一个而相应地使用或要求所有非轮廓赋予工具容器模块构件。

31.在本发明的完善方案中,非轮廓赋予工具容器模块构件包括至少一个滑动器构件和/或至少一个引导构件和/或至少一个通风构件和/或至少一个定中心板。在本发明的该完善方案中,如在相应的工具构件的也在常规系统中使用的功能的方面,相应的工具构件(即,(一个或多个)滑动器构件、(一个或多个)引导构件、(一个或多个)通风构件以及一个或多个定中心板)因而在每种情况下形成非轮廓赋予工具容器模块构件中的一个,并且因此能够对应地以模块化方式用于在底板上铸造不同铸件和/或以不同取向铸造。

32.在本发明的完善方案中,非轮廓赋予工具容器模块构件包括一个或多个工具容器模块构件的第一机器类型特定群组和一个或多个工具容器模块构件的第二机器类型跨越群组。本文中的机器类型特定群组被理解为被指定并且仅构想成相应地用于在具体类型或具体机器尺寸的模铸机中使用的那些非轮廓赋予工具容器模块构件。形成对照的机器类型跨越群组将被理解为能够相应地针对模铸机的不同类型或尺寸而相应地以跨越类型或尺寸的方式使用并且为此对应地构想的那些非轮廓赋予工具容器模块构件。工具容器模块构件的该第二群组的跨越机器类型的适用性此外提高模铸工具系统的模块性以及因而灵活性。

33.在本发明的实施例中,至少一个引导构件和/或至少一个通风构件和/或至少一个定中心板与非轮廓形成工具容器模块构件的第一群组相关联。如底板那样的该构件群组能够以与机器有关的方式建立或构造。

34.在本发明的实施例中,至少一个滑动器构件与非轮廓形成工具容器模块构件的第二群组相关联。该设计实施例为相应地用于在不同的类型或不同的机器尺寸的模铸机中铸造零件的一个或多个滑动器构件的跨越机器类型的使用提供例如起促进作用的先决条件,为此,滑动器构件能够紧固到构造成用于相应的模铸机的底板。

35.在本发明的完善方案中,轮廓赋予模具构件的单个可用集合或轮廓赋予模具构件的多个可用集合中的至少一个形成模具插入件,模具插入件被指定成用于作为功能单元而组装于底板的紧固侧上并且组装于底板的面向底板具有与喷射器有关的空隙的后侧上。喷射器板单元能够被接纳,以便可在该模具插入件的与喷射器有关的空隙中轴向地移动,一个或多个喷射器销联接到喷射器板单元,以便移动,并且,通过喷射器联接单元的方式,喷射器板单元能够可释放地联接到接近底板的喷射器板致动器单元。

36.由于该构造的原因,将组装于底板上的用于铸造相关联的铸件的相应的集合的(一个或多个)轮廓赋予模具构件能够作为功能单元而提前准备,即,在多个轮廓赋予模具构件的情况下,后者能够在所述轮廓赋予模具构件作为因而形成的功能单元而紧固到底板之前组装成以便相应地形成对应的功能单元或通过预组装而被保持在一起。

37.以这样的方式充当位于功能单元的在组装期间相应地面向底板或后者的紧固侧(即,后侧)的一侧上的模具插入件的功能单元具有与喷射器有关的空隙,描述性参考旨在指示所述空隙与接纳喷射器构件有关。所提到的喷射器板单元特别地能够被接纳,以便可

在所述空隙中轴向地移动,其中,当在底板上由轮廓赋予模具构件的集合组装该模具插入件时,喷射器板单元可释放地联接到接近底板的喷射器板致动器单元。如名称所指示的,喷射器板致动器单元用作用于启动喷射器板单元并且以本身已知的方式就位于成以便接近底板(典型地,在后者的后侧后面)的致动器单元。(一个或多个)喷射器销能够通过轴向地可移动的喷射器板单元的方式以同样地本身已知的期望的方式被致动器单元启动。

38.总体上,本发明的该完善方案促进针对模铸机(特别地还针对在将铸造另一形状和/或尺寸的铸件时的轮廓赋予模具构件的集合的更换)而实现短的工具作业时间。在备选实施例中,考虑到,轮廓赋予模具构件个别地组装于底板上和/或喷射器板单元组装于底板的空隙中。

39.在本发明的实施例中,喷射器板单元被保持预组装于模具插入件的功能单元上。该实施方式因而非常有利地实现喷射器板单元在将被组装的轮廓赋予模具构件的集合的功能单元和作为功能单元的将被组装的轮廓赋予模具构件的集合中与集成于其中的喷射器板单元相连地集成于底板上。这实现喷射器板单元与由轮廓赋予模具构件或模具构件形成的模具插入件功能单元相连地在一个组装程序中组装于底板上,由此进一步有助于在模铸工具的更换中实现短的工具作业时间。备选地,喷射器板单元能够例如在(一个或多个)轮廓赋予模具构件的组装之前与轮廓赋予模具构件分开而组装于底板上。

40.在本发明的实施例中,模铸工具系统包括用于使模具插入件可释放地紧固到底板的紧固侧的可致动的固持螺栓单元。可致动的固持螺栓单元的使用借助于该固持螺栓单元的对应的致动来实现模具插入件功能单元在底板上的组装的对应的自动化。备选地,模具插入件功能单元的组装能够人工地发生,即,在使用将被人工地处置的对应的紧固部件时发生。

41.在本发明的实施例中,至少一个滑动器构件和轮廓赋予模具构件的相关联的集合被指定成用于可释放地保持预组装于相关联的(一个或多个)模具构件上的滑动器构件。这实现有利地将与轮廓赋予模具构件的所指派的集合相关联的(一个或多个)滑动器构件预组装于相应的集合的(一个或多个)模具构件上,这致使不必要地专门将(一个或多个)滑动器构件组装于底板上。作为替代,由轮廓赋予模具构件的集合和预组装于其上的一个或多个滑动器构件形成的功能单元能够作为实体而组装于底板上。这有助于特别地还在针对将被铸造的另一铸件而改变模铸工具时实现短的工具作业时间。备选地,(一个或多个)滑动器构件还能够另外以专门的方式在底板上建立或在未预组装的情况下在底板上紧固于轮廓赋予模具构件的集合上。

附图说明

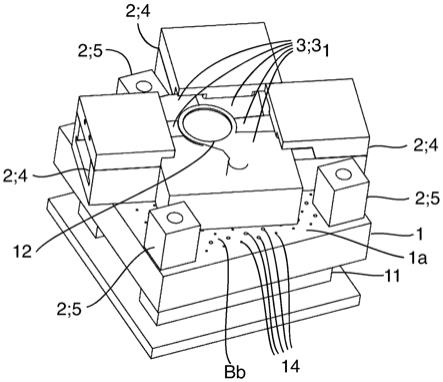

42.在附图中图示本发明的有利的实施例。将在下文中更详细地描述本发明的这些实施例和另外的实施例。在附图中:图1示出模铸工具系统的示意框图图示;图2示出在已选择用于铸造具体铸件的所组装的构件的情况下的处于图1的方式的模铸工具系统的示意纵视图;图3示出位于底板上的轮廓赋予模具构件和非轮廓赋予工具容器模块构件的处于第一取向的图2的模铸工具系统的示意平面图;

图4示出对于位于底板上的轮廓赋予模具构件和非轮廓赋予工具容器模块构件的处于相对于第一取向而旋转的第二取向的变型的图3的视图;图5示出图4的变型的示意透视图;图6示出如能够例如针对图3和图4的变型而使用的底板的紧固侧的平面图;图7示出具有能够接纳于模具插入件中并且已选择所组装的构件的喷射器板单元的实施例中的被指派给可移动的模具半部分的处于图1的方式的模铸工具系统的部分的示意纵视图;以及图8示出其中滑动器被预组装并且已选择所组装的构件的实施例中的处于图1的方式的沿着模铸工具系统的一半的示意纵视图。

具体实施方式

43.在图1至图8中具体地示出的根据本发明的模铸工具系统的实施例以及该模铸工具系统的其它实施例将在下文中借助于图1至图8来更详细地讨论。模铸工具系统被预期并且指定为用于在模铸机13中使用,模铸机13在图1中示意性地指示并且用来借助于模铸技术来铸造铸件。模铸机13能够特别地为用于由铝、镁、锌或另一种常见的金属铸造材料模铸铸件的例如冷室类型或热室类型的金属模铸机或备选地为用于借助于注射模制技术来由塑料材料生产铸件的塑料注射模制机。本文中的模铸机13能够相应地属于本身已知的任何机器类型或机器构成并且具有本身已知的机器尺寸,其中,在此仅必须讨论模铸工具系统的特定于本发明的独特性,同时此外能够对技术知识和现有技术作出在模铸机13的其它细节的方面的参考。取决于本文中的系统的实施例,根据本发明的模铸工具系统在被要求时还能够选择性地用于不同类型和/或机器尺寸的模铸机13。如常见的,如能够从图2看到的,模铸机13包括可移动的模具半部分9和不可移动的模具半部分10,模铸工具系统相应地设置于其上或其间。

44.如在图1中以框图的方式可视化的,其中所示出的模铸工具系统包括底板1,底板1以与机器有关的方式体现,即,底板1被指定成用于相应地在模铸工具系统被指定成用于的模铸机13上使用或组装。模铸工具系统此外包括:多个3

11

至3

1p

中的至少一个第一集合31的轮廓赋予模具构件3,p是超过一的任意自然数;和多个21至2

n

的非轮廓赋予工具容器模块构件2,n是超过一的任意自然数。形成相应的集合31的轮廓赋予模具构件3

11

至3

1p

的数量p和形状取决于将被铸造的铸件而变化。(一个或多个)轮廓赋予模具构件3在本文中相连地形成目前相对应地以同一参考符号标示的模具插入件3,或以其整体对应于本领域技术人员常规地理解的模具插入件。

45.底板1、轮廓赋予模具构件或相应地由后者形成的模具插入件3以及非轮廓赋予工具容器模块构件2被指定成用于可释放地组装轮廓赋予模具构件3的相应的集合31和从底板1上(更具体地,底板1的满足此目的的紧固侧1a上)的非轮廓赋予工具容器模块构件2的整体21至2

n

选择的工具容器模块构件的所指派的集合w1,如能够从图2至图8中的每个看到的那样,例如,以便使用模铸工具系统来铸造对应的铸件。为此,底板1上的组装位置中的轮廓赋予模具构件3

11

至3

1p

的相应的集合31形成用于将被铸造的铸件的铸造轮廓12。铸造轮廓12的特殊实施例在图2至图5中示意性地以示例性方式示出。

46.理解到,在每种情况下,模铸工具系统中的底板1以及相应地组装于所述底板1上

或其紧固侧1a上的轮廓赋予模具构件3的集合以及相应地组装于所述底板1上或其紧固侧1a上的非轮廓赋予工具容器模块构件2的相关联的集合典型地针对模铸机13的两个模具半部分9、10中的每个而出现一次,如能够从图2的示例性实施例中的横截面图看到的那样。例如在图2中示意性地指示并且本身为本领域技术人员所知的喷射器机构11典型地被指派给就位成接近本文中的可移动的模具半部分9的底板1,这因此不再要求详细解释。

47.底板1的紧固侧1a上的底板1包括如能够从图3至图6看到的那样设置成以便横过紧固区域bb以规则或不规则图案分布的多个紧固点14(特别地,紧固膛孔)的紧固格栅,其中,为了简单起见,紧固点14未在图3和图4的视图中标绘。在所示出的示例中,紧固区域bb基本上横过紧固侧1a的整个范围延伸;备选地,所述紧固区域bb仅横过所述紧固侧1a的子区域延伸,例如仅横过依据面积而具有例如紧固侧1a的面积的至多50至80%的范围的、紧固侧1a的区的中心区域而延伸。紧固膛孔14能够接纳模铸工具中的常规地用于紧固目的的紧固螺栓或其它紧固部件。

48.在根据本发明的模铸工具系统的对应的实施例中,轮廓赋予模具构件3的单个第一集合31的轮廓赋予模具构件3

11

至3

1p

或相应地轮廓赋予模具构件3的多个集合31、32、

……

中的至少第一集合31以及非轮廓赋予工具容器模块构件2的所指派的集合w1能够以至少两个不同取向组装和/或组装于底板1上的至少两个移位的位置中。为此,图2和图3使组件的第一变型可视化,并且,图4和图5使组件的第二变型可视化,其中,如能够特别地从图3看到的第一取向p1不同于如能够从图4和图5看到的第二取向p2。本文中的用语取向意味着轮廓赋予模具构件3和非轮廓赋予工具容器模块构件2的所指派的集合w1相对于底板1的空间位置以及特别地旋转位置。

49.本文中的所述不同取向p1、p2或相应地定位将被理解成使得将组装于底板1上的构件中的至少一个(即,轮廓赋予模具构件3和非轮廓赋予工具容器模块构件2中的至少一个)能够以对应地不同的取向或相应地移位的定位设置于底板1上,其中,取决于要求和具体应用,在每种情况下,所有其它构件都能够同样地组装成以便在底板1上相应地不同地取向或定位或相应地以相同取向或位置。典型地实施至少对于轮廓赋予模具构件3的相应地不同的取向或位置,以便在底板1上形成由后者相应地以对应地不同的取向或位置形成的铸造轮廓12。在许多实例中,一个或多个非轮廓赋予工具容器模块构件2此外能够在底板1上相应地以不同取向或位置组装。

50.轮廓赋予模具构件3个别地适于将被铸造的铸件,而非轮廓赋予工具容器模块构件2不参与针对将被铸造的铸件而确定铸造轮廓12,并且因此,取决于该系统的实施例,能够以可变并且灵活的方式借助于非轮廓赋予工具容器模块构件2,以便针对相应的铸件而组装完整的工具构成。本文中的用于形成用于铸造相应的铸件的相应的集合w1的工具容器模块构件合适地从所有非轮廓赋予工具容器模块构件2的整体21至2

n

选择。非轮廓赋予工具容器模块构件2尤其能够用来例如通过一方面非轮廓赋予工具容器模块构件以及另一方面轮廓赋予模具构件3之间的合适的形状配合连接和/或力配合连接的方式支持轮廓赋予模具构件3在底板上的牢固安装,以致于确保以模块化方式组装于底板上的工具构件(包括轮廓赋予模具构件3)的关于在铸造程序期间出现的压缩应力的所要求的强度和尺寸稳定性。

51.如已经提到的,在本发明的对应的实施例中,在每种情况下,用于选择性地组装于底板1上的轮廓赋予模具构件3

11

至3

1p

的多个集合31、

……

与从非轮廓赋予工具容器模块构

件2的整体21至2

n

选择的工具容器模块构件的一个所指派的集合w1、

……

相连地存在,以致于对应的多个不同铸件能够在使用同一底板1时通过模铸工具系统而铸造。为此,在图1中示出该系统的实施例,除了轮廓赋予模具构件3

11

至3

1p

的第一集合31之外,该系统还包括用于选择性地在每种情况下与用于相应地铸造第一铸件g1、第二铸件g2或第三铸件g3的工具容器模块构件2的一个所指派的集合w1、w2、w3相连地组装于底板1上的轮廓赋予模具构件3

21

至3

2q

或3

31

至3

3r

的两个另外的集合32、33,q和r是超过一的任意自然数。在其它实施例中,模铸工具系统包括轮廓赋予模具构件3的仅一个或两个集合(例如,集合31和集合32)或多于三个集合并且在每种情况下包括工具容器模块构件2的对应的数量的所指派的集合w1、

……

。

52.在有利的实施例中,紧固格栅由紧固点14的二维场形成,如图6的所示出的示例中的那样,其中,紧固点14设置成以便以沿行方向rz平行地伸展的多个行14

z1

、14

z2

、

……

、14

zn

互相间隔开,其中,行14

z1

、14

z2

、

……

、14

zn

沿与行方向rz不平行的行间隔方向rs互相间隔开。如能够从图5和图6看到的,所示出的示例中的行方向rz和行间隔方向rs特别地互相垂直,即,可以说是,紧固点14设置成行和列。在所示出的示例中,在每种情况下两个邻近的行的紧固点14设置成以便在中心偏移,即,以便沿行方向rz以其间隔的大约一半偏移。在备选实施例中,行方向rz和行间隔方向rs伸展,以便互相倾斜,和/或在每种情况下两个邻近的行的紧固点14设置成以便不偏移或在任何情况下不在中心偏移。任选地,额外的紧固点14(诸如,在图6中以示例性方式示出的紧固点14a)能够取决于要求而除了所提到的行之外而提供或相应地在后者外部提供。同样地,图6中所示出的紧固点14中的一些能够任选地在一个或多个行中不存在,即,并非所有紧固点14都必须强制性地在相应的行内以相互完全相同的间距设置。

53.能够在使用螺钉连接件时发生各种构件在底板1上的组装,例如,为此,对应的实施方式中的底板1设有紧固膛孔的规则或不规则图案,紧固膛孔能够接纳螺纹连接的螺栓或类似的紧固螺栓,通过所述螺栓的方式,相应的工具构件相应地以期望的位置或取向可释放地紧固到底板1。

54.在根据本发明的模铸工具系统的对应的实施例中,轮廓赋予模具构件3的至少两个集合31、32以及相对应地非轮廓赋予工具容器模块构件2的整体21至2

n

的至少两个所指派的集合w1、w2、

……

以导致下者的方式存在:非轮廓赋予工具容器模块构件2中的至少一个与非轮廓赋予工具容器模块构件21至2

n

的集合w1、w2、

……

中的至少两个相关联。因而,图1以示例性方式使如下的情况可视化:其中,呈模块构件21的形式的非轮廓赋予工具容器模块构件2

f

与用于铸造第一铸件g1的集合w1相关联并且与用于铸造第二铸件g2的非轮廓赋予工具容器模块构件2的集合w2相关联。以类似方式,模块构件2

n

‑1与相应地用于铸造第一铸件g1和第三铸件g3的非轮廓赋予工具容器模块构件2的第一集合w1和第三集合w3相关联,并且,在每种情况下,模块构件23和模块构件2

n

‑2与相应地用于铸造第一铸件g1、第二铸件g2以及第三铸件g3的非轮廓赋予工具容器模块构件2的所有的三个集合w1、w2、w3都相关联。

55.在对应的实施例中,至少一个非轮廓赋予工具容器模块构件不与用于铸造相应的相关联的铸件的工具容器模块构件2的集合w1、w2、w3中的至少一个相关联。在图1中,呈模块构件22的形式的模块构件2

g

因而不与用于铸造第一铸件g1的非轮廓赋予工具容器模块构件2的集合w1相关联,并且也不与第三集合w3相关联,而是仅与第二集合w2相关联。在图1的示例性实施例中,模块构件21以相似的方式仅与第一集合w1和第二集合w2相关联,并且不与第

三集合w3相关联,模块构件2

n

‑1仅与第一集合w1和第三集合w3相关联,并且不与第二集合w2相关联,并且,模块构件2

n

仅与第三集合w3相关联,但不与工具容器模块构件2的第一集合w1和第二集合w2相关联。

56.在对应的实施例中,非轮廓赋予工具容器模块构件2的整体21至2

n

包括至少一个滑动器构件4和/或至少一个引导构件5和/或至少一个通风构件6和/或至少一个定中心板7。在图2至图5中以示例性方式图示如下的实施方式:其中,通风构件6、多个滑动器构件4、多个引导构件5以及多个定中心板7用作非轮廓赋予工具容器模块构件。

57.在本文中的对应的实施例中,在每种情况下,与相应的铸件相关联的至少一个定中心板7和多个轮廓赋予模具构件3针对可移动的模具半部分9和固定的模具半部分10而组装于两个底板1中的每个上,如能够在图2的示例中看到的那样。通常,在每种情况下,一个或多个滑动器构件4以及同样地一个或多个引导构件5组装于两个底板1中的每个上。

58.在模铸工具系统的有利的实施方式中,非轮廓赋予工具容器模块构件2的整体21至2

n

包括一个或多个非轮廓赋予工具容器模块构件2的第一机器类型特定群组mg1和一个或多个非轮廓赋予工具容器模块构件2的第二机器类型跨越群组mg2。图1使在每种情况下在两个群组mg1、mg2中的每个中具有多个非轮廓赋予工具容器模块构件2的示例可视化。专门地构想成相应地用于在具体机器类型或具体机器尺寸的模铸机13中使用的那些非轮廓赋予工具容器模块构件与机器类型特定群组mg1相关联。能够在两个或更多个不同机器类型或机器尺寸的模铸机13中使用的那些非轮廓赋予工具容器模块构件与机器类型跨越群组mg2相关联,为此,所述工具容器模块构件特别地构想成用于组装于其相应的底板1上并且满足相应的铸造条件,例如在铸造程序期间承受相应的压缩应力。

59.在对应的实施方式中,一个或多个引导构件5和/或(一个或多个)通风构件6和/或一个或多个定中心板7与非轮廓赋予工具容器模块构件2的机器类型特定群组mg1相关联,和/或(一个或多个)滑动器构件4与能够以机器类型跨越的方式使用的非轮廓赋予工具容器模块构件2的群组mg2相关联。

60.如能够特别地借助于图3至图5来看到的,在具有此处示出的不同的组装取向的两个系统变型(其中,轮廓赋予模具构件3特别地组装于底板1上)中,两个不同取向p1、p2围绕与底板1垂直的轴线8相对于彼此而旋转。如在所示出的示例中那样,轴线8优选地就位于紧固区域bb内,如能够从图2和图4看到的那样。在图3的情况下,取向p1对准,以便平行于底板1的侧面,并且因而相应地平行于水平面或竖直面,模铸机13的机器方向;在图4和图5的情况下,至少轮廓赋予模具构件3的取向p2倾斜于底板1的侧面。在被要求时,这能够用于在底板1上形成在空间位置中的铸造轮廓12,这考虑到使相关铸造参数优化而为起促进作用的,因为轮廓赋予模具构件3

11

至3

1p

、3

21

至3

2q

、

……

的相关联的集合31、32、

……

对应地被组装。此外,还能够最佳地选取滑动器构件4的滑动器引导件的位移方向,以便相应地匹配将被铸造的铸件g1、g2、

……

的或铸造轮廓12的形状,因为例如滑动器构件4以对应的取向组装于底板1上。

61.在有利的实施例中,轮廓赋予模具构件3

11

至3

1p

的集合31中的至少一个形成模具插入件3,模具插入件3被指定成用于作为功能单元而组装于底板1的紧固侧1a上,并且,在其面向底板1的后侧3a上具有与喷射器有关的空隙3b,其中,在此情况下,所述底板1典型地是为可移动的模具半部分提供的底板1,因为,如已经在上文中在喷射器机构11的情境下提到

的,铸件的喷射一般发生于此处。在图7中图示此类型的实施例。一个或多个喷射器销11b联接到其以便移动的喷射器板单元11a能够被接纳,以便可在该模具插入件3的与喷射器有关的空隙3b中轴向地移动。

62.通过喷射器联接单元11c的方式的喷射器板单元11a能够可释放地联接到底板侧喷射器板致动器单元11d。这意味着,在模具插入件3组装于底板1上的情况下,喷射器板单元11a以及因而(一个或多个)喷射器销11b可释放地联接到喷射器板致动器单元11d,并且由此能够由喷射器板致动器单元11d驱动,以便实行期望的轴向喷射器移动,这对应于在图2的情境下提到的喷射器机构11。

63.与喷射器有关的空隙3b也能够被称为所谓的喷射器盒,并且包含为了喷射铸件而要求的所有喷射器构件,为此,针对轴向移动而提供足以可靠地喷射铸件的轴向提升移动。在所示出的示例中,通过蘑菇状头端的方式的喷射器销11b固定于形成喷射器板单元11a的两个薄喷射器板11a1、11a2之间。由此,以简单方式实现的是,在如所示出的示例中的多个喷射器销11b的情况下,所有喷射器销11b都能够同时地以轴向方式移位。喷射器联接单元11c按本身为本领域技术人员所知的方式实施,这在此不要求任何进一步的解释,并且,喷射器联接单元11c实现在将模具插入件3组装于底板1上时,使喷射器板单元11a期望地联接到喷射器板致动器单元11d。在所示出的示例中,相应地来自喷射器板致动器单元11d的轴向驱动移动或相关联的轴向喷射器力的转化通过推杆15而发生,喷射器板致动器单元11d优选地由具有对于接近机器的液压系统的一般接口的常规的通用喷射器板组形成。喷射器联接单元11c优选地被指定成以便能够从模铸工具系统的插入侧控制,并且优选地配备有针对该具体应用而本身为本领域技术人员所知的合适的控制智能设备。为了实现改进的理解,将提到的是,图7的视图中的该系统的所述插入侧位于顶部处,并且,模铸工具系统的背向所述插入侧的后侧位于底部处。喷射器联接单元11c特别地被指定成用于与相应地将模具插入件3组装于底板1上或从底板1释放模具插入件3同时地相应地自动地建立或释放喷射器板单元11a与喷射器板致动器单元11d之间的联接。

64.在有利的实施方式中,喷射器板单元11a能够预组装于模具插入件3的功能单元上,并且能够在模具插入件3之前以此方式被保持预组装于后者上,在此情况下与喷射器板单元11a相连地组装于底板1上,图7的示例性实施例中的情况也是如此。

65.在对应的实施例中,如在图7的所示出的示例中那样,在使用可致动的固持螺栓单元16时,可能发生相应地将模具插入件3组装于底板1的紧固侧1a上或从底板1的紧固侧1a释放模具插入件3。为此,如本身为本领域技术人员所知并且仅在图7中示意性地指示的,能够使用用于优选地具有将以可对应地自动控制的方式被附接并且释放的多个固持螺栓的保持螺栓单元16的实施方式。

66.在有利的实施例中,如在根据图8的实施方式中可视化的那样,至少一个滑动器构件4和轮廓赋予模具构件(例如,模具构件3

11

至3

1p

)的相关联的集合(例如,集合31)被指定成用于可释放地保持预组装于相关联的(一个或多个)模具构件(即,由后者形成的模具插入件3)上的滑动器构件4。尤其是,为此,滑动器液压单元4c和滑动器附接件4b以及特别地呈引导构件和锁定构件的形式的另外的滑动器标准功能群组4a在图8的片断截面图中针对至少一个滑动器构件4而示出为本身为本领域技术人员所知的滑动器构件部分,滑动器附接件4b同样地以一般方式体现成以便以对于铸件而为个别的方式为轮廓赋予的,并且为此与

轮廓赋予模具构件的所组装的集合31(即,与针对将被铸造的铸件而组装的模具插入件3)互相作用。以与图2相似的方式,在图8中的片断中示出用于固定的模具半部分以及可移动的模具半部分和相关联的模具插入件3(后者在每种情况下组装于所述底板1的紧固侧1a上)的底板1。

67.图8的所示出的示例中的所述滑动器构件以及因而(一个或多个)滑动器构件4总体上连接到相应的模具插入件3并且另外借助于相应的锚固凸轮17和所指派的螺钉连接件来螺钉配合到相应的模具插入件3。由此,不要求相应地另外使相应的滑动器构件4固定于相应的底板1或该系统的基本构成上,该系统的基本构成接近插入件而终止于相应的底板1处。更确切地说,相应地在模铸机或模铸工具系统的操作期间,相应的滑动器构件4能够以自作用方式被支承于位于相应的底板1的紧固侧1a上的对应的支承面区域上,以便吸收在模具填充程序期间由相应的滑动器构件4造成的压力和压缩力。另一方面,将(一个或多个)滑动器构件4相应地预组装于(一个或多个)模具插入件3或在每种情况下形成所述模具插入件3的轮廓赋予模具构件3

11

至3

1p

的集合31上实现在不存在该系统的基本构成(即,相应的底板1和在后侧上邻接后者,从而为此必须从该模铸机拆卸的系统构件)的情况下利用为了铸造相应的期望的铸件而要求的模铸工具系统的构件来进行模铸机的快速工具作业。

68.在对应的实施例中,本发明此外实现在将铸造另一形状和/或尺寸的铸件时相当快速并且简单地进行模铸机的工具作业和工具重新作业。为此,足够的是,轮廓赋予模具构件的相应的集合和相关联的工具容器模块构件被相应地组装或拆卸,同时模铸工具系统的基本构成(包括底板)能够保持不变。相应地用于在将铸造另一形状的铸件时改变工具的整个工具作业或工具重新作业程序能够在相应地不存在被要求的对于拆卸基本构成或关于基本构成的组装或拆卸措施的介入的情况下相应地完全地从工具系统的插入侧或模铸机发生。对应的实施方式中的轮廓赋予模具构件的集合能够设成以便在被要求时被预组装,以便包括相关联的喷射器构件和滑动器构件,并且,因而形成的功能单元能够优选地以自动或部分地自动的方式并且在将对应的可致动的固持螺栓单元与将以自动方式附接和释放的固持螺栓或备选的紧固部件一起使用时作为实体而合并于模铸机中并且从工具插入侧组装并且固定于相应的底板上。

69.如示出并且在上文中进一步解释的示例性实施例所强调的,本发明使得有利地模块化的模铸工具系统可用,依据能够组装于底板上的模铸机的机器方向,该模铸工具系统实现用于铸造不同形状和/或处于铸造轮廓的不同取向的铸件的工具构件的模块化并且因而灵活且可变的使用。由此,本发明还提供特别地对于原型的铸造和铸件的低量生产的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1