一种转底炉辊皮及其制造工艺的制作方法

1.本发明涉及转底炉辊皮加工技术领域,具体为一种转底炉辊皮及其制造工艺。

背景技术:

2.转底炉直接还原技术是铁矿粉(或红土镍矿、钒钛磁铁矿、硫酸渣或冶金粉尘、除尘灰、炼钢污泥等)经配料、混料、制球和干燥后的含碳球团加入到具有环形炉膛和可转动的炉底的转底炉中,在1350℃左右炉膛温度下,在随着炉底旋转一周的过程中,铁矿被碳还原。

3.当铁矿粉含铁品位在67%以上,采用转底炉直接还原工艺,产品为金属化球团供电炉使用;当矿粉含铁品位低于62%时,采用转底炉——熔分炉的熔融还原铁工艺,产品为铁水供炼钢使用。通常金属化率可达80%以上,金属化球团可作为高炉原料。

4.转底炉因具有环形炉膛和可转动的炉底而得名,其原料是铁矿粉和煤粉制成的含碳球团,经配料、混料、制球和干燥后加入转底炉中,炉膛温度可达1250~1350℃左右,含碳球团在这样的高温下,随着炉底旋转一周的过程中,铁矿被碳快速还原,生成金属化球团,最后由螺旋出料机推出炉外,经冷却后运往熔分炉作原料,或作为电炉炼钢的原料。

5.长期以来,北京科技大学一直致力于含碳球团还原的机理和实验研究,获得了大量的理论依据和实验数据,充分证明由含碳球团自还原作用生产金属铁是完全可以实现的。在此基础上,开始了大量的半工业、工业试验。

6.1992年,北京科技大学和当时的舞阳钢铁公司合作,自行设计和建设了一座直径3m,年生产能力3000t的试验用转底炉,于1992年5月开始第一次半工业试验,同年12月至1993年2月进行了第二次半工业试验。这是在我国建设的第一座用于铁矿石直接还原的转底炉。由于设备原因和缺乏操作经验,产品的平均金属化率只达到76%~78%。

7.而我国目前各钢铁厂还没有这种装置,建议选择适当地点抓紧建设几座,以更好地适应循环经济要求,以铁矿粉作原料,用转底炉生产高质量还原铁、目前还没有商业规模工厂长期运行,技术上还不成熟,但其优点突出。由于我国绝大多数铁矿是贫矿,需磨细精选、以含碳球团状态通过转底炉生产直接还原铁是很有效的途径,虽然目前在技术上还存在一些困难,为此,提出一种转底炉辊皮及其制造工艺。

技术实现要素:

8.针对现有技术的不足,本发明提供了一种转底炉辊皮及其制造工艺,该转底炉辊皮由上辊皮与下辊皮组成,所述上辊皮与下辊皮之间无缝连接,所述上辊皮的外表面上开设有若干个球窝,且每个球窝的规格大小均一致,所述下辊皮的中间部位具有u型沟,且该下辊皮的两端开设有u型槽,该下辊皮的两端外表面上均开设有两个通孔。

9.优选的,该转底炉辊皮由以下重量份计的各组分组成:inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co≤1、p、s≤0.015。

10.优选的,所述通孔的横截面为圆形,且通孔共开设有四个。

11.优选的,所述下辊皮的下表面上开设有排气口。

12.该转底炉辊皮的制造工艺包括以下步骤:

13.步骤一、用蜡制作模型并焊接浇道;

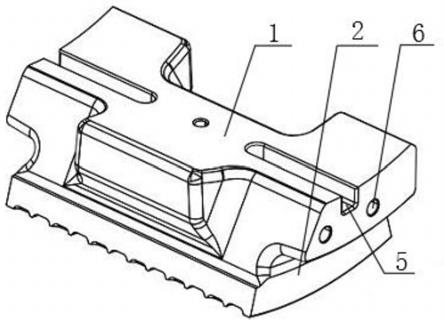

14.步骤二、对橡胶模具进行硫化与开割;

15.步骤三、用橡胶模具注出蜡模并焊接成蜡树;

16.步骤四、清洁蜡模表面;

17.步骤五、蜡模的石膏浆埋没真空脱泡及自然干燥;

18.步骤六、对蜡进行回收以及对石膏模进行焙烧;

19.步骤七、熔化金属,选取适量的inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co≤1、p、s≤0.015,按照上述配比,将其熔化,得到熔化后的混合物;

20.步骤八、将步骤七中的混合物浇注成形。

21.优选的,步骤六中焙烧温度为1100

‑

1150℃。

22.优选的,步骤七中熔化温度为1200

‑

1250℃。

23.优选的,该转底炉辊皮的制造工艺使用木模,在该木模主体上外表面还设有一层耐磨层,该耐磨层为由环氧树脂、青耐磨固化剂以及稀释剂调和成的涂料构成的涂层。

24.与现有技术对比,本发明具备以下有益效果:该一种转底炉辊皮及其制造工艺,用转底炉回收金属废弃物在技术上是成熟的,经济上是合理的,将高炉、转炉瓦斯灰,轧钢氧化铁皮等通过转底炉生产出直接还原铁供炼钢用,较之作为烧结掺合料经烧结、炼铁等工序再送往炼钢,金属回收率高,生产流程短,能源利用效率高,对环境影响小。

附图说明

25.图1为发明转底炉辊皮翻转后的整体结构示意图;

26.图2为发明转底炉辊皮翻转前的整体结构示意图;

27.图3为发明转底炉辊皮的主视图;

28.图4为发明转底炉辊皮的俯视图;

29.图5为发明图3中a

‑

a处的剖视图;

30.图6为发明4中b

‑

b处的剖视图;

31.图7为发明图3中c

‑

c处的剖视图;

32.图中:1、下辊皮;2、上辊皮;3、球窝;4、u型沟;5、u型槽;6、通孔。

具体实施方式

33.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.如图1

‑

7所示,本发明提供一种转底炉辊皮,该转底炉辊皮由上辊皮2与下辊皮1组成,所述上辊皮2与下辊皮1之间无缝连接,所述上辊皮2的外表面上开设有若干个球窝3,且

每个球窝3的规格大小均一致,所述下辊皮1的中间部位具有u型沟4,且该下辊皮1的两端开设有u型槽5,该下辊皮1的两端外表面上均开设有两个通孔6。

35.该转底炉辊皮由以下重量份计的各组分组成:inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co≤1、p、s≤0.015。

36.通孔6的横截面为圆形,且通孔6共开设有四个。

37.下辊皮1的下表面上开设有排气口。

38.该转底炉辊皮的制造工艺包括以下步骤:

39.步骤一、用蜡制作模型并焊接浇道;

40.步骤二、对橡胶模具进行硫化与开割;

41.步骤三、用橡胶模具注出蜡模并焊接成蜡树;

42.步骤四、清洁蜡模表面;

43.步骤五、蜡模的石膏浆埋没真空脱泡及自然干燥;

44.步骤六、对蜡进行回收以及对石膏模进行焙烧;

45.步骤七、熔化金属,选取适量的inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co≤1、p、s≤0.015,按照上述配比,将其熔化,得到熔化后的混合物;

46.步骤八、将步骤七中的混合物浇注成形。

47.步骤六中焙烧温度为1100

‑

1150℃。

48.步骤七中熔化温度为1200

‑

1250℃。

49.该转底炉辊皮的制造工艺使用木模,在该木模主体上外表面还设有一层耐磨层,该耐磨层为由环氧树脂、青耐磨固化剂以及稀释剂调和成的涂料构成的涂层。

50.实施例1

51.该转底炉辊皮由上辊皮2与下辊皮1组成,所述上辊皮2与下辊皮1之间无缝连接,所述上辊皮2的外表面上开设有若干个球窝3,且每个球窝3的规格大小均一致,所述下辊皮1的中间部位具有u型沟4,且该下辊皮1的两端开设有u型槽5,该下辊皮1的两端外表面上均开设有两个通孔6,通孔6的横截面为圆形,且通孔6共开设有四个,下辊皮1的下表面上开设有排气口。

52.实施例2

53.该转底炉辊皮由以下重量份计的各组分组成:inconel625、c:0.1、cr:20、mo:8、nb:3.15、fe:5、al:0.2、ti:0.1、mn:0.5、si:0.5、co:0.3、p、s:0.012。

54.实施例3

55.该转底炉辊皮由以下重量份计的各组分组成:inconel625、c:0.1、cr:22、mo:9、nb:3.5、fe:5、al:0.1、ti:0.2、mn:0.3、si:0.4、co:0.2、p、s:0.013。

56.实施例4

57.该转底炉辊皮的制造时,首先用蜡制作模型并焊接浇道;对橡胶模具进行硫化与开割;用橡胶模具注出蜡模并焊接成蜡树;清洁蜡模表面;蜡模的石膏浆埋没真空脱泡及自然干燥;对蜡进行回收以及对石膏模进行焙烧;熔化金属,选取适量的inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co

≤1、p、s≤0.015,按照上述配比,将其熔化,得到熔化后的混合物;将步骤七中的混合物浇注成形。

58.焙烧温度为1100℃。

59.熔化温度为1200℃。

60.该转底炉辊皮的制造工艺使用木模,在该木模主体上外表面还设有一层耐磨层,该耐磨层为由环氧树脂、青耐磨固化剂以及稀释剂调和成的涂料构成的涂层。

61.经检测,以压痕塑性变形深度来确定硬度值的指标,以0.002毫米作为一个硬度单位;用一个顶角120

°

的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入转底炉辊皮表面,由压痕的深度求出材料的硬度。

62.经检测,hrb值为2600n/mm2。

63.实施例5

64.该转底炉辊皮的制造时,首先用蜡制作模型并焊接浇道;对橡胶模具进行硫化与开割;用橡胶模具注出蜡模并焊接成蜡树;清洁蜡模表面;蜡模的石膏浆埋没真空脱泡及自然干燥;对蜡进行回收以及对石膏模进行焙烧;熔化金属,选取适量的inconel625、c:0

‑

0.1、cr:20

‑

23、mo:8

‑

10、nb:3.15

‑

4.15、fe:5、al:0

‑

0.4、ti:0

‑

0.4、mn:0

‑

0.5、si:0

‑

0.5、co≤1、p、s≤0.015,按照上述配比,将其熔化,得到熔化后的混合物;将步骤七中的混合物浇注成形。

65.焙烧温度为1150℃。

66.熔化温度为1250℃。

67.该转底炉辊皮的制造工艺使用木模,在该木模主体上外表面还设有一层耐磨层,该耐磨层为由环氧树脂、青耐磨固化剂以及稀释剂调和成的涂料构成的涂层。

68.经检测,以压痕塑性变形深度来确定硬度值的指标,以0.002毫米作为一个硬度单位;用一个顶角120

°

的金刚石圆锥体或直径为1.59、3.18mm的钢球,在一定载荷下压入转底炉辊皮表面,由压痕的深度求出材料的硬度。

69.经检测,hrb值为2650n/mm2。

70.对比例

71.传统转底炉辊皮由以下重量份计的各组分组成:ni:31.36、co:1.28、mo:1.68、nb::0.083、fe:8.91、w:20.69。

72.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1