一种基于元素粉末液相反应烧结制备Al-xwt.%Si合金半固态坯料的方法

一种基于元素粉末液相反应烧结制备al-xwt.%si合金半固态坯料的方法

技术领域

1.本发明涉及一种基于元素粉末液相反应烧结制备al-xwt.%si合金半固态坯料的方法,属于半固态合金坯料制备技术领域。

背景技术:

2.al-xwt.%si合金具有密度低、比强度高、导热性以及耐磨性能好等优点,因此常用于电子器件外壳和汽车零部件的生产。常采用半固态技术对al-xwt.%si合金进行近净成形,从而制备出具有良好力学物理性能的形状复杂零件。

3.半固态成形的关键在于制备出等轴固相颗粒均匀分散在液相中的坯料。现有 al-xwt.%si合金半固态坯料的制备方法主要为电磁搅拌法、超声振动法和冷却斜坡法。但这些方法需要先熔炼制备液相合金,然后将液相合金冷却至固-液区进行半固态处理,因此所制备的半固态坯料具有液相含量高、固相球形度差等局限。应变诱导熔化激活法制备半固态坯料,需要经过合金制备、大塑性变形和半固态等温处理等过程,存在工艺繁琐复杂、能耗高等问题。此外,由于al-si合金的导热性、耐磨性和尺寸稳定性会随着合金中 si含量的增加而增加,实际应用中主要会用到共晶成分附近的半固态坯料,但是,对于共晶成分附近的al-10~12wt.%si合金,由于其不存在固-液相共存温度区间或该温度区间极窄,因此无法通过传统的方法制备该合金的半固态坯料。

4.粉末液相烧结技术是一种固相和液相共存的粉末烧结技术,液相烧结时的材料组织由低熔点液相和高熔点固相组成,符合半固态加工技术对坯料的要求。常规液相烧结工艺的主要特点:粉末体中的低熔点粉末组元在其熔点以上温度(低于高熔点粉末组元的熔点) 熔化。这种方法制备半固态坯料,是利用低熔点组元完全熔化充当液相,低熔点组元熔化形成液相时,与高熔点固相组元不发生反应。但是,由于纯金属的熔化-凝固温度均为熔点,不存在半固态温度区间,因此在熔化过程中难以准确控制其熔化量,即液相含量难以控制,这给半固态组织调控带来极大困难。因此,提供一种可以通过控制反应过程来精确控制坯料的液相含量和微观组织的al-xwt.%si合金半固态坯料制备方法是十分必要的。

技术实现要素:

5.本发明为了解决现有半固态坯料制备技术过程复杂、工艺繁琐、能耗高、液相含量不可控、固相颗粒球形度差以及共晶点附近成分合金难以制备半固态坯料等问题,提供一种基于元素粉末液相反应烧结制备al-xwt.%si合金半固态坯料的方法。

6.本发明的技术方案:

7.一种基于元素粉末液相反应烧结制备al-xwt.%si合金半固态坯料的方法,该方法包括以下步骤:

8.步骤1,混合粉末冷压坯的制备;

9.根据al-xwt.%si合金成分设计要求,取一定比例的al、si元素粉末放入混粉器

中,并将其混合均匀,然后进行冷压处理,获得混合粉末冷压坯;

10.步骤2,将步骤1获得的混合粉末冷压坯置于加热装置中进行液相反应烧结处理,获得al-xwt.%si半固态坯料。

11.进一步限定,x为4~12。

12.进一步限定,al元素粉末的平均粒径为30~150μm,si元素粉末的粒径不大于10μm。

13.进一步限定,冷压处理方式为冷等静压或机械模压。

14.更进一步限定,冷压处理压力为150~800mpa。

15.进一步限定,烧结温度为亚共晶al-si合金的固-液相共存温度577~660℃,烧结时间为10~80min。

16.更进一步限定,烧结温度为585℃、595℃或605℃。

17.更进一步限定,烧结时间为10min、20min、40min或80min。

18.进一步限定,在不同液相反应烧结条件下制备al-xwt.%si半固态坯料,并统计半固态坯料的微观组织中的液相含量,拟合出液相生成量的动力学方程,用于指导烧结工艺,并以该动力学方程预测最佳的反应参数,以此来调控坯料的微观组织。

19.本发明具有以下有益效果:本发明将粉末的液相反应烧结技术应用到半固态坯料的制备上,利用在亚共晶al-si合金的固-液相共存温度区间(577-660℃)内,相互接触的al、 si元素粉末发生固溶反应,随着al基体中固溶si含量的上升,al(si)固溶体的熔点下降,当其熔点低于加热温度时,就会形成液相(al

(s)

+si

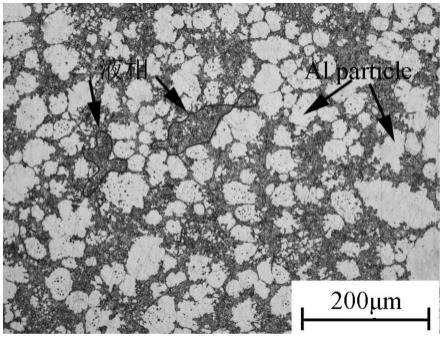

(s)

→

al(si)

(l)

反应生成al(si)

(l)

液相),未反应的纯al颗粒充当半固态坯料的固相颗粒,反应生成的液相填充固相颗粒之间的孔隙形成固-液相共存组织,即得到与冷压坯形状尺寸相近的半固态坯料。

20.(1)本发明可直接以元素粉末为原料制备固-液相共存的半固态坯料,极大的简化了工艺过程,并且降低了能耗。

21.(2)由于液相反应烧结的过程中,元素粉末逐步发生反应并产生液相,即液相形成的反应过程是逐步发生的,过程较为缓和,并受反应温度和时间的影响。因此,可以通过控制反应温度和时间来控制液相的生成量和固相颗粒的形貌,从而解决了传统液相烧结过程中单纯依靠低熔点粉末组元完全熔化而带来的液相含量不可控以及共晶成分附近合金无法制备半固态坯料等问题,达到对半固态坯料液相含量和组织精确调控的目的。

22.(3)对于共晶点附近成分的al-10~12wt.%si合金,本发明提供的方法克服了由于共晶合金不存在半固态温度区间而无法制备半固态坯料的技术难点,并可以通过控制反应过程来精确控制坯料的液相含量和微观组织。

23.(4)本发明在实际的应用过程中具有工艺简单、能耗低、可精确调控半固态坯料的微观组织和液相含量等优势,并将半固态坯料的合金成分延伸到共晶点成分附近。

24.(5)此外,本发明将粉末的液相反应烧结技术应用到半固态坯料的制备上,利用液相反应烧结技术为基于元素粉末制备组织均匀、液相含量可控和固相颗粒球形度好的半固态坯料提供了一种新思路。

附图说明

25.图1为实施例1中混合均匀的al、si元素粉末的sem图;

26.图2为实施例1获得的混合粉末冷压坯的微观组织om图;

27.图3为实施例2获得的al-8wt.%si半固态坯料微观组织的om图;

28.图4为实施例7中不同反应烧结条件下得到的al-8wt.%si半固态坯料的液相含量随反应温度和时间的变化曲线;

29.图5为实施例7中得到的实际液相比例与动力学方程计算的液相比例图。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

32.实施例1:

33.在585℃下液相反应烧结10min制备al-8wt.%si半固态坯料,其主要包括以下步骤:

34.s1、取2g的si粉末和23g的al粉末置于球磨罐中,加入23g的磨球,并对球磨罐抽真空、充氩气。

35.s2、将s1中的球磨罐置于行星式球磨机上进行低能混粉,转速为150rpm,时间为 20h。

36.s3、将s2中的球磨罐置于氩气手套箱中,并取出球磨罐中的混合粉末,混合粉末的形貌如附图1所示,细小的si颗粒均匀分布在较粗的al颗粒表面。

37.s4、将s3中所得到的al、si元素混合粉末在500mpa下冷压致密,获得si颗粒均匀分布在al颗粒周围的冷压素坯,冷压素坯的微观组织如附图2所示,冷压坯的致密度高,且不存在si颗粒的偏聚现象。

38.s5、待马弗炉温度达到585℃并稳定10min后,将s4中所得到的冷压素坯放置于马弗炉中,保温10min后取出水冷。

39.获得在585℃/10min液相反应条件下制备的al-8wt.%si半固态坯料。

40.实施例2:

41.本实施例与实施例1不同处为:在585℃下液相反应烧结20min制备al-8wt.%si半固态坯料。

42.具体操作过程为:

43.首先,按照实施例1中s1-s4得到冷压素坯。

44.然后,待马弗炉温度达到585℃并稳定10min后,将冷压素坯放置于马弗炉中,保温 20min后取出水冷。

45.获得在585℃/20min液相反应条件下制备的al-8wt.%si半固态坯料,其微观组织如附图3所示,反应烧结形成的液相均匀分布在原有固相al颗粒周围,且固相al颗粒尺寸比较均匀并具有近似球状的形状特征。需要说明一下,图3中的细小al相为液相冷却凝固过程中析出形成。

46.实施例3:

47.本实施例与实施例1不同处为:585℃下液相反应烧结40min制备al-8wt.%si半固态坯料。

48.具体操作过程为:

49.首先,按照实施例1中s1-s4得到冷压素坯。

50.然后,待马弗炉温度达到585℃并稳定10min后,将冷压素坯放置于马弗炉中,保温40min后取出水冷。

51.获得在585℃/40min液相反应条件下制备的al-8wt.%si半固态坯料。

52.实施例4:

53.本实施例与实施例1不同处为:585℃下液相反应烧结80min制备al-8wt.%si半固态坯料。

54.具体操作过程为:

55.首先,按照实施例1中s1-s4得到冷压素坯。

56.然后,待马弗炉温度达到585℃并稳定10min后,将冷压素坯放置于马弗炉中,保温80min后取出水冷。

57.获得在585℃/80min液相反应条件下制备的al-8wt.%si半固态坯料。

58.实施例5:

59.本实施例与实施例1不同处为:595℃下液相反应烧结时间分别为10min、20min、 40min和80min制备al-8wt.%si半固态坯料。具体操作过程为:

60.首先,按照实施例1中s1-s4得到冷压素坯。

61.然后,待马弗炉温度达到595℃并稳定10min后,将冷压素坯放置于马弗炉中,分别保温10min、20min、40min和80min后取出水冷。

62.获得在595℃/10min、595℃/20min、595℃/40min和595℃/80min液相反应条件下制备的al-8wt.%si半固态坯料。

63.实施例6:

64.本实施例与实施例1不同处为:605℃下液相反应烧结时间分别为10min、20min、 40min和80min制备al-8wt.%si半固态坯料。

65.具体操作过程为:

66.首先,按照实施例1中s1-s4得到冷压素坯。

67.然后,待马弗炉温度达到605℃并稳定10min后,将冷压素坯放置于马弗炉中,分别保温10min、20min、40min和80min后取出水冷。

68.获得在605℃/10min、605℃/20min、605℃/40min和605℃/80min液相反应条件下制备的al-8wt.%si半固态坯料。

69.实施例7:

70.本实施例统计半固态坯料的液相含量,得到液相含量与反应温度和时间之间的关系,具体步骤如下:

71.s1、对实施例1至6中所获得的12个不同液相反应烧结条件下制备的al-8wt.%si 半固态坯料进行微观组织观察,并统计其液相含量,其液相含量如附图4所示,揭示了不同温度下反应烧结时液相生成量与烧结时间的关系。

72.s2、通过拟合得到液相含量的动力学方程为y=95.5

·

exp(-4348.6/rt)

·

t

0.4

。

73.s3、将该动力学方程的计算值与液相含量的实际值进行比较,结果如附图5所示,说明建立的液相生成动力学方程与实验数据吻合很好。

74.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1