汽车用高强高塑性铁素体奥氏体双相冷轧钢板及生产方法与流程

1.本发明属于冷轧钢板领域,尤其涉及应用于制造汽车结构件的一种汽车用高强高塑性铁素体奥氏体双相冷轧钢板及生产方法。

背景技术:

2.汽车行业进一步朝着轻量化、低污染方向发展,高强度、高塑性已经汽车用钢优先发展方向。相图计算、多元合金化以及控制轧制、热处理,已经成为制造高强度、高塑性汽车用钢的最主要的技术手段。

3.现有技术中,公布号为cn106834942 a“一种含铜纳米相强化中锰钢及其制备方法”的中国专利,除了含cu、al、si外还添加了ni、w、mo及ti元素,合金成本高昂。其c含量在0.1%以下,增加了铸造及轧制难度。

4.公布号为cn109930078a“一种高强度高塑性热轧中锰钢”的中国专利,锰含量5%、铝含量4%,铝含量过高,连铸时易发生水口堵塞,并且增加了钢板热轧开裂的风险。

5.申请号为cn201310681656.x“一种高强度高塑性冷轧中锰钢及其制备方法”的中国专利,除了mn含量较高外,仍然含有较高的铝,不利于工业化生产。

6.公布号为cn103695765a“一种高强度高塑性冷轧中锰钢及其制备方法”,其成分设计锰含量较高且采取单一微合金化,生产难度大、微合金化效果也受到限制。

技术实现要素:

7.为克服现有技术的不足,本发明的目的是提供一种汽车用高强高塑性铁素体奥氏体双相冷轧钢板及生产方法,优化成份设计,在中锰钢成分基础上添加cu元素,通过常规中锰钢退火工艺获得良好的抗拉强度及延伸率。

8.为实现上述目的,本发明通过以下技术方案实现:

9.一种汽车用高强高塑性铁素体奥氏体双相冷轧钢板,该冷轧钢板化学成分按质量百分数计包括:

10.c:0.2%~0.4%、si≤0.1、cu:1.0%~2.0%、mn:6%~8%、al:0.4%~0.8%、p<0.020%、s<0.006%,余量为fe和不可避免的杂质。

11.一种汽车用高强高塑性铁素体奥氏体双相冷轧钢板的生产方法,包括以下步骤:

12.1)加热工艺:钢坯在加热炉中加热到1000

±

50℃,并保温2

±

0.5小时;

13.2)轧制工艺:采用普通轧制+层流冷却,终轧温度680

±

30℃,保证卷取温度为610℃

±

30℃;

14.3)冷轧工艺:冷轧总压下率不低于60%;

15.4)退火工艺:退火温度800

±

10℃,保温3

±

0.5分钟,以25

±

5℃/s冷速冷至室温,再以620

‑

650℃温度等温10

±

1.0分钟,随炉冷却至室温。

16.基于成本及制造难易程度,本发明中钢板成分及主要作用为:

17.c:碳是钢中最主要的固溶强化及稳定奥氏体元素,一定量的固溶碳才能保证强度

及合适的显微组织。碳含量过高,于钢板的成型及焊接性不利。碳含量过低,则难以保证钢的强度及控制合适的显微组织。碳的最优范围为0.2%~0.4%。

18.mn:锰是起到固溶强化及扩大奥氏体相区、稳定奥氏体。但锰含量过高会形成单一奥氏体组织,提高成本并增加制造难度,过低则不能获得合适的显微组织。本发明中锰的含量为6%~8%。

19.al:铝可以形成抑制渗碳体析出,固定钢中的氮,起到一定的细化晶粒的作用,但过多则增加连铸难度,因此铝含量的范围为al:0.4%~0.8%。

20.cu:扩大奥氏体相区,提高耐候性、提高钢的可焊性,在体素体中析出提高钢的强度,但含量过高引起热脆,含量过低则不能发挥其有益作用,本发明中铜含量的最优范围在1.0%~2.0%。

21.p:磷尽管可以提高钢板的强度,但会严重恶化钢的冷成型特别使二次成型性能,因此将其上限定为0.020%。

22.si:抑制渗碳体生成、提高强度,但恶化钢的表面质量,因此选择低si设计。

23.s:硫是钢中有害元素,会形成硫化锰降低钢板的性能,因此其含量越少越好,将其上限定为0.006%。

24.与现有技术相比,本发明的有益效果是:

25.本发明在中锰钢成分设计的基础上,利用al、cu合金化,抑制渗碳体析出以及cu扩大奥氏体相区的作用,通过控制轧制及退火处理,获得适量的奥氏体含量,得到抗拉强度980

‑

1180mpa,延伸率大于30%

‑

35%,同时成型性、耐候性、焊接性良好的双相汽车用钢。

附图说明

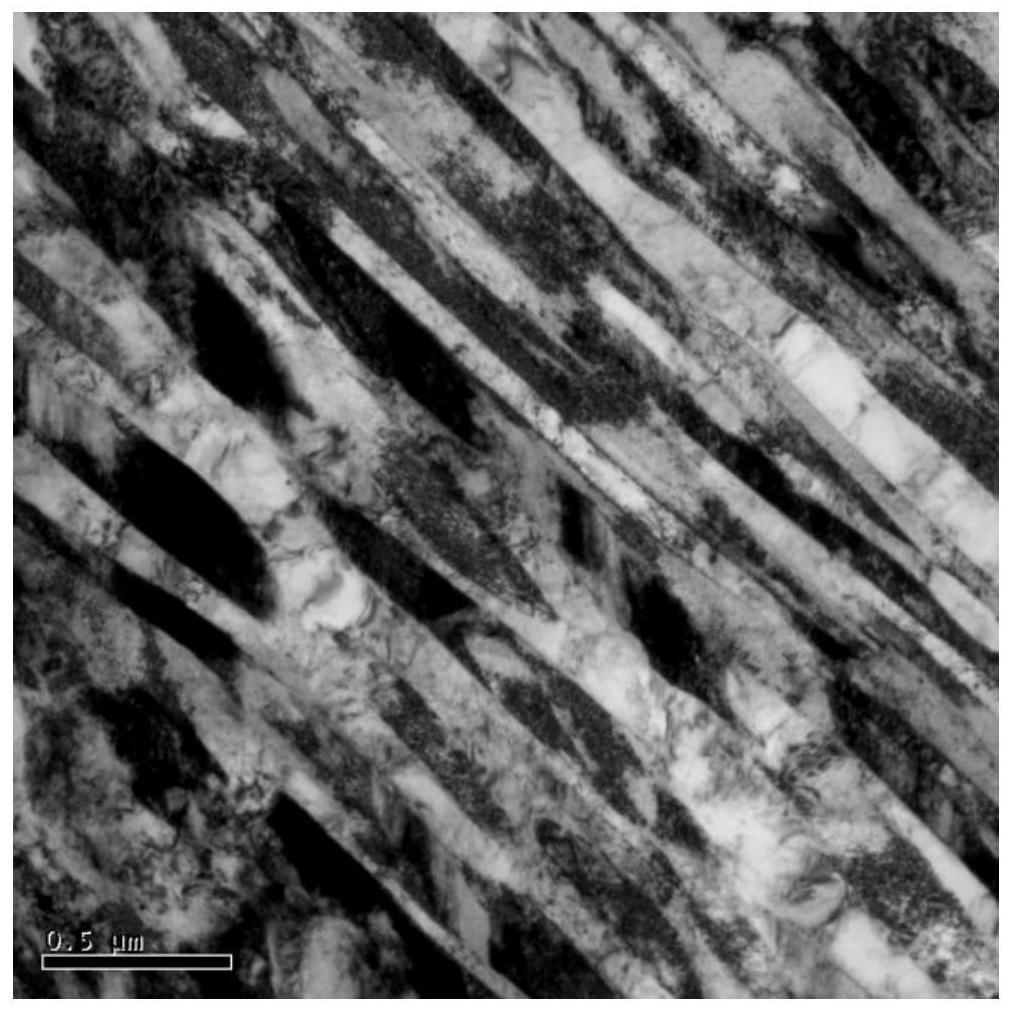

26.图1是本发明的金相图。

具体实施方式

27.下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

28.见图1,一种汽车用高强高塑性铁素体奥氏体双相冷轧钢板,该冷轧钢板化学成分按质量百分数计包括:

29.c:0.2%~0.4%、cu:1.0%~2.0%、mn:6%~8%、al:0.4%~0.8%、p<0.020%、s<0.006%,余量为fe和不可避免的杂质。

30.汽车用高强高塑性铁素体奥氏体双相冷轧钢板的生产方法,包括以下步骤:

31.1)加热工艺:钢坯在加热炉中加热到1000

±

50℃,并保温2

±

0.5小时,使合金元素充分固溶、成分均匀并减少钢坯氧化烧损,同时避免低熔点的铜元素引起的钢板表面缺陷;

32.2)轧制工艺:采用普通轧制+续层流冷却,终轧温度680

±

30℃,保证卷取温度为610℃

±

30℃,可以产生形变诱导铁素体,通过短路扩散使mn从铁素体扩散至奥氏体,进一步稳定奥氏体,使热轧钢板显微组织中有一定量奥氏体;

33.3)冷轧工艺:冷轧总压下率不低于60%;

34.4)退火工艺:800

±

10℃保温3

±

0.5分钟,25

±

5℃/s冷至之室温,再以620

‑

650℃等温10

±

1.0分钟,随炉冷却至室温。

35.具体生产方法:将80kg的成分合格的铸坯切去头尾后加热到1000

±

50℃,保温4小时后。热轧终轧温度为680

±

30℃,模拟卷取温度为610

±

30℃,保温8小时,热轧板厚度为4.5mm。热轧酸洗后冷轧至1.0

‑

1.5mm,进行制度为800

±

10℃保温3

±

0.5分钟,以不低于25℃/s冷却至室温,再加热至620

‑

650℃,等温10

±

1.0分钟,随炉冷却至室温。

36.6个实施例的具体成分、工艺制度及钢板的性能见表1

‑

3。

37.表1本发明实施例的化学成分(wt,%)

[0038][0039][0040]

表2本发明实施例的热轧工艺、冷轧压下率、退火工艺

[0041][0042]

表3本发明实施例的力学性能参数

[0043][0044]

本发明在中锰钢成分设计的基础上,利用al、cu合金化,抑制渗碳体析出以及cu扩大奥氏体相区的作用,通过控制轧制及退火处理,获得适量的奥氏体含量,得到抗拉强度980

‑

1180mpa,延伸率大于30%

‑

35%,同时成型性、耐候性、焊接性良好的双相汽车用钢。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1