一种改善大型高炉炉内透气性的装料方法与流程

1.本发明涉及炼铁技术领域,特别涉及一种改善大型高炉炉内透气性的装料方法。

背景技术:

2.现代冶炼工艺下,作为生铁加工制造的主体装备,高炉对于铁水生产的重要性是不言而喻的,而不同有效炉容高炉,尤其是大型高炉存在优势就是在于其可达到生产过程的热利用效率最高,从而可实现冶炼成本上最低化,与此同时,高炉工艺还具有流程简单、作业率高、易于操作及维修等不同优点,因此直到今天,虽然存在诸多不同的炼铁生产工艺,但就目前来看,高炉制造仍然占据着最为主体部分,当今世界上,90%以上的铁水供应仍然是由高炉工艺所生产,可以说,高炉炼铁生产直到今天仍是不可动摇及取代的。高炉工艺运行模式下,其核心要点就在于“稳定、顺行、低耗、高效”,也只有在生产中做到如上这些,才能实现高炉最优化的冶炼。而高炉冶炼进程的好坏,主要取决于不同炉料在炉内的渐变过程,也可以说是炉内炉料还原的效果,高炉冶炼工艺下,其炉内炉料的还原性质可分为直接还原与间接还原。但这里需要说明的是,随着喷吹煤粉工艺技术及装备的不断进步,喷吹煤量的不断提升,煤气量激增后,也使得炉内间接还原比例越来越高,即由煤气所还原的炉料会越来越多,对于高炉日常生产来讲,随着由喷吹煤粉而导致的间接还原比例的增加,可以说间接还原直接决定着炉料的还原效果。而高炉冶炼工艺特点下,炉内炉料间接还原程度的好坏,反应到现实生产中,是可以用高炉煤气利用效果近似的进行表述,而煤气利用的效果,主要取决于炉内炉料的透气性,即煤气在炉内的行走形式,即取得良好指标操作的高炉,无一例外的均是具有较好的煤气利用率,可以说良好的透气性就是对应着较好的煤气利用效果。

3.高炉要想获得较好的生产效果,不可或缺的就是获得较高的煤气利用率,煤气利用率与炉内还原冶炼进程有关,也就是说与煤气在炉内的流动效果有关,而气体通过效果直接与炉内作为气体通道的物料孔隙率有关系,从如上逻辑关系分析可知,即只有实现炉内物料具有较好的孔隙度,才是改善炉内透气性的根本,加之炉内物料的孔隙率,与炉内固态物料存在形式有关,因此说来,只有做到改善炉内固态物料的孔隙度,才能够维持较好的高炉透气性,从而优化煤气利用率。而长时间高炉生产工艺下,不少企业都意识到此问题的重要性,也纷纷采用不同的技术措施,力图改善炉内透气效果,优化煤气利用率,从而取得较好的生产运行指标。但现实来看,不同企业无外乎还是主要从以下几个方面入手,加以优化改进:如从改善入炉焦炭性能角度出发,采取从基础的原料精选原煤、优化配煤,再到煤压实、捣固等焦化工艺优化,以及采用大型焦炉、优化焙烧温度和时间、以及采取干熄焦工艺等不同手段措施,来来改善焦炭性能,尤其是炉内焦炭热态性能,强化自身在炉内反应进程中的抗溶损剥落能力,从而保证焦炭在炉内一定粒度存在,强化透气效果,此类技术大部分都取得较好的效果,也是当今改善高炉运行的最为主要技术措施,但通过此类技术措施加以改善焦炭性能,除了会受到资源条件制约以外,通常还会提升焦炭加工制造成本,经济性上会受到一定限制;还有就是采取优质原料或者强化筛分等手段措施,来提升入炉原燃

料粒度,增加炉内,尤其是块状带透气效果,从而改善炉内煤气利用率,但此种技术也有其显著缺点,就是要么生产优质入炉原料成本过高,或者是资源条件的匮乏,企业自身不具备生产优质原料条件,而采用强化筛分后,还会造成大量原料返回原工艺中,进一步恶化原料质量,从而从根本上无法保证原料粒度和性能,故此,此类技术的实施,还需要根据企业实际情况而定,且实施后,是否利于高炉最为经济性生产,还有值得综合商榷的地方。再有就是采用现有炉顶无料钟装置,利用可调节旋转溜槽,使用多环布料技术,将不同炉料投放到到指定位置,并调剂不同物料在炉顶的宽度和厚度,从而实现物料入炉后,炉料在炉内的存在形态,实现改善炉内透气性。但此类技术经济性的代价是最小的,也是具有可实施性的,但就目前来看,现在的应用也有缺陷,就是大多数凭生产者的经验而定,布料模式较为固定,未能够发挥无料钟布料的灵活调剂优势,生产中所取得的效果有限。也还有是采用优化高炉下部调剂手段的,进行优化高炉操作,如通过调整炉体下部风口布局,提升顶压和风压等操作措施,来强化炉内的透气性,并且也取得一定效果,但此类技术,也是需要在高炉具备的条件下实施,且现代强化冶炼要求下,此类技术的进步空间已不大。而综上不同技术手段措施来说,由于高炉透气性是十分关键的,而且已证明采用不同方法是可以取得一定效果的。但综合来讲,优化布料模式是最可取的,利用无料钟布料工艺中的旋转溜槽,采用适宜投放入料技术,来优化炉内炉料结构组成,改善炉料孔隙度,改善高炉透气性,从而实现高炉较好的冶炼效果,也是经济性代价最小的。而本技术方案就是在此基础上,充分结合无料钟布料工艺灵活可调节特点,并结合入炉原燃料特点,在多年针对炉内物料孔隙度研究基础上,建立起不同有效炉容高炉、不同入炉原燃料粒度下的布料方法,从而改善炉内透气性,以获得较好煤气利用效果,实现高炉最为经济性冶炼。

4.而对于现代冶炼工艺来讲,高炉的稳定顺行的重要性是第一位的。而实现如上效果的重要前提之一就是需要高炉具有良好的透气性,也只有在良好透气性前提下,高炉才可实现最为经济性冶炼,鉴于透气性对于高炉日常生产的重要性,不同企业、不同有效炉容的高炉,均希望在现有操作条件下,获得较好的高炉透气性。而不同企业、不同院校以及研究机构,也在实际生产中,去尝试采用不同的技术措施,以实现高炉良好的透气性,如通过布料制度优化等手段,来改进炉内透气性,进而实现改善煤气利用效果措施(见中国专利“高炉漏斗型料面布料方法”专利申请号:cn105112590b,“无料钟高炉高比例球团矿炉料结构布料方法”专利是申请号:cn102021255a,“一种改善高炉多环布料料面偏析堆尖的布料系统及其方法”专利申请号:cn102965459b,“一种高炉布料过程布料矩阵优化方法及系统”,专利申请号:cn106801114b,“一种高炉布料过程径向矿焦比的控制方法”专利申请号:cn104133945b,“一种高炉大配比使用块矿的方法”专利申请号:cn108411056b等),如上技术通过优化布料制度,针对现有布料技术进行改进,优化不同炉料次序、落点和料面形式等等,从而实现改善高炉料柱透气性,降低高炉压差,确保高炉稳定顺行,进而实现使高炉煤气流合理分布,提高原料利用率,达到高炉高产、高效的效果。而如上技术在不同高炉的具体实施,确实也起到一定作用。但这里需要说明的是,现实来看,此类技术还是未能够从炉料基础角度出发,未能够从粒径、炉内滚动形式、炉内存在形式等具体考虑问题,故此,从实际实施效果上来看,效果上未能够达到最佳。还有一些技术,通过改善高炉操作角度去改进炉内煤气利用率(见中国专利“取消高炉中心加焦的方法”专利申请号:cn102912049b,“提高钒钛矿高炉煤气利用率的方法”专利申请号:cn106636504b,“提高高炉料柱透气性的方

法”专利申请号:cn1261597c,“提高高炉料柱透气性的方法”专利申请号:cn1580291,“一种高炉操作方法”专利申请号:cn109487022a,“一种改善高炉高球团冶炼炉内压差的方法”专利申请号:cn110578024a,“一种钒钛磁铁矿的冶炼方法”专利是申请号:cn106755670a等),而如上技术,通过在不同的冶炼环境下,对炉料等进行优化,或者调剂下部操作制度,实现炉内冶炼进程的改善,从而实现优化炉内透气性,进而改善煤气利用率,实施可以降低高炉料柱压差,提高生铁产量,也可以增加高炉生产过程的煤粉喷吹量,降低生铁成本。再有技术一些其它技术优化炉料性能,或者从其它角度出发(见中国专利“一种高炉大配比加入废钢的方法”专利申请号:cn110157846a,“一种高炉炉料筛分控制方法”专利申请号:cn106048111a,“一种跳这个高炉炉炉渣氧化镁的炉料结构配比:专利申请号:cn11154934a,“一种高炉冶炼原料及其冶炼方法”专利申请号:cn109439820a,一种改善高炉内煤气流分布的垂直式装置”专利申请号:cn108265146a,等),此类技术,通过优化原料质量,使得粉末量降低,改善炉内透气性,促进高炉稳定顺行,虽然效果明显,但代价往往是成本过高,于高炉经济性冶炼相悖。此外就是一些国内外可查阅到的文献资料(见期刊《中国冶金》“高炉块状带透气性试验分析”2020年,30卷,8期,11

‑

14;《炼铁》“宝钢4号高炉提高块矿比例实践”2019年,38卷,1期,32

‑

34;《炼铁》“焦炭质量变化对高炉冶炼的影响2019年,38卷,4期,1

‑

5;《江西冶金》“高炉内不同还原度炉料对软熔带透气性的影响”2019年,39卷,3期,1

‑

5;《炼铁》“高小块焦比操作对高炉透气性和煤气流分布的影响”2005年,24卷,5期,27

‑

29等),此类文献有提及到通过改善原燃料性能,如对原燃料中的焦炭和块矿等进行性能上的改进,来提升炉内透气性能,从而改善高炉运行状态。但此类文献中,还是少有记载是对如何通过优化布料技术进行改进,原理论述较多,但在实际操作中,有时候虽取得一定效果,但缺少归纳,未能够形成完整的技术方案。

技术实现要素:

5.本发明所要解决的技术问题是提供一种改善大型高炉炉内透气性的装料方法,能够有效增加炉内炉料的孔隙度,改善炉内透气性。

6.为实现上述目的,本发明采用以下技术方案实现:

7.一种改善大型高炉炉内透气性的装料方法,按以下步骤完成:

8.1)冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm,并将筛分后焦炭依据粒度从大至小分别堆放为k1、k2、k3、k4四类;

9.2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm,并将筛分后烧结矿依据粒度至从大至小分别堆放为s1、s2、s3三类;

10.3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm,并将筛分后球团矿依据粒度从大至小分别堆放为p1、p2、p3三类;

11.4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm,并将筛分后块矿依据粒度从大至小分别堆放为o1、o2、o3三类;

12.5)采用炉顶无料钟布料,依据高炉内炉顶料面或者料线下降位置,采用焦、矿混装的装料模式进行炉料循环入炉装料,投放4批次炉料作为一个循环,一个循环上料顺序为a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘

处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料;

13.a批次是由k1类焦炭与s3类烧结矿混装构成;

14.b批次是由k3类焦炭与p2类球团矿、o2类块矿混装构成;

15.c批次是由k4类焦炭与s1类烧结矿、p1类球团矿、o1类块矿混装构成;

16.d批次是由k2类焦炭与s2类烧结矿、p3类球团矿、o3类块矿混装构成。

17.所述的大型高炉的有效炉容为2000m3~6000m3。

18.所述的冶炼用焦炭平均粒度不低于40mm。

19.所述的冶炼用烧结矿为高碱度烧结矿,碱度范围在1.8~2.3之间,tfe含量不低于50%,平均粒度不低于18mm。

20.所述的冶炼用球团矿为酸性球团矿,碱度范围在0.1以下,tfe含量不低于55%,平均粒度控制为不低于13mm。

21.所述的冶炼用块矿,tfe含量不低于50%,平均粒度不低于15mm。

22.与现有的技术相比,本发明的有益效果是:

23.本发明优化装料模式,针对大型高炉入炉用原燃料,通过将不同种类、不同粒度的炉料进行混装,然后分不同批次投放到高炉内,得到适宜的炉料入炉制度,通过不同粒级炉料在炉内位置的重新组合,能够有效增加炉内炉料的孔隙度,改善炉内透气性,提升煤气利用率,进而实现高炉经济性冶炼。

具体实施方式

24.下面结合实施例对本发明进一步说明:

25.以下实施例对本发明进行详细描述。这些实施例仅是对本发明的最佳实施方案进行描述,并不对本发明的范围进行限制。

26.实施例1

27.某钢铁厂有效炉容2580m3高炉。改善大型高炉炉内透气性的装料方法,按以下步骤完成:

28.冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm;

29.2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

30.3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm;

31.4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

32.5)依据高炉内炉顶料面或者料线下降位置,以投放4批次炉料作为一个循环,进行炉料循环入炉的装料,4批次炉料作包括a批次、b批次、c批次、d批次,一个循环上料顺序a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料。一个炉料循环4批次炉料混装构成如见表1。

33.表1:一个炉料循环中4批次炉料混装构成

34.项目焦炭烧结矿球团矿块矿a批次>50mm<10mm

ꢀꢀ

b批次30~40mm 10~15mm15~20mm

c批次<30mm>20mm>15mm>20mmd批次40~50mm15~20mm<10mm<15mm

35.高炉入炉炉料物性详见表2。

36.表2:高炉入炉炉料物性

37.项目平均粒度,mm碱度全铁品位,%焦炭42

ꢀꢀ

烧结矿202.0056球团矿140.0560块矿17

ꢀꢀ

38.实施例1的应用效果见表3。

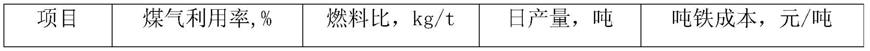

39.表3:高炉应用效果

40.项目煤气利用率,%燃料比,kg/t日产量,吨吨铁成本,元/吨实施前45.255557002100实施后47.354358852030效果+2.1

‑

12+185

‑

70

41.在2580m3高炉实施后,通过对不同粒级炉料在炉内位置的重新组合,有效增加炉内炉料的孔隙度,改善炉内透气性,达到了提升煤气利用率2.1%,燃料消耗下降12kg/t,日产量增加185吨,节约吨铁炼铁生产成本70元的良好运行效果,实现高炉经济性冶炼。

42.实施例2

43.某钢铁厂有效炉容3200m3高炉,改善大型高炉炉内透气性的装料方法,按以下步骤完成:

44.冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm;

45.2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

46.3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm;

47.4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

48.5)依据高炉内炉顶料面或者料线下降位置,以投放4批次炉料作为一个循环,进行炉料循环入炉的装料,4批次炉料作包括a批次、b批次、c批次、d批次,一个循环上料顺序a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料。一个炉料循环4批次炉料混装构成如见表4.

49.表4:一个炉料循环中4批次炉料混装构成

50.项目焦炭烧结矿球团矿块矿a批次>50mm<10mm

ꢀꢀ

b批次30~40mm 10~15mm15~20mmc批次<30mm>20mm>15mm>20mmd批次40~50mm15~20mm<10mm<15mm

51.高炉入炉炉料物性详见表5。

52.表5:高炉入炉炉料物性

53.项目平均粒度,mm碱度全铁品位,%焦炭44

ꢀꢀ

烧结矿221.9556.5球团矿140.0561块矿18

ꢀꢀ

54.实施例2的应用效果见表6。

55.表6:高炉应用效果

[0056][0057][0058]

在3200m3高炉实施后,通过对不同粒级炉料在炉内位置的重新组合,有效增加炉内炉料的孔隙度,改善炉内透气性,达到了提升煤气利用率1.9%,燃料消耗下降10kg/t,日产量增加105吨,节约吨铁炼铁生产成本40元的良好运行效果,实现高炉经济性冶炼的目的。

[0059]

实施例3

[0060]

某钢铁厂有效炉容4038m3高炉,改善大型高炉炉内透气性的装料方法,按以下步骤完成:

[0061]

冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm;

[0062]

2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0063]

3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm;

[0064]

4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0065]

5)依据高炉内炉顶料面或者料线下降位置,以投放4批次炉料作为一个循环,进行炉料循环入炉的装料,4批次炉料作包括a批次、b批次、c批次、d批次,一个循环上料顺序a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料。一个炉料循环4批次炉料混装构成如见表7。

[0066]

表7:一个炉料循环中4批次炉料混装构成

[0067]

项目焦炭烧结矿球团矿块矿a批次>50mm<10mm

ꢀꢀ

b批次30~40mm 10~15mm15~20mmc批次<30mm>20mm>15mm>20mmd批次40~50mm15~20mm<10mm<15mm

[0068]

高炉入炉炉料物性详见表8。

[0069]

表8:高炉入炉炉料物性

[0070][0071][0072]

实施例3的应用效果见表9。

[0073]

表9:高炉应用效果

[0074]

项目煤气利用率,%燃料比,kg/t日产量,吨吨铁成本,元/吨实施前46.554091502020实施后48.552893301980效果+2.0

‑

12+180

‑

40

[0075]

在4038m3高炉实施后,通过对不同粒级炉料在炉内位置的重新组合,将能够有效增加炉内炉料的孔隙度,改善炉内透气性,达到了提升煤气利用率2.0%,燃料消耗下降12kg/t,日产量增加180吨,节约吨铁炼铁生产成本40元的良好运行效果,实现高炉经济性冶炼的目的。

[0076]

实施例4

[0077]

某钢铁厂有效炉容4747m3高炉,改善大型高炉炉内透气性的装料方法,按以下步骤完成:

[0078]

冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm;

[0079]

2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0080]

3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm;

[0081]

4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0082]

5)依据高炉内炉顶料面或者料线下降位置,以投放4批次炉料作为一个循环,进行炉料循环入炉的装料,4批次炉料作包括a批次、b批次、c批次、d批次,一个循环上料顺序a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料。一个炉料循环4批次炉料混装构成如见表10。

[0083]

表10:一个炉料循环中4批次炉料混装构成

[0084][0085][0086]

高炉入炉炉料物性详见表

[0087]

表11:高炉入炉炉料物性

[0088]

项目平均粒度,mm碱度全铁品位,%焦炭46

ꢀꢀ

烧结矿232.1057.5球团矿140.0563块矿16

ꢀꢀ

[0089]

实施例3的应用效果见表12。

[0090]

表12:高炉应用效果

[0091]

项目煤气利用率,%燃料比,kg/t日产量,吨吨铁成本,元/吨实施前47.4525103502000实施后49.2505105001940效果+1.8

‑

20+150

‑

60

[0092]

在4747m3高炉实施后,通过对不同粒级炉料在炉内位置的重新组合,将能够有效增加炉内炉料的孔隙度,改善炉内透气性,达到了提升煤气利用率1.8%,燃料消耗下降20kg/t,日产量增加150吨,节约吨铁炼铁生产成本60元的良好运行效果,实现高炉经济性冶炼的目的。

[0093]

实施例5

[0094]

某钢铁厂有效炉容5500m3高炉,改善大型高炉炉内透气性的装料方法,按以下步骤完成:

[0095]

冶炼用焦炭进行筛分,筛分粒度分别为>50mm、40~50mm、30~40mm、<30mm;

[0096]

2)冶炼用烧结矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0097]

3)冶炼用球团矿进行筛分,筛分粒度分别为>15mm、10~15mm、<10mm;

[0098]

4)冶炼用块矿进行筛分,筛分粒度分别为>20mm、15~20mm、<15mm;

[0099]

5)依据高炉内炉顶料面或者料线下降位置,以投放4批次炉料作为一个循环,进行炉料循环入炉的装料,4批次炉料作包括a批次、b批次、c批次、d批次,一个循环上料顺序a批次

→

b批次

→

c批次

→

d批次,依次通过上料主皮带,单独将a批次、b批次、c批次、d批次4个批次炉料分别投入炉顶料罐中,后通过旋转溜槽,采用多环布料的方式,将炉料从炉墙边缘处到中心处,采取平铺的形式布置到高炉炉顶原有料面上,至此完成炉内布料。一个炉料循环4批次炉料混装构成如见表13。

[0100]

表13:一个炉料循环中4批次炉料混装构成

[0101]

项目焦炭烧结矿球团矿块矿a批次>50mm<10mm

ꢀꢀ

b批次30~40mm 10~15mm15~20mmc批次<30mm>20mm>15mm>20mmd批次40~50mm15~20mm<10mm<15mm

[0102]

高炉入炉炉料物性详见表14。

[0103]

表14:高炉入炉炉料物性

[0104]

项目平均粒度,mm碱度全铁品位,%

焦炭47

ꢀꢀ

烧结矿232.0058球团矿150.0565块矿18

ꢀꢀ

[0105]

实施例5应用效果见表15。

[0106]

表15:高炉应用效果

[0107]

项目煤气利用率,%燃料比,kg/t日产量,吨吨铁成本,元/吨实施前49.0510120001920实施后51.5485123001850效果+2.5

‑

25+300

‑

70

[0108]

在5500m3高炉实施后,通过对不同粒级炉料在炉内位置的重新组合,将能够有效增加炉内炉料的孔隙度,改善炉内透气性,达到了提升煤气利用率2.5%,燃料消耗下降25kg/t,日产量增加300吨,节约吨铁炼铁生产成本70元的良好运行效果,实现高炉经济性冶炼的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1