一种车轮的火焰淬火工艺的制作方法

1.本发明涉及金属材料加工工艺技术领域,特别是涉及一种车轮的火焰淬火工艺。

背景技术:

2.现有车轮主要采用42crmo或55钢通过淬火方法来制造,其中淬火方法主要是感应淬火,该感应淬火的加热方法是单感应器沿车轮的圆周方向转动,车轮固定不动,然后一边旋转单感应器一边加热同时一边冷却淬火。虽然感应淬火能获得表面硬度尚算均匀的车轮,但是感应淬火在车轮加工中仍存在不足之处:1.感应淬火的出火面不能较好地配合踏面与轮缘侧面的交接处,导致该交接处出现软带,继而导致车轮出现早期磨损,降低车轮的使用寿命;2.单个感应器加热强度不足,而且以感应器转动的方式来加热车轮表面,导致加热强度不足,继而导致淬硬深度仅有2mm~3mm,不能满足标准硬度要求;3.由于是一边加热一边冷却淬火,导致车轮各位置的加热与冷却不同步进行,影响硬度的均匀度。

技术实现要素:

3.本发明的目的在于避免现有技术中的不足之处而提供一种车轮的火焰淬火工艺,该淬火工艺能够制出硬度均匀、淬硬度深的车轮。

4.本发明的第一目的通过以下技术方案实现:

5.提供一种车轮的火焰淬火工艺,包括以下步骤,

6.s1:采用若干火焰喷枪,将若干火焰喷枪沿车轮圆周方向均匀布置在车轮的周侧并将各个火焰喷枪固定,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

7.s2:匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热;

8.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理。

9.进一步地,所述火焰喷枪包括喷枪头、与所述喷枪头连接的喷嘴,所述喷嘴包括腹部喷嘴和两个翼部喷嘴,所述两个翼部喷嘴分别位于所述腹部喷嘴的长度方向上的两端并与所述腹部喷嘴连通,所述腹部喷嘴的喷火面能朝向踏面,两个所述翼部喷嘴的喷火面分别能朝向与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处。

10.进一步地,所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在105

°

~110

°

。

11.进一步地,所述s2中,所述车轮的转速是30m/s~50m/s,所述加热的时间是4min~6min。较快的转速能增加车轮与喷枪火焰的相互作用力,进而能缩短加热时间。

12.进一步地,所述s3中,将整个车轮置入冷水中进行冷却,冷却时间是3min~5min。冷水冷却的方式不但容易操作,且冷却均匀度高。

13.进一步地,所述s3中,回火温度是220℃~260℃,回火时间是3h~5h。

14.进一步地,有6个所述火焰喷枪。6个火焰喷枪不但能节省喷枪数量,且避免了喷枪过多导致浪费,或喷枪过少导致加热不均匀的问题。

15.进一步地,所述车轮的材质为42crmo。

16.进一步地,所述s2中,所述车轮表面的透热深度为3mm~5mm。

17.进一步地,车轮表面硬度处理后的表面硬度为50hrc~55hrc。

18.本发明的一种车轮的火焰淬火工艺的有益效果:

19.(1)本发明的火焰喷枪的喷火面朝向了踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处,使得火焰喷枪能较好地喷向踏面与该侧面的交接处,克服了该交接处的软带问题,有效提高了车轮表面硬度的均匀性。

20.(2)本发明通过匀速转动车轮来使车轮表面被加热,车轮转动时,由于车轮的转动速度较快,且车轮的转动方向与火焰喷枪的火焰喷出方向相切,使得车轮表面与火焰产生较大的相互作用力,增加火焰与车轮表面的接触时间以及接触强度,有效增加淬硬度的深度,以及使得火焰能更好地喷向踏面与轮缘侧面的交接处。

21.(3)本发明通过匀速转动车轮来使车轮表面被加热,且车轮周侧均布了若干火焰喷枪,使得车轮表面能连续地被加热,继而使得车轮表面受热状态一致,提高了淬火后硬度的均匀性。

22.(4)本发明同时加热车轮表面后,再同时冷却车轮表面,使得车轮各个位置的加热状态一致和冷却状态一致,保持了车轮表面硬度的均匀性。

附图说明

23.利用附图对发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

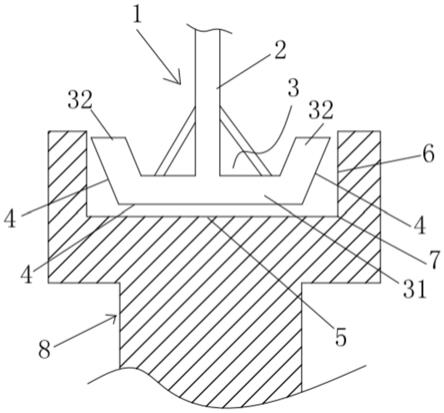

24.图1是本发明的单个火焰喷枪与车轮的工作状态示意图。

25.图2是本发明的若干个火焰喷枪与车轮的工作状态示意图。

26.附图标记:

27.火焰喷枪1;喷枪头2;喷嘴3、腹部喷嘴31、翼部喷嘴32;喷火面4;踏面5;侧面6;交接处7;车轮8。

具体实施方式

28.结合以下实施例对本发明作进一步描述。

29.为便于说明本发明的淬火工艺,以下实施例以材质为42crmo的车轮为例来进行说明,实际应用中,本发明的淬火工艺还能应用在其他材质的车轮。

30.实施例1

31.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

32.s1:图2所示,采用6个火焰喷枪,将6个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

33.s2:以30m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是4min,所述车轮表面的透热深度为3mm,保证了加热效果。

34.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬

度为50hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是3min,回火温度是220℃,回火时间是3h。

35.图1所示,本实施例的所述火焰喷枪1包括喷枪头2、与所述喷枪头2连接的喷嘴3,所述喷嘴3包括腹部喷嘴31和两个翼部喷嘴32,所述两个翼部喷嘴32分别位于所述腹部喷嘴31的长度方向上的两端并与所述腹部喷嘴31连通,所述腹部喷嘴31的喷火面4能朝向踏面5,两个所述翼部喷嘴32的喷火面4分别能朝向与踏面5交接的两个轮缘侧面6以及踏面5与该侧面6的交接处7。淬火加工时,将喷嘴3的腹部喷嘴31朝向踏面5,翼部喷嘴32即会同时朝向轮缘的侧面6,此时喷嘴3均同时朝向了整个踏面5和侧面6以及踏面5与该侧面6的交接处7,保证火焰能均匀地加热到各个面,提高了表面硬度的均匀性。所述翼部喷嘴32向侧面6方向倾斜且与所述腹部喷嘴31之间的夹角在105

°

,倾斜设置的翼部喷嘴32使得喷火面4能更直接地喷向踏面5与侧面6的交接处7。

36.实施例2

37.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

38.s1:图2所示,采用6个火焰喷枪,将6个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

39.s2:以50m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是6min,所述车轮表面的透热深度为5mm,保证了加热效果。

40.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬度为55hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是5min,回火温度是260℃,回火时间是5h。

41.本实施例的所述火焰喷枪与实施例1的不同之处在于所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在110

°

,本实施例的火焰喷枪其他结构与实施例1相同,此处不再赘述。

42.实施例3

43.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

44.s1:采用5个火焰喷枪,将5个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

45.s2:以40m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是5min,所述车轮表面的透热深度为4mm,保证了加热效果。

46.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬度为53hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是4min,回火温度是240℃,回火时间是4h。

47.本实施例的所述火焰喷枪与实施例1的不同之处在于所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在108

°

,本实施例的火焰喷枪其他结构与实施例1相同,此处不再赘述。

48.实施例4

49.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

50.s1:采用4个火焰喷枪,将4个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

51.s2:以40m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是5min,所述车轮表面的透热深度为4mm,保证了加热效果。

52.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬度为50hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是4min,回火温度是230℃,回火时间是3h。

53.本实施例的所述火焰喷枪与实施例1的不同之处在于所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在106

°

,本实施例的火焰喷枪其他结构与实施例1相同,此处不再赘述。

54.实施例5

55.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

56.s1:采用4个火焰喷枪,将4个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

57.s2:以45m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是5.5min,所述车轮表面的透热深度为4.5mm,保证了加热效果。

58.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬度为53hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是4.5min,回火温度是250℃,回火时间是5h。

59.本实施例的所述火焰喷枪与实施例1的不同之处在于所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在108

°

,本实施例的火焰喷枪其他结构与实施例1相同,此处不再赘述。

60.实施例6

61.本实施例公开了一种车轮的火焰淬火工艺,淬火工艺包括以下步骤,

62.s1:采用4个火焰喷枪,将4个火焰喷枪沿车轮圆周方向均匀布置并固定在车轮的周侧,如图1所示,将火焰喷枪的喷火面朝向踏面、与踏面交接的两个轮缘的侧面以及踏面与该侧面的交接处;

63.s2:以43m/s匀速转动待加热的车轮,开启火焰喷枪以对转动的车轮进行连续加热,加热的时间是5.2min,所述车轮表面的透热深度为4.3mm,保证了加热效果。

64.s3:将加热后的车轮冷却、回火,完成车轮表面硬度处理,制得硬度均匀的表面硬度为54hrc的车轮表面。本实施例中,将整个车轮置入冷水中进行冷却,冷却时间是4.2min,回火温度是240℃,回火时间是4.1h。

65.本实施例的所述火焰喷枪与实施例1的不同之处在于所述翼部喷嘴向侧面方向倾斜且与所述腹部喷嘴之间的夹角在107

°

,本实施例的火焰喷枪其他结构与实施例1相同,此处不再赘述。

66.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应

当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1