用于在激光沉积过程中控制基板中的应力的方法与流程

1.本发明涉及一种用于在激光沉积过程中控制在基板上的薄膜中的应力的方法。

背景技术:

2.在创建微机电系统(mems)结构或射频(rf)声学谐振器时,使用具有一个或多个薄压电层的基板。这样的层可以通过激光沉积来提供,其中,激光束引导至靶材料的表面上的靶点上。结果,产生了靶材料的等离子体羽流,该等离子体羽流沉积在基板上。

3.由于等离子体羽流中的粒子能量、沉积速率、膜厚度以及材料的物理和化学结合,在基板上的层中产生应力。

4.在沉积层中的应力的重要部分是固有应力。该固有应力是与结构和微观结构相关的特性,它是膜生长方式、微观结构相互作用和某些污染的结果。

5.这些应力影响mems结构或rf谐振器的质量,因此希望控制应力,以便能够获得具有沉积层的基板,其中,应力均匀地分布在基板的表面上。在晶片上的沉积层的均匀应力分布对于提高制造的mems和rf装置的质量和产量以及降低制造成本很重要。

6.在一些其它应用中,也可能希望具有特定的应力分布,该应力分布并不均匀,以便获得在mems结构或rf谐振器中的特定技术效果。

7.us6156623介绍了一种用于物理气相沉积(pvd)或化学气相沉积(cvd)的技术,以便降低在沉积层中的应力。该文献建议在沉积过程中弯曲基板,使得在层沉积之后,基板往回弯曲,并补偿由层的沉积而引入的应力。不过,弯曲并不能局部改变应力,而是只能将预设的总应力施加在基板上的多层上。

8.ep2347993介绍了一种用于减小在也通过pvd或cvd来沉积的层中的应力的技术。在该文献中提出了通过用激光束局部照射在基板上的多层而提供基板的后处理,使得这些层局部加热,并减小应力。激光束的局部加热将减少应力,而且可能改变层的材料的晶体结构。

9.wo2007046852介绍了一种用于在单个基板上提供多个结构或装置的方法。为此在基板上确定多个区域。由于一个区域的层不可以与相邻区域的层相互扩散,因此保持足够的间距。

10.用于在区域内布置层的处理的参数固定,只在区域之间变化,这些分离区域并不形成连续表面。

11.该文献还公开了各区域能够分别测试特性例如应力。不过,这种测试在区域的整个层上进行,该区域由在相邻层之间的间距来界定。在整个层内的应力差并不测量或补偿。

技术实现要素:

12.本发明的目的是减少或者甚至消除上述缺点。

13.根据本发明,该目的通过一种用于在激光沉积过程中控制基板中的应力的方法来实现,该方法包括以下步骤:

14.‑

提供激光沉积装置,该激光沉积装置包括腔室,该腔室有:靶保持器,该靶保持器有靶;基板保持器,该基板保持器有面对靶的基板;以及窗口;该激光沉积装置还包括激光束,该激光束通过腔室的窗口被引导至靶处的点上,用于产生靶材料的等离子体羽流,并使得靶材料沉积在基板的表面部分上,以便形成靶材料的薄膜,其中,靶点可相对于基板运动,以便使得靶材料沉积在基板的多个表面部分上;

15.‑

在基板上确定多个离散表面部分;

16.‑

使得靶点一个接一个地与各个离散表面部分对齐,并产生等离子体羽流,以使得靶材料沉积在各个离散表面部分上;

17.‑

根据与靶点对齐的离散表面部分来调节沉积处理的至少一个参数,该参数包括温度、压力、激光束脉冲持续时间、激光束功率、靶至基板的距离、点尺寸和rf电离能。

18.通过根据本发明的方法,基板的表面划分为多个离散表面部分,然后对于各表面部分,使用特定参数来将靶材料沉积在所述表面部分上。

19.由于等离子羽流中的粒子能量、沉积速率、膜厚度以及材料的物理和化学结合都影响在基材上的层中产生的应力,因此调节沉积处理的至少一个参数能够用于控制在基板的特定表面部分处产生的应力。

20.通过根据与靶点对齐的离散表面部分来调节沉积处理的至少一个参数,能够在基板表面上获得特定沉积图形,这将导致在基板表面上的特定应力图形,并因此能够导致更均匀的应力图形。

21.当等离子体羽流多次通过相同的离散表面部分时,在本发明范围内,对于每次通过该离散表面部分,沉积处理的参数可以保持相等或可以变化。

22.在根据本发明的方法的优选实施例中,多个离散表面部分确定为二维栅格,例如沿纵向和横向方向或者沿径向和切向方向。

23.通常,通过使得基板相对于靶点沿x

‑

y方向运动(即沿纵向和横向方向),或者通过使得基板旋转和使得靶点相对于基板沿径向方向运动(即沿径向和切向方向),靶材料沉积在大尺寸的基板上。通过使多个离散表面部分沿与靶点相对于基板相对运动的方向相同的方向来确定,能够更容易控制。

24.根据本发明的方法的还一优选实施例还包括以下步骤:

25.‑

测量在基板上的沉积薄膜中的应力;

26.‑

使得应力测量值与薄膜的所希望应力分布进行比较;以及

27.‑

在调节沉积处理的至少一个参数时考虑该比较。

28.通过测量在基板上的薄膜中的应力,能够对沉积处理的参数进行更精确的调节,以使得产生的应力与所希望的应力分布相对应。

29.优选是,在薄膜中的应力通过应力测量装置(例如晶片弯曲仪)来就地测量。这能够对沉积处理参数的调节直接反馈。

30.根据本发明的方法的还一实施例包括以下步骤:

31.‑

在第一基板上沉积靶材料,同时使沉积处理的参数保持恒定;

32.‑

在外部或其它位置(ex situ)测量在第一基板上的沉积薄膜中的应力;

33.‑

根据应力测量值来计算每个离散表面部分的调节值;

34.‑

在第二基板上执行权利要求1的步骤,同时在根据与靶点对齐的离散表面部分来

调节沉积处理的至少一个参数的步骤中使用计算的调节值。

35.在该实施例中,第一基板在沉积处理的恒定参数下提供有靶材料的沉积。然后将基板从沉积装置中取出,并测量在基板上的沉积薄膜中的应力。根据在第一基板上的薄膜中的测量应力,计算用于各离散表面部分的参数调节值。然后,第二基板提供有靶材料的沉积,其中,对于各离散表面部分,沉积处理的参数根据计算的调节值来进行调节。基板上产生的第二薄膜具有在整个基板表面上的不同应力分布,这将更对应于所希望的应力分布。需要时,第二基板也可以在沉积装置外部来测量,以便进一步改进用于沉积处理的计算的参数调节值。

36.在根据本发明的方法的还一优选实施例中,在与靶点对齐的离散表面部分处的基板的温度通过用激光束照射基板来控制。

37.另一选择是提供加热器,该加热器通常在基板下面布置在激光沉积装置中,具有多个可单独控制的加热元件,因此,基板的多个部分能够被不同地加热。

38.已知在沉积处理过程中使得整个基板保持在特定温度。通过用激光束照射基板,能够引起局部温度变化,使得与靶点对齐的离散表面部分的温度能够相对于基板的整体温度升高。

39.在根据本发明的方法的还一实施例中,激光沉积装置还包括至少一个喷嘴,该喷嘴的方向朝向与靶点对齐的离散表面部分,其中,喷嘴被供给有控制气流,以便调节用于沉积处理的压力。

40.通常,激光沉积装置的腔室保持在特定压力,通常几乎为真空。这使得等离子羽流能够行进,而没有从靶至基板的任何干扰。还已知在腔室中有某种类型的气体,以便通过使气体与等离子体混合而增强沉积层。

41.通过提供至少一个方向朝向与靶点对齐的离散表面部分的喷嘴,在离散表面部分周围的局部压力可以相对于腔室中的总压力变化。该至少一个喷嘴还允许引入另外类型的气体,该另外类型的气体与等离子体羽流混合,并能够导致沉积层的其它材料特性。

42.为了调节沉积处理的参数,还能够添加更多等离子羽流、改变靶上的点尺寸或者物理屏蔽一部分等离子羽流。

附图说明

43.下面将结合附图阐述本发明的这些和其它特征。

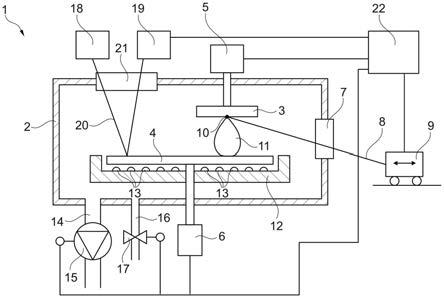

44.图1表示了用于根据本发明的方法的激光沉积装置的示意图。

45.图2a和2b表示了用于根据本发明的方法的基板的两个实施例的示意俯视图。

46.图3表示了根据本发明的方法的第一实施例的视图。

47.图4表示了根据本发明的方法的第二实施例的视图。

具体实施方式

48.图1表示了用于根据本发明的方法的激光沉积装置1。该激光沉积装置1有腔室2,具有靶3的靶保持器以及基板保持器和基板4布置在该腔室2中。靶3可通过马达5来旋转,且基板4可通过马达6来旋转。

49.腔室2设置有第一窗口7,激光器9的激光束8通过该第一窗口7在靶点10处引导至

靶3上,以便产生等离子体羽流11,该等离子体羽流11沉积在基板4上。激光器9可沿径向方向运动,以使得靶点10相对于基板4沿径向方向运动。

50.基板4由加热器12来加热,该加热器12有离散的加热元件13,以使得能够只加热基板4的一部分。

51.具有真空泵15的排放口14与腔室2连接,以便在腔室2中获得低压。具有阀17的气体供给源16也与腔室2连接,以便在腔室2中提供某种气体的氛围。

52.而且,设置了晶片弯曲仪18、19,该晶片弯曲仪18、19引导激光束21通过腔室2中的第二窗口,以便测量基板4的弯曲,并由此得出在基板4上沉积的薄膜的应力。

53.控制器22设置为控制激光器9的运动、靶3的旋转、基板4的旋转,并控制真空泵15和气体供给源16,以便执行根据本发明的方法。晶片弯曲仪18、19的测量值还供给控制器22,以便提供在基板4上的薄膜应力的反馈。

54.图2b表示了矩形基板30的俯视图,该矩形基板30有确定的离散表面部分31,该离散表面部分31构成沿纵向和横向方向的栅格。通常,这种矩形基板30沿x和y方向运动,以使得各离散表面部分31与靶点对齐。

55.图2a表示了盘形基板4的俯视图,该盘形基板4有确定的离散表面部分23,该离散表面部分23构成沿径向和切向方向的栅格。通常,这种盘形基板4旋转,以便使得靶点运动至各离散表面部分23上面。

56.图3表示了根据本发明的方法的第一实施例的方框图40。方框图40开始于提供激光沉积装置(例如在图1中所示)的步骤41。然后,该方法在步骤42中在基板4上确定多个离散表面部分23,如图2a中所示。

57.然后,在步骤43中,靶点10与基板4上的离散表面部分23对齐,且靶材料3的等离子体羽流产生和沉积在离散表面部分23上。

58.然后,在步骤44中调节用于下一个离散表面部分23的沉积处理的参数,在该步骤44之后重复步骤43。沉积处理的参数的调节可以是利用加热器12、13来调节基板的温度,利用气体供给源16来供给气体,或者利用真空泵14来控制真空。参数的调节可以通过晶片弯曲仪18、19的测量值来控制。

59.图4表示了第二实施例的方框图50。在该方法50中,在步骤51中提供沉积装置1,例如在图1中所示。然后在步骤52中,第一基板设置于沉积装置1中,在步骤53中在该基板上确定多个离散表面部分23,如图2a中所示。

60.在步骤54中,靶点一个接一个地与各个离散表面部分23对齐,并产生等离子体羽流,以便将靶材料沉积在各个离散表面部分上。在第一基板上的这种沉积过程中,沉积处理的参数保持恒定。

61.在沉积处理覆盖全部离散表面部分23之后,在步骤55中测量第一基板的应力。然后,这些测量值与所希望的应力分布进行比较,并在步骤56中由此计算出调节参数和将它存储在数据库57中。

62.然后,对于第二基板,在步骤58中对各离散表面部分23重复沉积处理,其中,在离散表面部分23上的各沉积之后,在步骤59中利用存储在数据库57中的参数来调节用于沉积处理的参数。然后,对于各离散表面部分23重复进行调节和沉积,以便覆盖整个第二基板和降低基板上的薄膜应力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1