一种碳化物增强高熵合金复合材料的制备方法

1.本申请属于高熵合金复合材料领域,尤其涉及一种碳化物增强高熵合金复合材料(hec)的制备方法。

背景技术:

2.高熵合金作为一种新型多组分合金,打破了传统合金成分单一主元的限制,优异的性能在很宽的温度范围内能够保持稳定,通常构成传统合金(例如钢或基于铝,镁和钛的成分)的替代品。feconicrmn合金是典型的具有单一fcc结构的高熵合金,在室温和低温下具有较高的延展性和较高的断裂韧性。然而,纯feconicrmn合金的屈服强度仅为800mpa,较低的屈服强度和硬度限制了其在结构领域的进一步应用。因此,如何能在保证feconicrmn高熵合金本身具有优异性能的同时提高其强度和硬度,具有重要的研究意义。

3.目前,为了进一步改善feconicrmn合金的综合力学性能,研究学者往往通过冷拔变形、热锻和退火等严重的塑性变形来加工,或通过引入金属元素al、非金属元素c、n以及陶瓷相tic或sic等来改变化学成分。其中,陶瓷增强金属基复合材料兼具韧性金属基和硬质陶瓷的优点。tac和tic都具有高熔点、高硬度、良好的化学稳定性和优异的耐磨性。此外,tic具有良好的润湿性能,广泛应用于金属基复合材料中,并且tac通常用作晶粒细化剂。在高熵合金中引入陶瓷颗粒形成高熵合金复合材料(hec)可以提高其强度、硬度以及耐磨性。

4.在制备工艺上,目前常见的制备工艺包括熔炼法和粉末冶金法。其中,采用电弧熔炼法往往会出现偏析疏松等组织缺陷,且铸态的高熵合金往往脆性较大,应用范围较小。粉末冶金法作为制备颗粒增强复合材料的常见工艺,但是管式炉烧结升温速度慢且保温时间长,获得的样品组织晶粒较大,无法得到综合力学性能优异的高熵合金。放电等离子烧结过程是在温度场、压力场和电场的共同作用下,烧结颈中和颗粒内部因脉动电流形成的温度梯度和瞬时高温促进了原子扩散过程,从而获得晶粒组织细小的块体材料。对于高熵合金复合材料的制备,采用机械合金化(ma)和放电等离子烧结(sps)相结合的方式可获得具备优异综合力学性能的高熵合金复合材料(hec)。

技术实现要素:

5.发明目的:为了提高高熵合金的硬度和强度,本申请提供了一种碳化物增强高熵合金复合材料(hec)的制备方法

6.技术方案:本发明提出一种碳化物增强高熵合金复合材料(hec)的制备方法,该方法包括如下步骤:

7.步骤1:hec

in

粉末的制备

8.在氩气为保护气体的氛围下,将fe、co、ni、cr、mn五种金属元素粉末和球磨控制剂(pca)正庚烷c7h

16

置于不锈钢球磨罐,添加三种粒径不同的磨球后封盖不锈钢罐身,固定在球磨机上球磨得到引入正庚烷原位碳元素的机械合金化feconicrmn/c粉末,即hec

in

粉末;

9.步骤2:hec

ex

粉末的制备

10.添加陶瓷碳化物tac、tic至hec

in

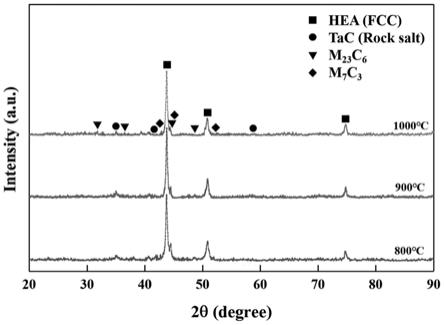

粉末后,再次球磨混合获得引入陶瓷碳化物非原位碳源的feconicrmn/c/tac/tic粉末,即为下一步放电等离子烧结的hec

ex

粉末;

11.步骤3:hec块体材料的制备

12.通过放电等离子烧结技术将hec

ex

粉末压制并烧结成块,然后随着烧结炉冷却至室温,释放压力和真空后取出最终样品,获得feconicrmn高熵合金复合材料(hec)。

13.优选的,所述步骤1中,所述fe、co、ni、cr、mn五种金属元素粉末的平均粒度为300目,纯度≥99.8%;所述步骤2中,所述tac、tic陶瓷碳化物粉末颗粒直径为100nm,纯度≥99.9%。

14.优选的,所述步骤1中,所述feconicrmn的总质量和c(c7h

16

)的质量比为99.5wt%:0.5wt%。

15.优选的,步骤2中,所述制备hec

ex

中,hec

in

质量与陶瓷碳化物tac和tic的质量比为95wt%:5wt%,其中tac与tic的摩尔比为1:1。

16.优选的,步骤1中,hec

in

球磨过程使用到的球磨罐和研磨球的材质均为硬质不锈钢,球磨罐体积为1500ml,研磨球直径分别为5mm、10mm和15mm,三种研磨球的重量比为5:8:8,研磨球和hec

in

粉末的质量比为15:1,球磨速度设置为400r/min,总球磨时间为40h。

17.优选的,步骤2中,hec

ex

球磨过程使用到的球磨罐和研磨球的材质均为硬质不锈钢,球磨罐体积为1500ml,研磨球直径分别为5mm、10mm和15mm,三种研磨球的重量比为5:8:8,研磨球和hec

ex

粉末的质量比为15:1,球磨速度设置为400r/min,总球磨时间为5h。

18.优选的,步骤3中,将hec

ex

粉末放入内径20mm的石墨模具烧结前,在石墨模具的内腔和与粉末接触的冲头端面上填充石墨箔,以促进烧结后块状样品的脱模。

19.优选的,步骤3中,将石墨模具放入真空环境下的烧结系统并将热电偶置入用于测温,在设定温度下800

‑

1000℃保温烧结10min,烧结压力为60mpa,加热速率设定为100℃/min,烧结后,将烧结炉冷却至室温,释放压力和真空后取出获得feconicrmn高熵合金复合材料(hec)。

20.有益效果:与现有技术相比,本发明的技术方案具有以下有益技术效果:

21.(1)本申请采用机械合金化(ma)和放电等离子烧结(sps)两步法实现了碳化物增强高熵合金复合材料(hec)的制备,同时以两种方式将碳化物引入高熵合金:(1)将碳氢化合物添加剂通过机械合金化反应生成碳化物的方式引入高熵合金制备原位高熵合金复合材料,简称hec

in

;(2)向高熵合金中添加碳化物颗粒制备非原位高熵合金复合材料,简称hec

ex

。

22.(2)采用本申请所提供的方法可以获得晶体结构由fcc相、m

23

c6相、m7c3相以及熔盐(nacl型)晶体结构tac相组成的hec块体材料,表现为fcc单相固溶体的hea基底,具有沉淀强化的作用的金属碳化物m

23

c6相和m7c3相,以及具有弥散强化作用的tac相。

23.(5)hec的纳米硬度值均超过650hv,屈服强度均超过1400mpa,表现出高屈服强度、高硬度以及高耐磨性,尤其是hec

‑

900℃的纳米硬度值为895hv,室温屈服强度为1760mpa,室温延伸率为7.85%,摩擦系数为0.250,有望作为硬质耐磨涂层材料,具有广阔的应用前景。

附图说明

24.图1为不同sps温度hec试样的xrd图谱;

25.图2为900℃sps温度制备hec试样的tem图;

26.图3为不同sps温度hec试样的室温应力

‑

应变曲线;

27.图4为不同sps温度hec试样的室温摩擦系数

‑

磨损时间关系曲线。

具体实施方式

28.实施方式一

29.a.hec

in

粉末的制备

30.在氩气为保护气体的氛围下,将99.5wt%hea(feconicrmn):0.5wt%c(c7h

16

)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

in

粉末的质量比为15:1,球磨速度设置为400r/min,球磨40h后得到feconicrmn/c粉末,即hec

in

粉末。

31.b.hec

ex

粉末的制备

32.将95wt%hec

in

:5wt%陶瓷碳化物(tac与tic的摩尔比为1:1)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

ex

粉末的质量比为15:1,球磨速度设置为400r/min,球磨5h后得到feconicrmn/c/tac/tic粉末,即为下一步放电等离子烧结sps的hec

ex

粉末。

33.c.hec

‑

800℃块体材料的制备

34.将hec

ex

粉末放入内径为20mm填充石墨箔的石墨模具,然后将石墨模具放入真空环境下的烧结系统并将热电偶置入用于测温。设置烧结时间为800℃,保温时间为10min,烧结压力为60mpa,加热速率设定为100℃/min。烧结后,将烧结炉冷却至室温,释放压力和真空后取出获得hec

‑

800℃块体材料。

35.d.本实验工艺制备的hec

‑

800℃块体材料纳米硬度值为656hv,室温屈服强度为1965mpa,室温延伸率为1%,摩擦系数为0.443。

36.实施方式二

37.a.hec

in

粉末的制备

38.在氩气为保护气体的氛围下,将99.5wt%hea(feconicrmn):0.5wt%c(c7h

16

)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

in

粉末的质量比为15:1,球磨速度设置为400r/min,球磨40h后得到feconicrmn/c粉末,即hec

in

粉末。

39.b.hec

ex

粉末的制备

40.将95wt%hec

in

:5wt%陶瓷碳化物(tac与tic的摩尔比为1:1)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

ex

粉末的质量比为15:1,球磨速度设置为400r/min,球磨5h后得到feconicrmn/c/tac/tic粉末,即为下一步放电等离子烧结sps的hec

ex

粉末。

41.c.hec

‑

900℃块体材料的制备

42.将hec

ex

粉末放入内径为20mm填充石墨箔的石墨模具,然后将石墨模具放入真空环境下的烧结系统并将热电偶置入用于测温。设置烧结时间为900℃,保温时间为10min,烧结

压力为60mpa,加热速率设定为100℃/min。烧结后,将烧结炉冷却至室温,释放压力和真空后取出获得hec

‑

900℃块体材料。

43.d.本实验工艺制备的hec

‑

900℃块体材料纳米硬度值为895hv,室温屈服强度为1760mpa,室温延伸率为7.85%,摩擦系数为0.250。

44.实施方式三

45.a.hec

in

粉末的制备

46.在氩气为保护气体的氛围下,将99.5wt%hea(feconicrmn):0.5wt%c(c7h

16

)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

in

粉末的质量比为15:1,球磨速度设置为400r/min,球磨40h后得到feconicrmn/c粉末,即hec

in

粉末。

47.b.hec

ex

粉末的制备

48.将95wt%hec

in

:5wt%陶瓷碳化物(tac与tic的摩尔比为1:1)置于1500ml的不锈钢球磨罐,添加直径分别为5mm、10mm和15mm的三种不锈钢磨球后封盖不锈钢罐身,三种球的重量比为5:8:8,研磨球和hec

ex

粉末的质量比为15:1,球磨速度设置为400r/min,球磨5h后得到feconicrmn/c/tac/tic粉末,即为下一步放电等离子烧结sps的hec

ex

粉末。

49.c.hec

‑

1000℃块体材料的制备

50.将hec

ex

粉末放入内径为20mm填充石墨箔的石墨模具,然后将石墨模具放入真空环境下的烧结系统并将热电偶置入用于测温。设置烧结时间为1000℃,保温时间为10min,烧结压力为60mpa,加热速率设定为100℃/min。烧结后,将烧结炉冷却至室温,释放压力和真空后取出获得hec

‑

1000℃块体材料。

51.d.本实验工艺制备的hec

‑

1000℃块体材料纳米硬度值为682hv,室温屈服强度为1428mpa,室温延伸率为20.2%,摩擦系数为0.263。

52.经过性能测试发现,制备的feconicrmn高熵合金复合材料(hec)的平均纳米硬度均超过650hv,屈服强度均超过1400mpa。

53.表1是feconicrmn高熵合金复合材料(hec)在不同sps温度下得到的纳米维氏硬度、室温屈服强度、压缩延伸率以及摩擦系数的数据。从表1可以看出,随着sps温度的上升,hec的硬度和室温屈服强呈现出先增大后减小的趋势,摩擦系数先降低后增加,hec

‑

900℃表现出最好的综合力学性能。

[0054][0055]

实施方式结果总结:

[0056]

本发明采用机械合金化(ma)和放电等离子烧结(sps)两步法实现了碳化物增强高熵合金复合材料(hec)的制备,同时以两种方式将碳化物引入高熵合金:(1)将碳氢化合物添加剂通过机械合金化反应生成碳化物的方式引入高熵合金制备原位高熵合金复合材料,简称hec

in

;(2)向高熵合金中添加碳化物颗粒制备非原位高熵合金复合材料,简称hec

ex

。最

终得到的feconicrmn高熵合金复合材料(hec)具有优异的综合力学,其相结构由fcc相、m

23

c6相、m7c3相以及熔盐(nacl型)晶体结构的tac相组成,表现为fcc单相固溶体的hea基底,具有沉淀强化的作用的金属碳化物m

23

c6相和m7c3相,以及具有弥散强化作用的tac相。hec故表现出高屈服强度、高硬度以及高耐磨性,平均纳米硬度均超过650hv,屈服强度均超过1400mpa。因此,本发明可以制备综合力学性能优异的feconicrmn高熵合金复合材料(hec)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1