化学机械研磨方法及化学机械研磨装置与流程

1.本揭露是关于一种化学机械研磨方法及一种化学机械研磨装置。

背景技术:

2.化学机械研磨制程用于在半导体制造期间提供平坦化制程。需要精确地控制晶圆上研磨速率的研磨厚度及均匀性,以提供具有均匀厚度分布的研磨膜。

技术实现要素:

3.根据本揭露一实施例,一种化学机械研磨方法包含:将基板装载于化学机械研磨装置上,其中化学机械研磨装置包含研磨垫及晶圆载体,研磨垫位于平台的顶面上,晶圆载体支撑基板,其中晶圆载体包含背侧板、晶圆载体框架以及光学垂直位移量测单元,背侧板配置以将基板压靠于研磨垫的顶面上,晶圆载体框架支撑背侧板,背侧板的顶面与晶圆载体框架的内表面之间具有空腔,光学垂直位移量测单元包括相应激光源及相应像素化影像感测器,相应激光源配置以入射角发射入射激光束至背侧板的顶面上,以在相应反射点引起全反射,相应像素化影像感测器配置以侦测从入射激光束的相应反射激光束在相应反射点处发生全反射的像素位置;在基板接触研磨垫的顶面且在平台旋转时,通过对背侧板施加下压力以研磨基板的底面部分;以及基于相应反射激光束的像素位置的变化在研磨基板的底面部分时,决定在相应反射点下方的每一位置的基板的底面部分的研磨速率或研磨厚度。

4.根据本揭露一实施例,一种化学机械研磨方法包含:将基板装载于化学机械研磨装置上,其中化学机械研磨装置包含研磨垫、晶圆载体以及制程控制器,研磨垫位于平台的顶面上,晶圆载体支撑基板,制程控制器配置以控制晶圆载体内组件的操作,其中晶圆载体包含:背侧板,配置以将基板压靠于研磨垫的顶面上;晶圆载体框架,支撑背侧板,背侧板的顶面与晶圆载体框架的内表面之间具有空腔;多个下压力调整元件,位于通过基板的几何中心的垂直轴不同径向距离;多个光学垂直位移量测单元,些光学垂直位移量测单元包括相应激光源,配置以入射角发射入射激光束至背侧板的顶面上,以在位于通过基板的几何中心的垂直轴不同径向距离的相应反射点引起全反射,些光学垂直位移量测单元亦包括相应像素化影像感测器,配置以侦测从入射激光束的相应反射激光束在相应反射点处发生全反射的像素位置;以及在基板接触研磨垫的顶面且在平台旋转时,对背侧板施加下压力以研磨基板的底面部分,其中制程控制器基于些相应反射激光束的像素位置的变化决定些反射点下方的每一位置处的基板的底面部分的研磨速率或研磨厚度;以及基于基板的底面部分的研磨速率或研磨厚度的径向分布改变些下压力调整元件中的每一者局部地施加于背侧板的下压力分量的量值。

5.根据本揭露一实施例,一种化学机械研磨装置包含研磨垫、晶圆载体以及制程控制器。研磨垫位于平台的顶面上。晶圆载体支撑基板且面向研磨垫。制程控制器与处理器可执行的指令配置,以控制晶圆载体内组件的操作。其中晶圆载体包含背侧板、晶圆载体框架

以及光学垂直位移量测单元。背侧板配置以将基板压靠于研磨垫的顶面上。晶圆载体框架支撑背侧板。背侧板的顶面与晶圆载体框架的内表面之间具有空腔。光学垂直位移量测单元包括相应激光源,相应激光源配置以入射角发射入射激光束至背侧板的顶面上,以在相应反射点引起全反射,光学垂直位移量测单元亦包括相应像素化影像感测器,相应像素化影像感测器配置以侦测从入射激光束的相应反射激光束在相应反射点处发生全反射的像素位置。制程控制器与处理器可执行的指令设置,以基于相应反射激光束的像素位置的变化在相应反射点下方的每一位置决定基板的底面部分的研磨速率或研磨厚度。

附图说明

6.当结合随附诸图阅读时,得自以下详细描述最佳地理解本揭露的一实施方式。应强调,根据工业上的标准实务,各种特征并未按比例绘制且仅用于说明目的。事实上,为了论述清楚,可任意地增大或减小各种特征的尺寸。

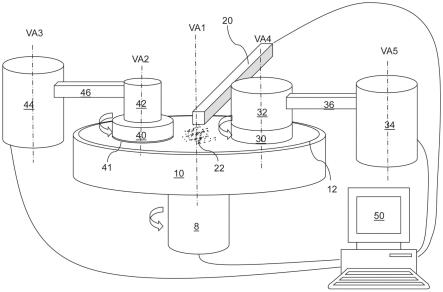

7.图1为根据本揭露一实施例的化学机械研磨装置的示意透视图;

8.图2a、图2b及图2c为根据本揭露一实施例的在化学机械研磨制程期间晶圆载体的顺序垂直剖面图,图2a、图2b及图2c中的每一者的第一小图绘示研磨中的基板的垂直剖面图,图2a、图2b及图2c中的每一者的第二小图绘示反射激光束在像素化影像感测器上的位置;

9.图3为根据本揭露一实施例的晶圆载体的半透明示意俯视图;

10.图4a为绘示比较示例性化学机械研磨制程期间比较示例性结构内的研磨中的膜厚度的径向分布的图;

11.图4b为根据本揭露一实施例的化学机械研磨制程期间示例性结构内的研磨中的膜厚度的径向分布的图;

12.图5a绘示根据本揭露一实施例的不进行下压力调整的情况下,反射激光束的侧向移动距离为从基板的几何中心的径向距离的函数;

13.图5b绘示根据本揭露一实施例的进行向下力调整的情况下,反射激光束的侧向移动距离为从基板的几何中心的径向距离的函数;

14.图6绘示根据本揭露一实施例的第一示例性化学机械研磨制程的流程图;

15.图7绘示根据本揭露一实施例的第二示例性化学机械研磨制程的流程图;

16.图8绘示适合与各种实施例一起使用的示例性处理器控制器的组件方块图。

17.【符号说明】

18.8:平台马达组合件

19.10:平台

20.12:研磨垫

21.20:浆配送器

22.22:浆料

23.30:垫调节盘

24.32:调节头

25.34:调节器枢柱结构

26.36:垫调节器臂

27.40:晶圆载体

28.41:基板

29.42:研磨头

30.44:研磨枢柱结构

31.46:研磨臂

32.50:制程控制器

33.401:晶圆载体框架

34.402:空腔

35.408:下压力调整元件

36.472:激光源

37.474:入射激光束

38.475:反射点

39.476:反射激光束

40.478:像素化影像感测器

41.479:像素位置

42.610:步骤

43.620:步骤

44.630:步骤

45.710:步骤

46.720:步骤

47.730:步骤

48.802:处理器

49.808:天线

50.812:挥发性记忆体

51.813:磁盘驱动器

52.814:软磁盘驱动器

53.815:光盘(cd)驱动器

54.816:蜂巢式电话收发器

55.817:触控板

56.818:键盘

57.819:显示器

58.41f:研磨膜部分

59.41s:基础基板部分

60.474:入射激光束

61.476:反射激光束

62.d0:初始垂直间距

63.df:最终垂直间距

64.di:制程中垂直间距

65.h10:初始入射路径垂直尺寸

66.h1f:最终入射路径垂直尺寸

67.h1i:制程中入射路径垂直尺寸

68.h20:初始反射路径垂直尺寸

69.h2f:最终反射路径垂直尺寸

70.h2i:制程中反射路径垂直尺寸

71.l10:初始入射路径侧向尺寸

72.l1f:最终入射路径侧向尺寸

73.l1i:制程中入射路径侧向尺寸

74.l20:初始反射路径侧向尺寸

75.l2f:最终反射路径侧向尺寸

76.l2i:制程中反射路径侧向尺寸

77.ps:研磨平面

78.rp0:初始反射平面

79.rpf:最终反射平面

80.rpi:制程中反射平面

81.t0:初始膜厚度

82.tf:最终膜厚度

83.ti:制程中膜厚度

84.va1:垂直轴

85.va2:垂直轴

86.va3:垂直轴

87.va4:垂直轴

88.va5:垂直轴

89.vas:垂直轴

90.wt0:初始晶圆厚度

91.wtf:最终晶圆厚度

92.wti:制程中晶圆厚度

93.α:入射角

94.初始位移向量

95.制程中位移向量

96.最终位移向量

具体实施方式

97.以下揭露的实施例内容提供了用于实施所提供的标的的不同特征的许多不同实施例,或实例。下文描述了元件与布置的特定实例以简化本案。当然,这些实例仅为实例且并不意欲作为限制。例如在以下描述中的第一特征在第二特征上或上方的形式可包含其中第一特征与第二特征直接接触形成的实施例,且亦可包含其中可于第一特征与第二特征之

间形成额外特征,以使得第一特征与第二特征可不直接接触的实施例。此外,本案可在每一实例中重复元件符号及/或字母。此重复是用于简便与清晰的目的,且其本身不指定所述的每一实施例及/或配置之间的关系。

98.此外,诸如“在

……

下方”、“在

……

之下”、“下部”、“在

……

上”、“上部”等空间相对术语可在本揭露中为了便于描述的目的而使用,以描述如附图中所示的一个元件或特征与另一元件或特征的关系。空间相对术语意欲涵盖除了附图中所示的配向外,还涵盖在使用或操作中装置的不同配向。装置可经其他方式配向(旋转90度或其他配向),并且本揭露所使用的空间相对描述词可相符地诠释。

99.半导体制造中使用化学机械研磨(cmp)以提供研磨平坦化制程,此制程提供高度平坦的表面。cmp装置包括:旋转平台,其上具有研磨垫;晶圆载体,配置以支撑晶圆且压靠在研磨垫的顶面上以及浆配送器。cmp装置可选择地包括垫调节单元,垫调节单元含有垫调节盘。以下详细描述本揭露的各种态样。

100.图1为根据本揭露一实施例的化学机械研磨装置的示意透视图。参照图1,根据本揭露一实施例的化学机械研磨(cmp)装置包括:研磨垫12,位于平台10的顶面上;晶圆载体40,配置以倒置地支撑基板;浆配送器20,配置以将浆料22分配于研磨垫12的顶面上以及垫调节单元(垫调节盘30、调节头32),可用于调节研磨垫12的顶面。

101.平台10可具有大致圆柱形,且可具有圆形的顶面,顶面足够大以容纳研磨垫12。研磨垫12可具有圆形,直径为基板41的直径的至少两倍。举例而言,在基板41的直径为300mm的实施例中,研磨垫12的直径可为至少600mm。在基板41的直径为450mm的实施例中,研磨垫12的直径可为至少900mm。总体上,研磨垫12的直径与基板41的直径的比值可在2至6(诸如2.5至4)的范围中,但可使用更大或更小的比例。研磨垫12可包括界定垫纹理的凸起物及孔。凸起物及孔可布置于在研磨垫上重复出现的单元格中,并且在研磨期间在基板41上提供均匀的压力。

102.平台10可配置以围绕垂直轴(va1)旋转,垂直轴穿过平台10的几何中心。举例而言,平台马达组合件8可装设于平台10下方,提供平台10围绕垂直轴(va1)的旋转运动,垂直轴穿过平台10的几何中心。平台10可配置以提供在每分钟10转至每分钟240转的范围中的旋转速度,但可使用更快或更慢的旋转速度。

103.晶圆载体40可配置以将基板41支撑于其底面上,并且将基板41压靠于研磨垫12的顶面上。在一实施例中,晶圆载体40可包括真空吸盘,真空吸盘配置以提供对基板41背侧的吸力。在一实施例中,可在基板41的不同背侧区域上施加有差别的吸力。举例而言,施加于基板41的中心部分的吸力可不同于基板41的外围部分的吸力,以在接触研磨垫12的基板41的前侧的整个区域上提供均匀的研磨速率。在一实施例中,晶圆载体40可包括固定环,其具有环形,且配置以支撑其中的基板41,使得基板41不会从晶圆载体40下方滑出。

104.研磨头42可装设于晶圆载体40上方。研磨头42可包括旋转机构,向晶圆载体40提供旋转。在一些实施例中,可在旋转机构与晶圆载体40之间装设万向机构,使晶圆载体40倾斜,在基板41的整个前表面与研磨垫12之间提供最大实体接触。研磨头42与晶圆载体40的组合构成晶圆研磨单元(晶圆载体40、研磨头42),定位且旋转基板41,使得由滑动接触研磨垫12的顶面所导致的磨损引起在基板41前侧上部分材料的研磨。

105.在一实施例中,基板41及晶圆载体40可围绕垂直轴(va2)旋转,垂直轴穿过晶圆载

体40的几何中心。研磨枢柱结构44可粘附于cmp装置的框架(未展示),使得研磨枢柱结构44可围绕垂直轴(va3)旋转,垂直轴穿过研磨枢柱结构44的几何中心。穿过研磨枢柱结构44的几何中心的垂直轴(va3)相对于cmp装置的框架可为静止的。

106.研磨臂46将研磨头42机械连接至研磨枢柱结构44。由此,研磨枢柱结构44围绕穿过研磨枢柱结构44的几何中心的垂直轴(va3)旋转,研磨臂46即可围绕穿过研磨枢柱结构44的几何中心的垂直轴(va3)旋转。研磨头42可围绕穿过研磨枢柱结构44的几何中心的垂直轴(va3)在研磨垫12上移动。晶圆研磨单元(晶圆载体40、研磨头42)在研磨垫12上的侧向移动可提高cmp制程期间基板41上研磨速率的均匀性。

107.浆配送器20可配置以将浆料22分配于研磨垫12的顶面上。浆料22可包括此项技术中已知的任何浆料,诸如用于化学机械研磨制程的商用浆料。

108.垫调节单元(垫调节盘30、调节头32)在cmp制程之前及/或期间预调节研磨垫12,cmp制程用于从接触研磨垫12的顶面的基板41的前表面研磨材料部分。在一实施例中,垫调节单元(垫调节盘30、调节头32)包括垫调节盘30及配置以支撑垫调节盘30的调节头32。垫调节盘30包括研磨底面,可预调节研磨垫12的顶面。通常,垫调节盘30的研磨底面嵌入诸如钻石粒子的磨粒。垫调节盘30可附接至调节头32,使得提供垫调节盘围绕穿过垫调节盘30的几何中心的垂直轴(va4)旋转,而不会从调节头32脱落。

109.调节器枢柱结构34可粘附于cmp装置的框架(未展示),使得调节器枢柱结构34可围绕垂直轴(va5)旋转,垂直轴穿过调节器枢柱结构34的几何中心。穿过调节器枢柱结构34的几何中心的垂直轴相对于cmp装置的框架可为静止的。

110.垫调节器臂36将调节头32机械连接至调节器枢柱结构34。垫调节器臂36将调节头32机械连接至调节器枢柱结构34。由此,调节器枢柱结构34一围绕穿过调节器枢柱结构34的几何中心的垂直轴(va5)旋转,垫调节器臂36即可围绕穿过调节器枢柱结构34的几何中心的垂直轴(va5)旋转。调节头32可围绕穿过调节器枢柱结构34的几何中心的垂直轴(va5)在研磨垫12上移动。垫调节单元(垫调节盘30、调节头32)在研磨垫12上的侧向移动可提高垫预调节制程之后研磨垫12的表面状况的均匀性。

111.根据各种实施例的cmp装置可包括电连接至电组件的制程控制器50,控制cmp装置的各个机械部件的移动。举例而言,制程控制器50可电连接以下部件且配置以控制以下部件的操作:平台马达组合件8中的每一者、研磨枢柱结构44、晶圆研磨单元(晶圆载体40、研磨头42)、调节器枢柱结构34、垫调节单元(垫调节盘30、调节头32)及浆配送器20。举例而言,制程控制器50可控制平台10、研磨枢柱结构44、晶圆载体40、调节器枢柱结构34及垫调节盘30的旋转速度,且可控制浆料分配点的位置及浆料分配速率。

112.大致上,根据各种实施例的cmp装置可包括:研磨垫12,位于平台10的顶面上,配置以围绕穿过平台10的垂直轴va1旋转;晶圆载体40,支撑基板41且面向研磨垫12;浆配送器20,配置以将浆料22分配于研磨垫12上;以及制程控制器50,配置以控制晶圆载体40内的组件及cmp的其他组件的操作。

113.图2a、图2b及图2c为根据本揭露一实施例的化学机械研磨制程期间晶圆载体40的顺序垂直剖面图。图2a、图2b及图2c中的每一者的第一小图绘示研磨中的基板41的垂直剖面图。图2a、图2b及图2c中的每一者的第二小图绘示反射激光束476在像素化影像感测器478上的像素位置479。

114.参照图2a,绘示即将开始cmp制程之前的处理步骤中的晶圆载体40及基板41。晶圆载体40包含:背侧板403,配置以将基板41压靠于研磨垫12的顶面上;以及晶圆载体框架401,支撑背侧板403,背侧板403的顶面(亦即背侧表面)与晶圆载体框架401的内表面之间具有空腔402。在一实施例中,晶圆载体框架401包含管状部分(亦即空心的圆柱形部分)及邻接至管状部分的顶外围的顶板部分。背侧板403可配置以将基板41压靠于研磨垫12,使得基板41的底面部分的主要部分可与包括晶圆载体框架401的管状部分的环形底面的水平面齐平。主要部分指整体的至少50%的部分。可在背侧板403的顶面与晶圆载体框架401的顶板部分的底面之间设置空腔402,空腔402可由晶圆载体框架401的管状部分侧向包围。

115.根据本揭露的一态样,晶圆载体40包含至少一光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),光学垂直位移量测单元包括相应激光源472,配置以入射角α发射入射激光束474至背侧板403的顶面(亦即背侧表面)上,以在相应反射点475引起全反射,光学垂直位移量测单元亦包括相应像素化影像感测器478,配置以侦测从入射激光束474的反射激光束476在相应反射点475处发生全反射的像素位置(xi,yi)。举例而言,在cmp制程开始之前,反射激光束476的像素位置(xi,yi)可为初始像素位置(x0,y0)。

116.像素化影像感测器478指包括像素阵列的影像感测器,像素阵列可为二维像素阵列或一维像素阵列。像素化影像感测器478允许将所侦测光束的中心数字元化为像素阵列中的坐标。在像素化影像感测器478包括二维像素阵列的实施例中,可由表示所侦测光束的像素位置(xi,yi)的笛卡耳坐标特征化所侦测光束的中心的位置。在一实施例中,至少一像素化影像感测器478中的每一者包含互补的金属氧化物半导体(cmos)影像感测器,互补的金属氧化物半导体影像感测器包括二维光侦测器单元阵列。

117.在一实施例中,至少一反射点475中的每一者具有在75度至89.9999度(诸如85度至89.9度及/或88度至89.5度)的范围中的入射角α。在一实施例中,入射激光束474中的每一者可具有在400nm至800nm的范围中的波长。

118.每一反射点475可位于相应初始反射平面rp0内。初始反射平面rp0可与包括研磨平面ps的水平面垂直间隔相应初始垂直间距d0。每一初始垂直间距d0可为初始晶圆厚度wt0与背侧板403的厚度的和。初始晶圆厚度wt0为反射点475正下方的基板41的厚度。基板41可包括基础基板部分41s及研磨膜部分41f,研磨膜部分可在平坦化制程期间得到研磨并且由基础基板部分41s支撑。研磨膜部分41f的初始厚度在此处指初始膜厚度t0,可在(例如)100nm至10,000nm(诸如300nm至3,000nm)的范围中,但亦可使用更小或更大的厚度。

119.对于给定的光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),激光源472的入射点与反射点475之间的侧向距离在此处为入射路径侧向尺寸。在cmp制程之前入射路径侧向尺寸的初始值在此处称为初始入射路径侧向尺寸l10。对于给定的光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),激光源472的入射点与反射点475之间的垂直距离在此处为入射路径垂直尺寸。在cmp制程之前入射路径垂直尺寸的初始值在此处称为初始入射路径垂直尺寸h10。初始入射路径侧向尺寸l10与初始入射路径垂直尺寸h10的比例与入射角α的切线相同。

120.反射角与入射角α相同。对于给定的光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),将反射激光束476的像素位置479与反射点475之间的侧向距离在此处称为反射路径侧向尺寸。将在cmp制程之前反射路径侧向的尺寸的初始值在此处称为

初始反射路径侧向尺寸l20。对于给定的光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),将像素位置479的入射点与反射点475之间的垂直距离在此处称为反射路径垂直尺寸。将在cmp制程之前反射路径侧向尺寸的初始值在此处称为初始反射路径垂直尺寸h20。初始反射路径侧向尺寸l20与初始反射路径垂直尺寸h20的比例与入射角α的切线相同。

121.在说明性实施例中,基板41的直径可在100mm至450mm的范围中,初始入射路径侧向尺寸l10与初始反射路径侧向尺寸l20的和可在50mm至400mm(诸如80mm至350mm)的范围中。初始入射路径垂直尺寸h10与初始反射路径垂直尺寸h20中的每一者可在1mm至10mm(诸如2mm至5mm)的范围中,但亦可使用更小或更大的尺寸。

122.可安装像素化影像感测器478使得光侦测器的孔面向下。由此,像素化影像感测器478面向下。换言之,将像素化影像感测器478内的光侦测器阵列定向使得光侦测器阵列可侦测向上传播的辐射。光侦测器阵列可包括具有凸状弯曲的透镜阵列(诸如半球型透镜阵列或圆顶状透镜阵列)或锥形透镜阵列,为反射激光束476提供斜向表面。在一实施例中,光侦测器阵列内的透镜阵列的周期可与像素化影像感测器478内的像素的周期相同。替代地,光侦测器阵列内的透镜阵列的周期可与像素化影像感测器478内的像素的周期相当。举例而言,像素化影像感测器478内的像素的周期可为光侦测器内的透镜阵列的周期的整数倍数。

123.参照图2b,绘示cmp处理步骤期间的晶圆载体40及基板41。由于在cmp处理步骤期间薄化研磨膜部分41f,研磨膜部分41f的初始膜厚度t0变化至小于初始膜厚度t0的制程中膜厚度ti。入射角α支撑不变。背侧板403可在研磨中将基板41推向研磨垫12,使得研磨平面ps支撑为与晶圆载体框架401的管状部分的环形底面齐平。

124.每一反射点475垂直向下移动,且由于在cmp处理步骤期间背侧板403的背侧表面向下移动,每一反射点远离激光源472而移动。每一入射激光束474以相同入射角α冲击相应反射点475,并且经反射以产生相应反射激光束476且冲击相应像素化影像感测器478。反射激光束476的制程中像素位置(xi,yi)沿水平方向从初始像素位置(x0,y0)移动,水平方向为从激光源472至像素化影像感测器478的向量的水平分量方向。

125.每一反射点475可位于相应制程中反射平面rpi内。制程中反射平面rpi可与包括研磨平面ps的水平面垂直间隔相应制程中垂直间距di。在相应量测点,每一制程中垂直间距di可为制程中晶圆厚度wti与背侧板403的厚度的和。制程中晶圆厚度wti为反射点475正下方的基板41的厚度。在cmp处理步骤期间,研磨膜部分41f的制程中厚度从初始厚度渐渐变化至最终厚度。

126.将在cmp制程期间入射路径侧向尺寸的制程中的值在此处称为制程中入射路径侧向尺寸l1i。将在cmp制程之前入射路径垂直尺寸的制程中的值在此处称为制程中入射路径垂直尺寸h1i。制程中入射路径侧向尺寸l1i与制程中入射路径垂直尺寸h1i的比例与入射角α的切线相同。

127.将在cmp制程期间反射路径侧向尺寸的制程中值在此处称为制程中反射路径侧向尺寸l2i。将在cmp制程期间反射路径侧向尺寸的制程中值在此处称为制程中反射路径垂直尺寸h2i。制程中反射路径侧向尺寸l2i与制程中反射路径垂直尺寸h2i的比例与入射角α的切线相同。

128.对于制程中晶圆厚度wti的每一单位厚度变化,制程中入射路径垂直尺寸h1i与制程中反射路径垂直尺寸h2i变化同一距离。对于制程中入射路径垂直尺寸h1i的每一单位变化,制程中入射路径侧向尺寸l1i变化,变化量为制程中入射路径垂直尺寸h1i与入射角α的切线的积。对于制程中反射路径垂直尺寸h2i的每一单位变化,制程中反射路径侧向尺寸l2i变化,变化量为制程中反射路径垂直尺寸h2i与入射角α的切线的积。反射激光束476的像素位置479(亦即反射激光束476冲击于像素化影像感测器478上的点的位置)的总侧向移动为制程中入射路径侧向尺寸l1i与制程中反射路径侧向尺寸l2i的变化之和。由此,反射激光束476的像素位置479的总侧向移动为制程中晶圆厚度wti的变化与入射角α的切线的积的两倍。

129.如上文所讨论,入射角α可在75度至89.9999度(诸如85度至89.9度及/或88度至89.5度)的范围中。入射角α的切线可在3.73至572.957(诸如11.43至573.0及/或28.64度至114.6度)的范围中。由此,基板41沿垂直方向上的厚度变化可放大反射激光束476冲击像素化影像感测器478的像素位置479的入射角α沿水平方向的切线的两倍。举例而言,基板41的厚度的大约100nm的变化可放大为反射激光束在像素化影像感测器478上的冲击点的侧向位置在700nm至100nm的范围中的变化。由此,本揭露的实施例提供在cmp处理步骤期间对基板41的厚度变化的量测的放大。

130.参照图2b,绘示cmp处理步骤结束时的晶圆载体40及基板41。由于在cmp处理步骤期间薄化研磨膜部分41f,研磨膜部分41f的初始膜厚度t0变化至小于初始膜厚度t0的最终膜厚度tf。如果研磨膜部分41f的剩余部分存在,则最终膜厚度tf可为有限的,如果移除了整个研磨膜部分41f,则最终膜厚度tf可为零。入射角α支撑不变。背侧板403在研磨中将基板41推向研磨垫12,使得研磨平面ps支撑为与晶圆载体框架401的管状部分的环形底面齐平。

131.每一反射点475垂直向下移动,且由于在cmp处理步骤期间背侧板403的背侧表面向下移动,每一反射点远离激光源472而移动。每一入射激光束474以入射角α冲击相应反射点475,并且经反射以产生相应反射激光束476且冲击相应像素化影像感测器478。反射激光束476的最终像素位置(xf,yf)沿水平方向从初始像素位置(x0,y0)移动,亦即沿从激光源472至像素化影像感测器478的向量的水平分量的方向。

132.每一反射点475可位于相应最终反射平面rpf内。最终反射平面rpf可与包括研磨平面ps的水平面垂直间隔相应最终垂直间距df。在相应量测点,每一最终垂直间距df可为最终晶圆厚度wtf与背侧板403的厚度的和。在每一量测点,最终晶圆厚度wtf为反射点475正下方的基板41的厚度。

133.将在cmp制程期间入射路径侧向尺寸的最终值在此处称为最终入射路径侧向尺寸l1f。将在cmp制程之前入射路径垂直尺寸的最终值在此处称为最终入射路径垂直尺寸h1f。最终入射路径侧向尺寸l1f与最终入射路径垂直尺寸h1f的比例与入射角α的切线相同。

134.将在cmp制程期间反射路径侧向尺寸的最终值在此处称为最终反射路径侧向尺寸l2f。将在cmp制程期间反射路径垂直尺寸的最终值在此处称为最终反射路径垂直尺寸h2f。最终反射路径侧向尺寸l2f与最终反射路径垂直尺寸h2f的比例与入射角α的切线相同。

135.根据本揭露的一态样,制程控制器50可配置以自动运行影像分析程序,此影像分析程序决定至少一反射激光束476中的每一者的中心点的位置。举例而言,由于反射激光束476在像素化影像感测器478上沿传播方向延长,反射激光束476可冲击像素化影像感测器

478内的多个像素。在此实施例中,可通过决定具有最高侦测束强度的影像像素的位置或通过使强度分布曲线符合量测束强度分布,以决定至少一反射激光束476中的每一者的中心部分。

136.根据本揭露的一态样,制程控制器50可配置以运行一自动化程序,此自动化程序基于每一反射激光束476的像素位置479的变化决定至少一反射点475下方的每一位置的基板41的底面部分(亦即研磨膜部分41f)的研磨速率(亦即d(wti)/dt)或研磨厚度(亦即wti–

wt0)。

137.总体参照图1至图2c且根据本揭露的各种实施例提供cmp方法。方法包含将基板41装载于cmp装置上,其中cmp装置包含:研磨垫12,位于平台10的顶面上,平台10配置以围绕穿过平台10的垂直轴va1旋转;晶圆载体40,支撑基板41;以及浆配送器20,配置以将浆料22分配于研磨垫12上,其中晶圆载体40包含:背侧板403,配置以将基板41压靠于研磨垫12的顶面上;晶圆载体框架401,支撑背侧板403,背侧板403的顶面与晶圆载体框架401的内表面之间具有空腔402;以及至少一光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),光学垂直位移量测单元包括相应激光源472,激光源472配置以入射角α发射入射激光束474至背侧板403的顶面上,以在相应反射点475引起全反射,光学垂直位移量测单元亦包括相应像素化影像感测器478,配置以侦测从入射激光束474的反射激光束476在相应反射点475处发生全反射的像素位置{479;(xi,yi)}。方法包含在基板41接触研磨垫12的顶面且在平台10旋转时,对背侧板403施加下压力以研磨基板41的底面部分。方法包含基于至少一反射激光束476中的每一者的像素位置479的变化,在研磨基板41的底面部分时,决定至少一反射点475下方的每一位置的基板41的底面部分(亦即研磨膜部分41f)的研磨速率(亦即d(wti)/dt)或研磨厚度(亦即wti–

wt0)。

138.在一实施例中,至少一像素化影像感测器478中的每一者包含互补金属氧化物半导体(cmos)影像感测器,互补金属氧化物半导体影像感测器包括二维光侦测器单元阵列。

139.可提供制程控制器50,制程控制器50配置以自动运行影像分析程序,影像分析程序通过决定具有最高侦测束强度的影像像素的位置或通过使强度分布曲线符合量测束强度分布,以决定至少一反射激光束476中的每一者的中心点的位置。

140.在一实施例中,cmp方法包含基于至少一反射激光束476中的每一者的像素位置479的量测变化速率,在研磨基板41的底面部分时,决定至少一反射点475中的每一者下方的基板41的底面部分(亦即研磨膜部分41f)的研磨速率(亦即d(wti)/dt)。

141.在一实施例中,cmp方法包含基于至少一反射激光束476中的每一者的像素位置479的量测累积变化,在研磨基板41的底面部分(亦即研磨膜部分41f)时,决定至少一反射点中的每一者下方的基板的底面部分的研磨厚度(亦即wti–

wt0)。

142.图3为根据本揭露一实施例的晶圆载体的半透明示意俯视图。根据本揭露一实施例,至少一光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478)包含多个光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),光学垂直位移量测单元配置以产生位于通过基板41的几何中心的垂直轴vas不同径向距离的多个反射点475。通过基板41的几何中心的垂直轴vas的径向距离的范围可在0%至95%的范围中,诸如基板41的半径的0%至90%。在cmp处理步骤期间,可在通过基板41的几何中心的垂直轴vas不同径向距离的多个点处监测基板41的研磨速率。

143.在一实施例中,可在晶圆载体40内提供光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478)阵列。在一实施例中,光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478)阵列可包含光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478)的一维周期阵列。

144.在一实施例中,cmp装置包含制程控制器50,配置以基于选自多个像素化影像感测器478的相应像素化影像感测器478内的多个反射激光束476的像素位置479的变化,在研磨基板41的底面部分时,决定在多个反射点475下方的每一位置的基板41的底面部分(亦即研磨膜部分41f)的研磨速率(亦即d(wti)/dt)或研磨厚度(亦即wti–

wt0)。

145.根据本揭露的一态样,cmp装置包含多个下压力调整元件408,下压力调整元件408位于通过基板41的几何中心的垂直轴vas不同径向距离。下压力调整元件408中的每一者可具有机械结构,配置以对晶圆载体框架401的顶板部分的底面及背侧板403的顶面施加垂直压力。举例而言,下压力调整元件408中的每一者可包含弹簧负载步进机,弹簧负载步进机配置以基于来自制程控制器50的输入改变总垂直尺寸。大致,下压力调整元件408可包含任何机电结构,机电机构基于来自制程控制器50的控制信号对晶圆载体框架401的顶板部分及背侧板403的顶面产生垂直压力。在一实施例中,可将下压力调整元件408布置为矩形阵列、六方阵列或在背侧板403的顶面的整个区域上提供下压力调整元件408分布的任何其他阵列。

146.根据本揭露的一态样,本揭露的cmp方法可包含在基板41的底面部分的研磨速率或研磨厚度低于平均(亦即低于所有量测研磨速率的平均或低于所有研磨厚度的平均)的径向距离处局部地增大下压力,且在基板41的底面部分的研磨速率或研磨厚度高于平均的径向距离处局部地减小下压力。在一实施例中,制程控制器50可配置以基于基板41的底面部分的研磨速率或研磨厚度的径向分布(以反射激光束476在像素化影像感测器478上的像素位置的变化速率或总距离计算)决定多个下压力调整元件408中的每一者局部施加于背侧板403的下压力分量的量值。

147.图4a绘示比较示例性化学机械研磨制程期间比较示例性结构内的研磨中的膜厚度的径向分布的图。在cmp制程之前,在基板41上量测初始膜厚度t0。使用图2b所示的几何形状基于反射激光束476的像素位置479的变化计算制程中膜厚度ti。在cmp制程之后量测最终膜厚度tf。在cmp制程期间使用均匀的下压力,且因此不对下压力调整元件408作出调整。换言之,制程控制器50不使用任何回馈机构来经由下压力调整元件408局部地调整下压力。

148.图4b为根据本揭露一实施例的化学机械研磨制程期间示例性结构内的研磨中的膜厚度的径向分布的图。在cmp制程之前,在基板41上量测初始膜厚度t0。使用图2b所示的几何形状基于反射激光束476的像素位置479的变化计算制程中膜厚度ti。在cmp制程之后量测最终膜厚度tf。在cmp制程期间使用局部下压力调整。换言之,制程控制器50产生控制信号来经由下压力调整元件408局部地调整下压力。具体地,如果量测研磨速率在径向距离范围内低于平均,则增大由位于此径向距离范围内的下压力调整元件408产生的下压力,以在径向距离范围内局部地增大研磨速率。相反,如果量测研磨速率在径向距离范围内高于平均,则减小由位于此径向距离范围内的下压力调整元件408产生的下压力,以在径向距离范围内局部地增大研磨速率。与图4a中所示的最终膜厚度tf的分布相比,使用下压力调整

元件408提供如图4b中所示的最终膜厚度tf的更均匀的分布。

149.图5a为根据本揭露一实施例的不进行下压力调整的情况下,反射激光束的侧向移动距离为从基板的几何中心的径向距离的函数。在cmp制程期间使用均匀的下压力,且因此不对如图4a所示的实施例中的下压力调整元件408作出调整。换言之,制程控制器50不使用任何回馈机构来经由下压力调整元件408局部地调整下压力。

150.制程中位移向量表示图2b所示的几何形状中的反射激光束476的制程中像素位置(xi,yi)与图2a所示的几何形状中的反射激光束476的初始像素位置(x0,y0)之间距离的向量。初始位移向量表示在启动cmp制程之前位移向量的向量,根据定义等于零向量。最终位移向量表示cmp制程的后位移向量的向量,表示图2c所示的几何形状中的反射激光束476的最终像素位置(xf,yf)与图2a所示的几何形状中的反射激光束476的初始像素位置(x0,y0)之间的距离(用像素总数量测)。图5a中标出了各个向量的量值。

151.图5b为根据本揭露一实施例的进行向下压力调整的情况下,反射激光束的侧向移动距离为从基板的几何中心的径向距离的函数。在图4b中绘示的实施例中,在cmp期间使用局部下压力调整。换言之,制程控制器50产生控制信号来经由下压力调整元件408局部地调整下压力。具体地,如果量测研磨速率在径向距离范围内低于平均,则增大由位于此径向距离范围内的下压力调整元件408产生的下压力,以在径向距离范围内局部地增大研磨速率。相反地,如果量测研磨速率在径向距离范围内高于平均,则减小由位于此径向距离范围内的下压力调整元件408产生的下压力,以在径向距离范围内局部地增大研磨速率。

152.图5b中标出了使用多个光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478)量测的制程中位移向量初始位移向量及最终位移向量的量值。使用下压力调整元件408提供最终位移向量的量值的更均匀的分布,对应于如图4b中所示的最终厚度的变化范围的减小。

153.图6绘示根据本揭露一实施例的第一示例性化学机械研磨制程的流程图。总体参照图1至图5b及步骤610,化学机械研磨(cmp)方法包括将基板41装载于化学机械研磨(cmp)装置上的步骤。cmp装置包含:研磨垫12,位于平台10的顶面上,平台10配置以围绕穿过平台10的垂直轴va1旋转;晶圆载体40,支撑基板41;以及浆配送器20,配置以将浆料22分配于研磨垫12上。晶圆载体40包含:背侧板403,配置以将基板41压靠于研磨垫12的顶面上;晶圆载体框架401,支撑背侧板403,背侧板403的顶面与晶圆载体框架401的内表面之间具有空腔402;以及至少一光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),光学垂直位移量测单元包括相应激光源472,配置以入射角α发射入射激光束474至背侧板403的顶面上,以在相应反射点475引起全反射,光学垂直位移量测单元亦包括相应像素化影像感测器478,配置以侦测从入射激光束474的反射激光束476在相应反射点475处发生全反射的像素位置479。

154.总体参照图1至图5b及步骤620,cmp方法包含在基板41接触研磨垫12的顶面且在平台10旋转时,对背侧板403施加下压力以研磨基板41的底面部分(诸如研磨膜部分41f)。

155.总体参照图1至图5b及步骤630,cmp方法包含基于相应反射激光束476中的每一者的像素位置479的变化,在研磨基板41的底面部分时,决定在相应反射点475下方的每一位置的基板41的底面部分(亦即研磨膜部分41f)的研磨速率(亦即d(wti)/dt)或研磨厚度(亦

即wti–

wt0)。

156.图7绘示根据本揭露一实施例的第二示例性化学机械研磨制程的流程图。

157.可在各种制程控制器50中实施各种实施例(包括但不限于上文参照图1至图5b描述的实施例),例如图8所示制程控制器50的实施例。许多制程控制器可包括用作制程控制器50的指向装置触摸表面的触控板817,且由此可接收类似于在配备有触摸屏显示器且在上文加以描述的计算装置上实施的拖曳、滚动及轻弹手势。制程控制器50将通常包括耦接至挥发性记忆体812的处理器802及大容量非挥发性记忆体,诸如快闪记忆体的磁盘驱动器813。另外,制程控制器50可具有用于发送及接收电磁辐射的一或多个天线808,可连接至无线数据链及/或耦接至处理器802的蜂巢式电话收发器816。制程控制器50亦可包括耦接至处理器802的软磁盘驱动器814及光盘(cd)驱动器815。在笔记型计算机设置中,计算机外壳包括均耦接至处理器802的触控板817、键盘818及显示器819。计算装置的其他配置可包括耦接至处理器(例如经由usb输入)熟知的计算机鼠标或轨迹球,亦可结合各种实施例使用此等装置。

158.总体参照图1至图5b及步骤710,提供化学机械研磨(cmp)方法。方法包含将基板41装载于化学机械研磨(cmp)装置上。cmp装置包含:研磨垫12,位于平台10的顶面上,平台10配置以围绕穿过平台10的垂直轴va1旋转;晶圆载体40,支撑基板41;浆配送器20,配置以将浆料22分配于研磨垫12上;以及制程控制器50,配置以控制晶圆载体40内组件的操作,其中晶圆载体40包含:背侧板403,配置以将基板41压靠于研磨垫12的顶面上;晶圆载体框架401,支撑背侧板403,背侧板403的顶面与晶圆载体框架401的内表面之间具有空腔402;多个下压力调整元件408,位于通过基板41的几何中心的垂直轴vas不同径向距离处;多个光学垂直位移量测单元(相应激光源472、相应像素化影像感测器478),该些光学垂直位移量测单元包括相应激光源472,配置以入射角α发射入射激光束474至背侧板403的顶面上,以在位于通过基板41的几何中心的垂直轴vas不同径向距离的相应反射点475引起全反射,光学垂直位移量测单元亦包括相应像素化影像感测器478,配置以侦测从入射激光束474的相应反射激光束476在相应反射点475处发生全反射的像素位置479。

159.总体参照图1至图5b及步骤720,cmp方法包含在基板41接触研磨垫12的顶面且在平台10旋转时,对背侧板403施加下压力以研磨基板41的底面部分。

160.总体参照图1至图5b及步骤730,cmp制程包含基于基板41的底面部分的研磨速率或研磨厚度的径向分布改变多个下压力调整元件408中的每一者局部地施加于背侧板403的下压力分量的量值。

161.大致上,制程控制器50可包括与制程通信的处理器及记忆体,且可设置处理器可执行的指令,以执行上文所描述的功能的每一者及/或任一者。在一实施例中,制程控制器50可配置以基于反射激光束476的像素位置479的变化在反射点475下方的每一位置决定基板41的底面部分的研磨速率及研磨厚度,其可配置以基于基板41的底面部分的研磨速率或研磨厚度的径向分布决定多个下压力调整元件408中的每一者局部地施加于背侧板403的下压力分量的量值。

162.在一实施例中,制程控制器50可配置以在基板41的底面部分的研磨速率或研磨厚度低于平均的径向距离处局部地增大下压力,且在基板41的底面部分的研磨速率或研磨厚度高于平均的径向距离处减小下压力。

163.在一实施例中,制程控制器50可配置以通过决定具有最高侦测束强度的影像像素的相应位置或通过使强度分布曲线符合相应像素化影像感测器478内的相应量测束强度分布来决定相应反射激光束476的中心点的位置。

164.用于实施结合本揭露的实施例描述的各种说明性逻辑、逻辑区块、模块及电路的硬件可用通用处理器、数字信号处理器(dsp)、特定应用集成电路(asic)、现场可程序化门阵列(fpga)或其他可程序化的逻辑元件、分离的门或晶体管逻辑、分离的硬件组件或任何经设计以执行本揭露所描述功能的任何组合来实施或执行。通用处理器可为微处理器,但在替代者中,处理器可为任何习知的处理器、控制器、微控制器或状态机。亦可将处理器实施为接收器智能物件的组合,例如dsp与微处理器的组合、多个微处理器、一或多个微处理器与dsp核心的结合或任何其他此类设置。替代地,可通过给定功能特定的电路执行一些操作或方法。

165.在一或多个实施例中,可在硬件、软件、固件或其任何组合中实施所描述的功能。如果在软件中实施,则可将功能储存为非暂时性计算机可读取储存媒体或非暂时性处理器可读取储存媒体上的一或多个指令或码。本揭露的方法或演算法的操作可包含于处理器可执行的软件模块或处理器可执行的指令中,其可驻留于非暂时性计算机可读取或处理器可读取储存媒体上。非暂时性计算机可读取或处理器可读取储存媒体可为可由计算机或处理器存取的任何储存媒体。作为实施例而非限制,此非暂时性计算机可读取或处理器可读取储存媒体可包括ram、rom、eeprom、flash记忆体、cd-rom或其他光磁盘储存器、磁盘储存器或其他磁性储存智能物件,或可用于以指令或数据结构的形式储存所要的程序码且可通过计算机存取的其他媒体。本揭露所使用的磁盘(disk)及光盘(disc)包括光盘(cd)、激光光盘、光盘、数字光盘(dvd)、软磁盘及蓝光光盘,其中磁盘(disk)总是磁性地再现数据,而光盘(disc)通常用激光复再现数据。以上的组合通常包括于非暂时性计算机可读取及处理器可读取媒体的范畴内。另外,方法或演算法的操作可驻留为非暂时性处理器可读取储存媒体及/或计算机可读取储存媒体上的码及/或指令中的一者或任何组合或子集。

166.在一实施例中,相应像素化影像感测器中的每一者包含互补金属氧化物半导体(cmos)影像感测器。互补金属氧化物半导体影像感测器包括二维光侦测器单元阵列。在一实施例中,方法进一步包含制程控制器。制程控制器配置以自动运行影像分析程序。影像分析程序通过决定具有最高侦测束强度的影像像素的位置或通过使强度分布曲线符合量测束强度分布,以决定相应反射激光束中的每一者的中心点的位置。在一实施例中,方法包含基于相应反射激光束中的每一者的像素位置的量测变化速率,在研磨基板的底面部分时,决定相应反射点中的每一者下方的基板的底面部分的研磨速率。在一实施例中,方法包含基于相应反射激光束中的每一者的像素位置的量测累积变化,在研磨基板的底面部分时,决定相应反射点中的每一者下方的基板的底面部分的研磨厚度。在一实施例中,光学垂直位移量测单元包含光学垂直位移量测单元。光学垂直位移量测单元配置以产生位于通过基板的几何中心的垂直轴不同径向距离的多个反射点。在一实施例中,cmp装置包含制程控制器。制程控制器配置以基于选自多个像素化影像感测器的相应像素化影像感测器内的反射激光束的像素位置的变化,在研磨基板的底面部分时,决定在反射点下方的每一位置的基板的底面部分的研磨速率或研磨厚度。在一实施例中,其中:cmp装置包含位于通过基板的几何中心的垂直轴不同径向距离的下压力调整元件;以及方法包含在基板的底面部分的研

磨速率或研磨厚度低于平均的径向距离处局部地增大下压力,且在基板的底面部分的研磨速率或研磨厚度高于平均的径向距离处局部地减小下压力。在一实施例中,制程控制器配置以基于基板的底面部分的研磨速率或研磨厚度的径向分布以决定下压力调整元件中的每一者局部地施加于背侧板的下压力分量的量值。在一实施例中,其中:晶圆载体框架包含管状部分及邻接至管状部分的顶外围的顶板部分;背侧板配置以压靠基板,使得基板的底面部分的主要部分与包括晶圆载体框架的管状部分的环形底面的水平面齐平;以及空腔设置在背侧板的顶面与晶圆载体框架的顶板部分的底面之间,且空腔被晶圆载体框架的管状部分侧向包围。在一实施例中,其中:每一相应反射点具有在75度至89.9999度的范围中的入射角;以及入射激光束中的每一者具有在400nm至800nm的范围中的波长。

167.在一实施例中,制程控制器在基板的底面部分的研磨速率或研磨厚度低于平均的径向距离处局部地增大下压力,且在基板的底面部分的研磨速率或研磨厚度高于平均的径向距离处减小下压力。在一实施例中,制程控制器配置以自动运行影像分析程序。影像分析程序通过决定具有最高侦测束强度的影像像素的位置或通过使强度分布曲线符合相应像素化影像感测器中的每一者内的相应量测束强度分布,以决定相应反射激光束中的每一者的中心点的位置。

168.在一实施例中,像素化影像感测器中的每一者包含互补金属氧化物半导体(cmos)影像感测器。互补金属氧化物半导体影像感测器包括一二维光侦测器单元阵列。在一实施例中,制程控制器进一步与处理器可执行的指令设置,以通过决定具有最高侦测束强度的影像像素的位置或通过使强度分布曲线符合量测束强度分布,以决定相应反射激光束中的每一者的中心点的位置。在一实施例中,光学垂直位移量测单元包含光学垂直位移量测单元。光学垂直位移量测单元配置以产生位于通过基板的几何中心的垂直轴不同径向距离的反射点。在一实施例中,制程控制器进一步与处理器可执行的指令设置,以基于选自多个像素化影像感测器的相应像素化影像感测器内的反射激光束的像素位置的变化,在研磨基板的底面部分时,决定在反射点下方的每一位置的基板的底面部分的研磨速率或研磨厚度。在一实施例中,其中:cmp装置包含位于通过基板的几何中心的垂直轴不同径向距离的下压力调整元件;以及制程控制器进一步与处理器可执行的指令设置,以在基板的底面部分的研磨速率或研磨厚度低于平均的径向距离处局部地增大下压力,且在基板的底面部分的研磨速率或研磨厚度高于平均的径向距离处局部地减小下压力。

169.提供揭露实施例的前述描述以使本领域具有通常知识者能作出或使用本技术专利范围。对此等实施例的各种修改对于本领域具有通常知识者将为显而易见的,且可在不脱离权利要求的范畴的情况下将本揭露中界定的一般原理应用于其他实施例。由此,本揭露不意欲限制本揭露中展示的实施例,但应对其赋予符合以下权利要求及本揭露的原理及新特征的最宽范畴。

170.前述概述了几个实施例的特征,使得本领域技术人员可以更好地理解本揭露的样态。本领域技术人员应当理解,他们可以容易地将本揭露用作设计或修改其他过程与结构的基础,以实现与本揭露介绍的实施例相同的目的与/或实现相同的优点。本领域技术人员还应该认识到,这样的等效构造不脱离本揭露的精神与范围,并且在不脱离本揭露的精神与范围的情况下,它们可以在这里执行各种改变,替换与变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1