一种铸造铝硅合金用Al-Nb-B细化剂母合金的制备方法与流程

一种铸造铝硅合金用al

‑

nb

‑

b细化剂母合金的制备方法

技术领域

1.本发明属于铸造铝合金技术领域,涉及一种铸造铝硅合金用al

‑

nb

‑

b细化剂母合金的制备方法。

背景技术:

2.铸造al

‑

si合金具有良好的力学性能和优良的铸造性能,在汽车、轨道交通,航空航天等领域有着广泛的应用,细化铸造铝硅合金的微观组织可以提高合金的致密度、减轻铸件的热裂和偏析倾向、降低气孔率,从而达到提高合金综合力学性能的目的。在众多细化晶粒的方法中,添加晶粒细化剂是一种低成本,效率高,被铸造行业广泛接受的一种晶粒细化方式。然而,目前市场上应用广泛的含ti细化剂(al

‑

5ti

‑

b等)无法有效细化si含量高于5wt.%的铝合金,这是由于ti元素与si元素在熔炼过程中会发生反应形成ti

‑

si金属间化合物,消耗掉了细化剂的有效形核质点(tib2,al3ti),造成了细化剂的“si中毒”现象。研究者们曾尝试通过改变含ti细化剂的化学成分等方式来解决“si中毒”问题,但仍未达到理想效果。由此可见,铸造al

‑

si合金领域长期以来缺少有效的晶粒细化剂,这一问题大大限制了铸造al

‑

si合金的应用。

3.近年来,研究者们致力于开发新型细化剂以解决上述问题,专利cn104583429a“用于晶粒细化的al

‑

nb

‑

b母合金”公开了一种新型al

‑

nb

‑

b细化剂,制备细化剂母合金的原料为纯al,单质nb粉和kbf4粉末,制备温度为800~850℃,保温时间为2h,期间使用非反应性陶瓷棒搅拌。该种细化剂具有良好的抗si毒化作用,原因在于nb与si在常规的熔炼温度下不发生反应,并且该种细化剂可以显著细化中高si含量的铝合金微观组织;但是,按照该方法得到的al

‑

nb

‑

b细化剂母合金在应用过程中存在着以下问题:1.上述细化剂制备所使用的nb源材料为单质nb粉,价格极高,不适合工业大规模生产。2.al

‑

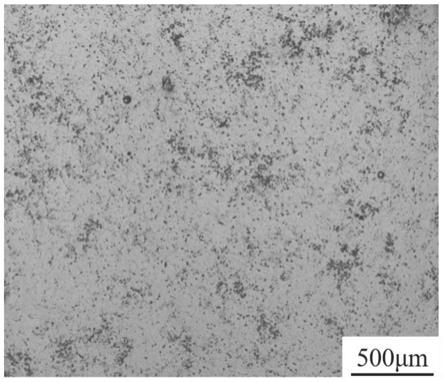

nb

‑

b细化剂母合金存在组织成分不均匀,有效元素nb收得率低的问题。3.在细化al

‑

si合金时,随浇铸时间增加,母合金细化效果衰退,即先浇铸的样品其晶粒尺寸明显小于后浇铸的样品。专利cn 109385542 a“用于晶粒细化的铝铌硼合金杆的制备方法”中,发明人对al

‑

nb

‑

b合金铸锭进行了挤压变形,该方法显著提高了细化剂母合金的抗衰退能力,但是挤压后的细化剂合金杆成分仍不均匀。专利cn 111705232 a“用于晶粒细化的铝铌硼中间合金制备方法及铝铌硼中间合金及铝铌硼铸锭及铝铌硼合金索绳”与cn 109022931 a“一种铝铌硼中间合金、其制备方法及其应用”采用al

‑

nb中间合金制备al

‑

nb

‑

b细化剂母合金,大幅降低了细化剂母合金的制备成本,此外,二者分别使用不同方法优化了al

‑

nb

‑

b细化剂母合金的组织成分均匀性,但是其效果仍不理想,仍存在组织成分均匀性较差的问题。

4.由上可知,al

‑

nb

‑

b细化剂具有广泛的应用前景,但是上述细化剂组织成分不均匀、有效元素收得率低,细化效果衰退的问题对细化剂母合金制备及后续铝合金铸件生产与质量抽检等环节造成严重影响,严重限制了al

‑

nb

‑

b细化剂的商业应用,成为本领域亟待解决的问题。

技术实现要素:

5.本发明的目的在于克服使用传统工艺制备al

‑

nb

‑

b细化剂母合金时存在的组织成分不均匀,细化剂有效元素收得率低及细化效果衰退的问题,而提供一种铸造铝硅合金用al

‑

nb

‑

b细化剂母合金的制备方法。

6.本发明的构思:

7.针对背景技术中存在的问题,本发明的研究人员对其原因进行了探讨,发现:

8.1.已有细化剂制备工艺浇铸温度相对较低,多为800~850℃,在此温度下坩埚内的合金熔体中存在着大量固相形核质点(al3nb,nbb2),而细化剂形核质点密度远高于al熔体,在细化剂母合金制备与随后的铝合金接种过程中,形核质点会在重力的作用下在合金熔体中发生沉降现象,造成了细化剂母合金组织成分不均匀、细化al

‑

si合金时细化效果衰退的问题;虽然对al

‑

nb

‑

b合金铸锭进行挤压(cn 111705232 a)可以显著降低细化剂形核质点的尺寸,降低形核质点的沉降速率,提高细化剂的抗衰退能力,但是由于挤压前合金铸锭的成分均匀性难以控制,挤压后的细化剂合金杆成分仍不均匀;专利cn 111705232 a与cn 109022931 a在1200℃附近熔炼纯铝与al

‑

nb中间合金原料,但是浇铸温度均位于800℃附近,合金液的降温过程中,合金熔体中固相形核质点逐渐增多,,形核质点拥有充足的沉降时间,导致细化剂组织成分均匀性较差;

9.2.nb在al中的溶解度极低,制备al

‑

nb

‑

b细化剂的原料nb粉或al

‑

nb中间合金块的熔点远高于细化剂的制备温度(800

‑

850℃),原料反应缓慢、无法充分溶解,这便造成了细化剂有效元素收得率低的问题;

10.3.细化剂形核质点会在表面能降低的驱动下自发团聚,加剧细化剂形核质点的沉降、组织成分不均匀等问题。

11.基于上述构思,为实现上述目的,本发明所提供的技术解决方案是:

12.一种铸造铝硅合金用al

‑

nb

‑

b细化剂母合金的制备方法,其特殊之处在于,包括以下步骤:

13.1)配料

14.按照需要的细化剂母合金化学元素组成称取原料;

15.2)高温熔炼

16.将步骤1)称取的原料混合,在不低于1200℃的温度下进行熔炼,得到合金熔体;熔炼过程中对熔体进行搅拌;

17.3)快速凝固

18.将步骤2)得到的合金熔体除气扒渣后进行浇铸,快速凝固后得到al

‑

nb

‑

b细化剂母合金;

19.所述浇铸温度与步骤2)中熔炼温度相同。

20.进一步地,步骤1)具体为:

21.按照细化剂母合金化学元素组成al:84

‑

99.6wt.%、nb:0.2

‑

8wt.%、b:0.2

‑

8wt.%,各元素质量百分比总和为100%的要求称量纯al,al

‑

nb中间合金、al

‑

b中间合金。

22.进一步地,采用不同型号的熔炼设备,步骤2)中的加料顺序也会做相应的调整,分别为:

23.将三种原料同时置于坩埚中升温,达到所需熔炼温度后,保温0.5

‑

10h,得到合金

熔体,熔炼过程中对熔体进行搅拌;

24.或者,先将纯al置于坩埚中,升温至所需熔炼温度,再将剩余两种原料同时加入,保温0.5

‑

10h,得到合金熔体,熔炼过程中对熔体进行搅拌;

25.或者,先将纯al置于坩埚中,升温至所需熔炼温度,再加入剩余两种原料的其中一种,保温0.5

‑

10h,最后加入剩余一种原料,保温0.5

‑

10h,且两种原料反应时间之和不超过10h,得到合金熔体,熔炼过程中对熔体进行搅拌;

26.上述搅拌方式不限于机械搅拌和电磁搅拌;且无论采用上述哪种加料顺序,制备得到的细化剂母合金均符合发明目的的要求。

27.进一步地,步骤2)中的熔炼温度为1600℃

‑

1800℃,其升温方式为发热体加热或感应加热;

28.其中,发热体加热中的发热体为石墨、硅钼棒或电阻丝,除此以外,也可采用其他发热体。

29.进一步地,步骤3)中,快速凝固的方式为铜模快速凝固,其冷却速率不低于10k/s。

30.一种铸造铝硅合金用al

‑

nb

‑

b细化剂母合金,其特殊之处在于:采用上述制备方法制备获得;其形核质点相由al3nb相、nbb2相和alb2相中的一种或多种构成,基体相为α

‑

al相。

31.进一步地,al3nb相的尺寸不超过20微米,nbb2相的尺寸不超过10微米,alb2相的尺寸不超过10微米。

32.进一步地,该al

‑

nb

‑

b细化剂母合金不同部位nb元素的平均收得率不低于70%。

33.一种铸造铝硅合金,其特殊之处在于,采用上述制备方法制得的al

‑

nb

‑

b细化剂母合金细化得到;其有效元素nb在铸造铝硅合金中的含量为0.001wt.%~1.0wt.%。

34.进一步地,其si含量不低于5.0wt.%;α

‑

al晶粒尺寸低于400微米。

35.本发明的优点是:

36.1.本发明制备al

‑

nb

‑

b细化剂母合金采用“高温熔炼

‑

快速凝固”的方式。使用高温熔炼

‑

快速凝固法制备细化剂母合金时,高的熔炼温度使得细化剂母合金在熔炼过程中保持着较高比例的均匀液相,在熔炼过程中几乎不存在固相的形核质点,防止了形核质点在坩埚中的沉降与团聚现象,提高了有效元素的收得率与成分均匀性。

37.2.使用高温熔炼

‑

快速凝固法制备细化剂母合金时,形核质点在快速凝固过程中原位析出,同时高的冷却速度抑制了形核质点的沉降,长大与团聚现象。与传统低温工艺制备的细化剂母合金相比,其形核质点更加细小,分布更加弥散均匀。

38.3.高温熔炼

‑

快速凝固法使得原料反应充分,成分均匀,所制备的al

‑

nb

‑

b细化剂母合金其nb元素平均收得率不低于70%,相较传统低温工艺有着显著的提高。

39.4.高温熔炼

‑

激冷凝固法所制备的al

‑

nb

‑

b细化剂母合金与传统低温工艺制备的al

‑

nb

‑

b细化剂母合金相比具有更好的成分均匀性,细化铝合金时,铝合金中的实际nb含量较高,因此具有更好的细化效果。

附图说明

40.图1为发明实施例1中al

‑

2nb

‑

0.2b细化剂母合金的金相组织照片。

41.图2为发明实施例2中al

‑

4nb

‑

0.4b细化剂母合金的金相组织照片。

42.图3为传统低温工艺制备al

‑

5nb

‑

0.5b细化剂母合金金相组织照片。

43.图4为发明实施例1中al

‑

nb

‑

b细化剂母合金的xrd图谱。

44.图5为发明实施例2中al

‑

nb

‑

b细化剂母合金的xrd图谱。

45.图6为未添加细化剂的alsi10mg合金晶粒尺寸图。

46.图7为添加传统工艺所制备的al

‑

5nb

‑

0.5b细化剂母合金后alsi10mg合金的晶粒尺寸图。

47.图8为添加实施例2制备细化剂母合金后alsi10mg合金晶粒尺寸图。

具体实施方式

48.以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

49.实施例1:

50.一种铸造al

‑

si合金用al

‑

nb

‑

b细化剂母合金的制备方法,包括以下步骤:

51.步骤1.按照al:97.8wt.%、nb:2wt.%、b:0.2wt.%的化学元素组成和质量百分比,称取al(纯度99.99%)100克,al

‑

66wt.%nb合金3.32克,al

‑

3wt.%b合金7.38克作为原料;

52.步骤2.将纯铝置于刚玉坩埚中,采用硅钼棒作为发热体,加热升温至1700℃后,加入称量好的al

‑

nb中间合金与al

‑

b中间合金,搅拌均匀;

53.步骤3.将上述合金熔体保温2h,15min机械搅拌一次;

54.步骤4.将温度为1700℃的合金熔体除气扒渣后浇入铜模,快速凝固后获得al

‑

nb

‑

b细化剂母合金。

55.实施例2:

56.一种铸造al

‑

si合金用al

‑

nb

‑

b细化剂母合金的制备方法,包括以下步骤:

57.步骤1.按照al:95.6wt.%、nb:4wt.%、b:0.4wt.%的化学元素组成和质量百分比,称取al(纯度99.99%)138克,al

‑

66wt.%nb合金10.2克,al

‑

3wt.%b合金22.8克作为原料。

58.步骤2.将三种原料同时置于刚玉坩埚中,采用感应加热的方式,加热升温至1600℃。

59.步骤3.将合金熔体保温0.5h,期间加以电磁搅拌。

60.步骤4.将温度为1600℃的合金熔体除气扒渣后浇入铜模,快速凝固后获得细化剂母合金。

61.实施例3:

62.一种铸造al

‑

si合金用al

‑

nb

‑

b细化剂母合金的制备方法,包括以下步骤:

63.步骤1.按照al:95.6wt.%、nb:4wt.%、b:0.4wt.%的化学元素组成和质量百分比,称取al(纯度99.99%)552克,al

‑

66wt.%nb合金40.8克,al

‑

3wt.%b合金91.2克作为原料。

64.步骤2.将纯铝放入石墨黏土坩埚中,采用感应加热的方式,加热升温至1400℃。

65.步骤3.将al

‑

nb中间合金加入纯铝中,保温30min,每15min使用搅拌棒搅拌一次。

66.步骤4.将al

‑

b中间合金加入合金熔体中,保温15min,反应结束后使用搅拌棒搅拌一次。

67.步骤5.精炼除气后将上述合金液在1400℃浇入铜模,快速凝固获得细化剂母合金。

68.实施例4:

69.一种铸造al

‑

si合金用al

‑

nb

‑

b细化剂母合金的制备方法,包括以下步骤:

70.步骤1.按照al:95.6wt.%、nb:4wt.%、b:0.4wt.%的化学元素组成和质量百分比,称取al(纯度99.99%)552克,al

‑

66wt.%nb合金40.8克,al

‑

3wt.%b合金91.2克作为原料;

71.步骤2.将纯铝和al

‑

b中间合金放入石墨黏土坩埚中,采用感应加热的方式,加热升温至1400℃;

72.步骤3.将al

‑

nb中间合金加入合金熔体中,保温30min,每15min使用搅拌棒搅拌一次。

73.步骤4.精炼除气后将上述合金液在1400℃浇入铜模,激冷获得细化剂母合金。

74.实施例5:

75.一种铸造al

‑

si合金用al

‑

nb

‑

b细化剂母合金的制备方法,包括以下步骤:

76.步骤1.按照al:97.8wt.%、nb:2wt.%、b:0.2wt.%的化学元素组成和质量百分比,称取al(纯度99.99%)100克,al

‑

66wt.%nb合金3.32克,al

‑

3wt.%b合金7.38克作为原料;

77.步骤2.将三种原料同时放入刚玉坩埚中,采用真空感应加热的方式,加热升温至1700℃,保温30min,期间搅拌;

78.步骤3.将温度为1700℃的合金熔体除气扒渣后浇入铜模,快速凝固后获得al

‑

nb

‑

b细化剂母合金。

79.分析与测试:

80.采用金相显微镜观察实施例1,2中细化剂母合金的微观组织,如图1,2所示。与使用传统低温工艺制备细化剂母合金(图3)相比,形核质点尺寸降低,分布更加均匀弥散。

81.采用x射线衍射分析al

‑

nb

‑

b细化剂母合金的物相结构,由图4,5可知,细化剂主要由a

‑

al相,nbb2相,al3nb相构成。

82.采用电感耦合等离子光谱(icp

‑

ase)测定al

‑

nb

‑

b母合金的成分,如表1所示,测试结果表明其nb元素平均收得率不低于70%,与使用传统低温工艺制备的细化剂相比,同一炉料的成分均匀性提高,粒子沉降现象减轻。

83.将采用上述方法制备得到的al

‑

nb

‑

b细化剂母合金加入alsi10mg合金,测试其细化性能,具体包括以下步骤:

84.步骤1:将1000克待细化的alsi10mg合金在石墨坩埚中经电阻炉加热融化后,熔体升温至750℃;

85.步骤2:按最终体系含nb总量为0.075wt.%相熔体中投入实施例2制备的细化剂母合金;

86.步骤3:从添加本实施例制备的细化剂母合金开始计算,静置0.5h后降温至720℃,浇铸于经200℃预热的铜模中。

87.添加实施例2制备的al

‑

nb

‑

b细化剂母合金以及未添加任何细化剂的alsi10mg合金的金相组织如图7和图8所示,金相组织照片表明自制的细化剂母合金具有更好的细化效

果。

88.表1为发明实施例1、实施例2中不同部位收得率的统计数据

[0089][0090]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1