一种重卡用高品质渗碳齿轮钢及其生产方法与流程

1.本发明属于新材料领域;尤其涉及一种重卡用高品质渗碳齿轮钢及其生产方法。

背景技术:

2.随着我国汽车工业的飞速发展,国内汽车市场对大马力商用车高档变速箱用齿轮产品需求量越来越大,目前还是以crmntih系列为主,以及部分mncr系、crnimo系,已无法满足大扭矩重型卡车变速箱用渗碳齿轮钢的使用需求,急需研制新一代高品质重型卡车变速箱用渗碳齿轮用钢,以满足市场需求,但大扭矩重型卡车变速箱用渗碳齿轮钢对质量提出了苛刻要求,不但需要良好的强韧性、耐磨性、耐腐蚀性、良好的淬透性、抗冲击性能和高疲劳寿命,而且还要求变形小、精度高和噪声低,因此研制和生产难度很大。

3.crmntih系齿轮钢因价格成本较低的优点,在我国商用车变速箱齿轮制造中占比最大,但在强韧性匹配、抗冲击性能、耐腐蚀性能、疲劳寿命、淬透性和组织均匀性等方面存在不足,另外,由于大扭矩重型卡车齿轮钢服役环境复杂,质量要求高,现有齿轮钢已无法满足其服役使用需求。

4.为解决现有材料耐腐蚀性能差、疲劳寿命不足、疲劳寿命偏低、淬透性和组织均匀性波动较大等问题,需要设计开发及研制出一种符合我国资源特点的大扭矩重型卡车变速箱用渗碳齿轮钢及其生产方法,实现工业化量产应用,且实物质量达到国际先进水平。

技术实现要素:

5.本发明的目的是提供了一种重卡用高品质渗碳齿轮钢及其生产方法。

6.本发明是通过以下技术方案实现的:

7.本发明涉及一种重卡用高品质渗碳齿轮用21mncrscuh钢,包括以下重量百分比的各化学成分:c:0.16~0.22%,si≤0.18%,mn:1.00~1.40%,p:≤0.020%,s:0.020~0.040%,cr:1.00~1.40%,ni:0.10~0.20%,cu:0.10~0.20%,nb:0.01~0.03%,al:0.025~0.040%,n:0.008~0.015%,h≤0.00015%,o≤0.0012%,其余为fe。

8.本发明所涉及的重卡用高品质渗碳齿轮用21mncrscuh钢,其化学成分设计主要为以下方面:

9.21mncrscuh钢属于低碳铁素体+珠光体型渗碳齿轮钢。成分设计要点:(1)铜:在钢中添加少量铜可提高钢的耐腐蚀性能,齿轮表面形成致密、完整的双层结构防锈层,该锈层紧贴钢基体的内层,附着性强,可减缓腐蚀介质进一步腐蚀钢材内部;从而减轻齿轮在制备及使用过程中的腐蚀程度,进而提高齿轮的使用寿命。(2)硅:在渗碳齿轮钢中极易氧化,当氧从表面侵入时,晶界或晶粒附近的硅比其他元素优先扩散到晶界,与固溶在表面的微量氧在晶界结合成氧化物,并呈网状分布,硅的内氧化物降低了零件表面硬度和疲劳强度,会导致残余应力分布不均,弱化晶界增加了零件开裂的可能性,故尽量减少硅含量,采用低硅的化成成分设计,减少内氧化对渗碳齿轮钢的危害。(3)硫和锰:形成mns夹杂物,弥散细小分布的mns夹杂物可以改善钢的切削性能,硫作为有益元素加入,利于切削性能的改善。(4)

镍:在提高齿轮钢强度的同时,又显著降低钢材韧脆转变温度,有效提高齿轮钢的低温冲击韧性,从而保持良好的塑性和低温韧性。(5)铌:在锻造、加热轧制过程及后期更高温度渗碳过程中,微合金碳氮化物可有效防止晶粒长大,细化晶粒,可在更高的渗碳温度下渗碳,提高渗碳效率。(6)铝和氮:作为显著细化晶粒的元素,在钢中主要以氮化铝析出物的形式存在,可有效阻止其晶粒长大,保证渗碳后齿轮钢有细小而均匀的晶粒度,进一步提高齿轮钢的使用寿命。(7)氧:在钢材中主要以氧化物夹杂和部分固溶氧形式存在,通过氧含量的控制,保证钢材高的纯净度,通过精炼过程良好的脱氧工艺,保证氧含量不大于12ppm。其中,21mncrscuh钢化学成分设计如表1所示:

10.表1单位:%

[0011][0012]

di值参数内控为:di(21mncrscuh)=60

‑

80mm。

[0013]

di值计算方法:25.4

×

0.54c

×

(1+0.7si)

×

(1+3.333mn)

×

(1+2.16cr)

×

(1+0.363ni)

×

(1+3mo)

×

(1+0.365cu)

×

(1+1.73v)

[0014]

本发明还涉及前述的重卡用高品质渗碳齿轮用21mncrscuh钢的生产方法,包括以下步骤:包括consteel电炉初炼、lf炉外精炼、vd真空脱气、控氮控硫、连铸浇注、连铸坯加热、连轧产材七个步骤。

[0015]

所述consteel电炉初炼的工艺参数及具体步骤为:

[0016]

配料:钢铁料由质量百分数90%铁水+质量百分数10%废钢或全铁水组成,为控制钢水气体含量,渣料及合金必须进行烘烤去除水分,原材料不能有锈蚀。;

[0017]

炉体要求:炉体次数≥3火,大包次数≥2火;

[0018]

电炉出钢规定:电炉出钢温度t≥1630℃,出钢时间≥120秒,电炉出钢终点成分控制:c:≥0.08%,p:≤0.015%,残余合格;

[0019]

电炉渣料配比:电炉渣料以石灰、白云石为主,根据渣况分批次加入,渣料总耗量40kg

‑

60kg/t。

[0020]

出钢时大包渣料为石灰、预熔渣、脱氧剂,出钢过程不加入含硅脱氧剂或合金。

[0021]

所述lf炉外精炼的工艺参数及具体步骤为:

[0022]

入lf工位的钢液温度≥1520℃,lf到位后,根据渣况加入石灰、萤石进行调渣,按内控成分调整成分,要求炉渣流动性良好,白渣精炼时间≥35min,lf精炼采用全程吹氩操作,渣系目标成分:cao:45%

‑

55%,sio2:≤15%,mgo:4%

‑

9%,al2o3:20%

‑

30%。

[0023]

所述vd真空脱气的工艺参数为:真空度≤0.5乇,保持时间≥15分钟。

[0024]

所述控氮控硫的工艺参数为:

[0025]

vd后温度≥1580℃吹氮气,保证n含量达到内控要求,根据钢中s含量加入硫铁粗调,并喂入硫线进行微调,保证吊包时s含量稳定且满足内控要求;软吹时间≥15分钟。

[0026]

所述连铸浇注的工艺参数为:

[0027]

连铸浇注过热度20

‑

35℃,做好过热度与拉速的匹配,采用电磁搅拌技术,保证连铸坯质量;铸坯及时入坑缓冷,缓冷时间:250mm

×

280mm坯≥36h,410mm

×

530mm坯≥48h。

[0028]

所述铸坯加热的工艺参数为:

[0029]

250mm

×

280mm连铸坯加热制度:预热段温度≤850℃,加热一段温度950~1150℃,加热二段温度1160~1240℃,均热段温度1180~1240℃;连铸坯总加热时间≥4.5h,保证高温扩散时间;

[0030]

410mm

×

530mm连铸坯加热制度:预热段温度≤850℃,加热一段温度950~1150℃,加热二段温度1160~1240℃,均热段温度1180~1240℃;连铸坯总加热时间≥6.5h,保证高温扩散时间。

[0031]

所述连轧产材的工艺参数为:

[0032]

轧制前连铸坯水除鳞控制:单道次多喷头喷水高压除鳞,保证水除鳞率≥95%;

[0033]

过程温度控制:开轧温度≥1000℃,终轧温度900~1000℃,钢材下冷床后及时入保温坑保温,保温时间≥48h。

[0034]

本发明具有以下优点:

[0035]

(1)本发明的一种重卡用高品质渗碳齿轮用21mncrscuh钢,以c、mn、cr为基础,合理搭配少量ni、nb、cu等元素设计,化学成分设计合理,使齿轮在强韧性、淬透性、耐蚀性、疲劳性能、渗碳效率等方面均较目前使用的crmntih系、mncr5系、crnimo系齿轮钢得到较大幅度提升,综合性能优良,并已实现工业化装机应用,丰富了重卡用高品质渗碳齿轮钢材料体系。

[0036]

(2)本发明的一种重卡用高品质渗碳齿轮用21mncrscuh钢,以我国资源丰富的c、mn、cr为基础进行设计,保证了21mncrscuh钢相对较低的生产成本和资源保障能力,为重卡用高品质渗碳齿轮用21mncrscuh钢的工业化稳定批量生产提供了保证。

[0037]

(3)本发明的一种重卡用高品质渗碳齿轮用21mncrscuh钢及其生产方法,采用电炉+lf+vd+连铸连轧的通用性生产工艺流程,经过各工序工艺优化后进行生产,可实现批量稳定生产及生产工艺的推广应用。

附图说明

[0038]

图1是奥氏体晶粒度的效果图;

[0039]

图2是奥氏体晶粒度的显微组织图;

[0040]

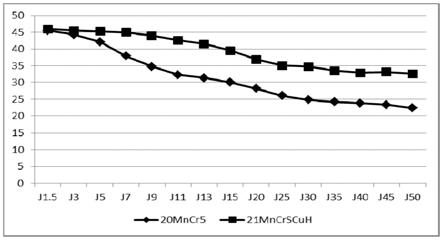

图3是本发明方法制备得到的渗碳齿轮用21mncrscuh钢轧材的全带末端淬透性曲线图。

具体实施方式

[0041]

下面结合具体实施例对本发明进行详细说明。应当指出的是,以下的实施实例只是对本发明的进一步说明,但本发明的保护范围并不限于以下实施例。

[0042]

实施例1

[0043]

本实施例涉及一种重卡用高品质渗碳齿轮用21mncrscuh钢的生产方法,包括consteel电炉初炼、lf炉外精炼、vd真空脱气、控氮控硫、连铸浇注、连铸坯加热、连轧产材七个步骤,具体实施如下:

[0044]

(1)consteel电炉初炼

[0045]

配料:钢铁料由90%铁水+10%废钢或全铁水组成,为控制钢水气体含量,渣料及合金必须进行烘烤去除水分,原材料不能有锈蚀。

[0046]

炉体要求:炉体次数≥3火,大包次数≥2火;

[0047]

电炉出钢规定:电炉出钢温度t≥1630℃,出钢时间≥120秒,电炉出钢终点成分控制:c:≥0.08%,p:≤0.015%,残余合格。

[0048]

电炉渣料配比:电炉渣料以石灰、白云石为主,根据渣况分批次加入,渣料总耗量40kg

‑

60kg/t。

[0049]

出钢时大包渣料为石灰、预熔渣、脱氧剂,出钢过程不加入含硅脱氧剂或合金。

[0050]

(2)lf炉外精炼

[0051]

入lf工位钢液温度≥1520℃,lf到位后,根据渣况加入石灰、萤石进行调渣,按内控成分调整成分,要求炉渣流动性良好,白渣精炼时间≥35min,lf精炼采用全程吹氩操作,渣系目标成分:cao:45%

‑

55%,sio2:≤15%,mgo:4%

‑

9%,al2o3:20%

‑

30%。

[0052]

(3)vd真空脱气

[0053]

在真空气氛下进行脱气处理。真空度≤0.5乇下保持时间≥15分钟;(4)控氮控硫vd后温度≥1580℃吹氮气,保证n含量达到内控要求,根据钢中s含量加入硫铁粗调,并喂入硫线进行微调,保证吊包时s含量稳定且满足内控要求。软吹时间≥15分钟。

[0054]

(5)连铸浇注

[0055]

连铸浇注过热度控制在20

‑

35℃,做好过热度与拉速的匹配,采用电磁搅拌技术,保证连铸坯质量。铸坯及时入坑缓冷,缓冷时间:250mm

×

280mm坯≥36h,410mm

×

530mm坯≥48h。

[0056]

(6)连铸坯加热

[0057]

250mm

×

280mm连铸坯加热制度:预热段温度≤850℃,加热一段温度950~1150℃,加热二段温度1160~1220℃,均热段温度1180~1220℃;连铸坯总加热时间≥4.5h,保证高温扩散时间。

[0058]

410mm

×

530mm连铸坯加热制度:预热段温度≤850℃,加热一段温度950~1150℃,加热二段温度1180~1240℃,均热段温度1180~1220℃;连铸坯总加热时间≥6.5h,保证高温扩散时间。

[0059]

(7)连轧产材

[0060]

轧制前连铸坯水除鳞控制:单道次多喷头喷水高压除鳞,保证水除鳞率≥95%;

[0061]

过程温度控制:开轧温度≥1000℃,终轧温度900~1000℃,钢材下冷床后及时入保温坑保温,保温时间≥48h。

[0062]

根据上述步骤制备的一种重卡用高品质渗碳齿轮用21mncrscuh钢的化学成分和重量百分比为:c 0.16~0.22%,si≤0.18%,mn 1.10~1.40%,p≤0.02%,s0.020~0.035%,cr 1.00~1.40%,ni 0.10~0.20%,cu0.10~0.20%,nb0.02~0.03%,al 0.025~0.035%,n0.010~0.015%,h≤0.00015%,o≤0.0015%,其余为fe。

[0063]

对比例1

[0064]

采用实施例生产方法生产的重卡用高品质渗碳齿轮用21mncrscuh钢,与20mncr5钢进行特性对比检测,具体检测项目包括:非金属夹杂物,轧材奥氏体晶粒等级,力学性能,末端淬透性,显微组织。

[0065]

(1)非金属夹杂物

[0066]

非金属夹杂物测试方法为:分别取不同炉号的正常冶炼炉中冶炼的21mncrscuh和

20mncr5钢液,检测钢液中非金属夹杂物a、b、c、d类和ds,具体检测数据如表2所示:非金属夹杂物的检测数据。

[0067]

表2

[0068][0069]

(2)奥氏体晶粒等级

[0070]

测试21mncrscuh和20mncr5钢轧材奥氏体晶粒等级,本发明得到的高品质渗碳齿轮用21mncrscuh钢轧材的奥氏体晶粒均匀:奥氏体晶粒≥8.0级,横截面奥氏体晶粒极差≤1.0级,较20mncr5钢整体提高1级,奥氏体晶粒结果见图1奥氏体晶粒度,图2显微组织所示,晶粒度检测数据见表3所示:轧材奥氏体晶粒度的检测数据。

[0071]

表3

[0072]

炉号钢种规格/mm奥氏体晶粒度,级20eb0316720mncr51007.020ea0186520mncr51007.020ea0186620mncr51007.020ea0242520mncr51007.020eb0194921mncrscuh1008.020ea0292221mncrscuh1008.020eb0938221mncrscuh1008.020eb0941521mncrscuh1008.0

[0073]

经检测:20mncr5奥氏体化晶粒粗化温度在960℃左右,21mncrscuh奥氏体化晶粒粗化温度可达到1050℃,可完全满足新一代齿轮980℃高温渗碳的工艺要求,并可大幅提高齿轮渗碳效率的要求。

[0074]

(3)力学性能

[0075]

对21mncrscuh和20mncr5钢的力学性能进行测试,本发明得到的高品质21mncrscuh钢的抗拉强度rm≥1200mpa(平均rm=1256mpa),较20mncr5钢平均提高150mpa,屈服强度rel≥1000mpa(平均rel=1077mpa),较20mncr5钢平均提高200mpa,伸长率a≥16%,断面收缩率z≥52%,冲击功aku≥60j,较20mncr5钢均得到提高,力学性能指标较20mncr5钢整体提升,综合性能提高明显,具体检测数据见表4所示:力学性能检测数据。

[0076]

表4

[0077][0078]

(4)末端淬透性

[0079]

对21mncrscuh和20mncr5钢的末端淬透性进行测试,本发明得到的高品质21mncrscuh钢的末端淬透性值j9≥42hrc,j15≥37hrc,同一点距硬度值极差≤4hrc,较高的末端淬透性可用于生产大直径齿轮、齿轴产品,极低的末端淬透性极差有利于减小齿轮变形量,齿轮组织、硬度均匀性,提高产品稳定性。末端淬透性曲线如图3所示,关键点末端淬透性检测数据见表5所示:末端淬透性检测数据。

[0080]

表5

[0081][0082]

(5)显微组织

[0083]

对本发明制得的高品质渗碳齿轮用21mncrscuh钢轧材显微组织进行观察,结果如图3所示,本发明得到的高品质渗碳齿轮用21mncrscuh钢的组织为铁素体+珠光体组织,且组织均匀。

[0084]

将本发明制得的高品质渗碳齿轮用21mncrscuh钢用于重卡高档变速箱齿轮制造,齿轮各项性能优良,完全满足重卡高档变速箱齿轮的性能要求。

[0085]

本发明的一种高品质渗碳齿轮用21mncrscuh钢及其生产方法,实现了产品强韧性优良、疲劳性能良好、耐腐蚀性较好、性能稳定的目标,生产工艺通用性强,实物质量达到国际先进水平,创造了高品质渗碳齿轮钢品牌,实现了工业化批量装机应用,丰富了重卡用高品质渗碳齿轮钢材料体系。

[0086]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1