屏蔽盖的制作方法和屏蔽盖与流程

1.本发明涉及电子设备加工技术领域,具体地,涉及一种屏蔽盖的制作方法和利用该制作方法所制作的屏蔽盖。

背景技术:

2.在汽车制造技术领域中,汽车内部的通信设备和电池等装置的壳体尤其是盖体,对屏蔽性有极高的要求,以避免与其它装置产生干扰。传统的汽车零部件供应商通常采用金属材料制作该些盖体,保证其具有良好的屏蔽性能。

3.例如车载t

‑

box(telematics box),作为车联网系统中的重要部分,主要用于和后台系统/手机app通信,实现手机app的车辆信息显示与控制。当用户通过手机端app发送控制命令后,tsp后台会发出监控请求指令到车载t

‑

box,车辆在获取到控制命令后,通过can总线发送控制报文并实现对车辆的控制,最后反馈操作结果到用户的手机app上,仅这个功能可以帮助用户远程启动车辆、打开空调、调整座椅至合适位置等。车载t

‑

box本质上为一网关,即通信设备。在实际应用过程中,为了避免其与汽车中其它通信设备之间产生信号相互干扰的现象,通常将车载t

‑

box的盖体设置为金属盖体,起到屏蔽信号的作用。

4.但是随着越来越多的汽车超轻量化的方向发展,汽车厂家对于汽车中零部件的参数指标,不再仅限于功能性方面,还对重量作出了一定的要求,从而尽可能的降低整车的重量。有鉴于此,传统的金属压制而成的车载t

‑

box盖体,需要作出降低重量的改进。

技术实现要素:

5.本发明是为了解决上述技术问题而做出的,其目的是提供一种屏蔽盖的制作方法,可制作出质量轻且具有良好的屏蔽性能的屏蔽盖。

6.为了实现上述发明目的,本发明提供一种屏蔽盖的制作方法,包括:

7.以工程塑料制作预设形状的屏蔽盖本体;

8.对所述屏蔽盖本体进行喷砂处理,使其表面粗化;

9.将屏蔽盖本体置于超声波清洗液中进行超声波清洗;

10.依次对所述屏蔽盖本体进行化学粗化、中和、沉积催化剂、解胶和化学镀镍处理;

11.镭雕去除所述屏蔽盖本体的内侧壁与外侧壁之间的镍层;

12.将所述屏蔽盖本体置于电镀挂具上,使所述电镀挂具上的导电针抵接在所述屏蔽盖本体的内侧壁上,之后放入电镀池内进行镀铜,形成铜屏蔽层。

13.优选地,对所述屏蔽盖本体进行喷砂处理时,采用60

‑

120目的白刚玉作为喷料,喷砂压力为0.3

‑

0.6mpa,屏蔽盖本体走速15

‑

30mm/s,喷砂头摇摆速度30

‑

60mm/s。

14.优选地,将屏蔽盖本体置于超声波清洗液中进行超声波清洗时,超声波清洗剂的含量20

‑

50g/l,温度40

‑

50℃,清洗时间3

‑

5min,超声波频率20

‑

40khz。

15.优选地,对所述屏蔽盖本体进行化学粗化时,采用铬酐和硫酸混合溶液,其中铬酐浓度为200

‑

400g/l,硫酸浓度为200

‑

400g/l,粗化温度60

‑

80℃,粗化时间10

‑

30min。优选

地,所述屏蔽盖本体的内侧具有一个以上的容置腔;

16.在将所述屏蔽盖本体置于电镀挂具上之前,镭雕去除所述容置腔之间的镍层。

17.优选地,在制作预设形状的屏蔽盖本体时,还在所述容置腔内设置固定所述导电针的凸台,所述凸台上设有固定孔。

18.优选地,在沉积催化剂时,在催化剂溶液内持续振动所述屏蔽盖本体。

19.优选地,在进行镭雕处理时,镭雕机功率为20

‑

80w,频率为10

‑

30khz,速度为3000

‑

5000mm/s。

20.优选地,在对所述屏蔽盖本体进行镀铜之后,还对所述屏蔽盖本体依次进行退镍处理、电镀高磷镍和镍封孔处理。

21.此外,本发明还涉及一种屏蔽盖,采用如上所述的屏蔽盖的制作方法制作而成。

22.根据上面的描述和实践可知,本发明所述的屏蔽盖的制作方法,通过对预制成型的屏蔽盖本体依次进行喷砂、超声波清洗、化学粗化、中和、沉积催化剂、解胶、化学镀镍、镭雕去除部分镍层和电镀铜最终可形成铜屏蔽层,令工程塑料制成的屏蔽盖本体具有了屏蔽性。该方法制作的屏蔽盖质量轻且具有良好的屏蔽性能。

23.另外,该制作方法中加入了镭雕工序,可以在屏蔽盖本体上设置绝缘带,可区分电镀区和非电镀区,在后续电镀屏蔽层时可选择性电镀,即仅在需要的位置电镀屏蔽层。

24.此外,该制作方法中设置了喷砂和化学粗化两种粗化工序,既保证屏蔽盖本体表面具有良好的粗糙度,还可确保其表面不会因化学粗话时间过长而出现发白、发黑、多彩等现象。

附图说明

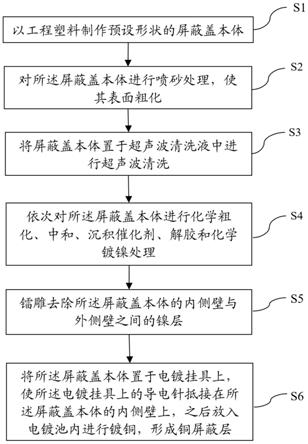

25.图1是本发明的一个实施例涉及的屏蔽盖的制作方法的流程示意图。

26.图2是本发明的一个实施例涉及的屏蔽盖的结构示意图。

27.图中:1、屏蔽盖本体,2、容置腔,3、凸台。

具体实施方式

28.现在将参考附图更全面地描述示例性实施方式。然而,示例性实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本公开将更加全面和完整,并将示例性实施方式的构思全面地传达给本领域的技术人员。所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中。

29.图1是本发明的一个实施例涉及的屏蔽盖的制作方法的流程示意图。如图1所示,该屏蔽盖的制作方法包括如下步骤:

30.步骤s1:以工程塑料制作预设形状的屏蔽盖本体。

31.在该实施例中,采用pc/abs材料(聚碳酸酯和丙烯腈

‑

丁二烯

‑

苯乙烯共聚物混合物),以及注塑的工艺制成预设形状的屏蔽盖本体。例如图2示出了该实施例中的屏蔽盖本体1的一种结构。该屏蔽盖本体1应用于车载t

‑

box上,因此其内侧需要设置多个通信设备。参考图2,该屏蔽盖本体1的内侧设置了多个容置腔2,用于容置不同的通信设备,且各个容置腔2内的通讯设备之间需要确保不会产生信号干扰,因此需要在各个容置腔2的内侧壁上设置屏蔽层。

32.需要注意的是,该实施例中,以车载t

‑

box的屏蔽盖来描述屏蔽盖的制作方法,在其它实施例中,屏蔽盖内侧仅有一个需要屏蔽的设备时,屏蔽盖本体的内侧无需设置上述多个容置腔。此外,该实施例中以pc/abs材料的屏蔽盖来描述该制作方法,对于其他工程材料制作的屏蔽盖本体,同样适用该制作方法。

33.步骤s2:对屏蔽盖本体1进行喷砂处理,使其表面粗化。

34.该步骤即对屏蔽盖本体1进行物理粗化,具体采用了喷砂处理的方法。通过对对屏蔽盖本体1进行物理粗化,可减少后续对屏蔽盖本体1进行化学粗化的时间,同时还可保证屏蔽盖本体1在进行化镀处理前,其表面可具有高密度的微观凹坑,从而达到化镀所需的锚效应。

35.在喷砂时,喷料太细则屏蔽盖本体1表面的粗糙度达不到要求,喷料太粗则屏蔽盖本体1表面太过粗糙,影响其外观。另外,屏蔽盖本体的走速同样影响粗化的程度。此外,由于屏蔽盖本体1的内侧存在多个容置腔,传统的喷砂处理,不能确保屏蔽盖本体1的各个位置均可得到粗化。因此,在喷砂时将喷砂头加入摇摆的动作,保证屏蔽盖本体1的表面可以均匀地粗化。

36.具体地,在喷砂处理过程中,采用60

‑

120目的白刚玉作为喷料,喷砂压力为0.3

‑

0.6mpa,屏蔽盖本体走速15

‑

30mm/s,喷砂头摇摆速度30

‑

60mm/s。

37.在一实施例中,采用80目的白刚玉作为喷料,喷砂压力为0.6mpa,屏蔽盖本体走速20mm/s,喷砂头摇摆速度40mm/s,可达到较好的粗化效果。

38.步骤s3、将屏蔽盖本体1置于超声波清洗液中进行超声波清洗,以去除屏蔽盖本体1上残留的砂尘及油脂。

39.实际操作中,超声波清洗时间过长,屏蔽盖本体1表面的微观凹坑受到磨损,粗糙程度会降低,影响后续化镀镀层的结合力;超声波清洗时间过短,产品表面的砂尘颗粒难以清洗干净,使其表面无附着力,亦会影响后续化镀镀层的结合力。

40.具体地,在超声波清洗时,超声波清洗液中的超声波清洗剂的含量20

‑

50g/l,温度40

‑

50℃,清洗时间3

‑

5min,超声波频率20

‑

40khz

41.超声波清洗液中含有表面活性剂成分,可以定向均匀地排列在上述屏蔽盖本体1的表面,在后续的化学粗化处理时,使屏蔽盖本体1的表面可与化学粗化用的溶液充分且均匀地接触,从而提高化学粗化的效率和均匀性。同时超声波清洗液中的有机溶剂可以消除屏蔽盖本体1中的部分残余应力,使其结构更加稳定。

42.步骤s4、依次对屏蔽盖本体1进行化学粗化、中和、沉积催化剂、解胶和化学镀镍处理。

43.其中,化学粗化采用铬酐和硫酸混合溶液,铬酐的浓度为200

‑

400g/l,硫酸的浓度为200

‑

400g/l,粗化温度60

‑

80℃,粗化时间10

‑

30min。

44.化学粗化可使屏蔽盖本体1材料表面呈现微观粗糙,增加后续镀层与屏蔽盖本体1的接触面积,提供锚效应;同时使屏蔽盖本体1表面由疏水性变为亲水性,更便于电镀液在表面的浸润;经过粗化后使屏蔽盖本体1表面带负电荷,容易吸附sn

2+

、ag

+

等离子,使后续的中和、沉积催化剂和化学镀镍能顺利进行。但是在化学粗化过程中,粗化时间过长会导致屏蔽盖本体1变色,出现发白、发黑、多彩等现象,而粗化时间过短则影响镀层的附着力,严重时镀层会直接脱落。

45.因屏蔽盖本体1对外观的要求较高,为了避免化学粗化时间过长带来的变色问题。因此在该制作方法中,缩短了化学粗化的处理时间,同时在化学粗花前引入了物理粗化,确保屏蔽盖本体1的表面具有充足的微观凹坑,为后续的镀层提高足够的锚固力。

46.中和的目的是去除化学粗化后残留在屏蔽盖本体1表面微孔中的六价铬和其它杂质。屏蔽盖本体1中残留的六价铬会影响其表面对钯离子的吸附,进而导致漏镀;同时六价离子会氧化锡和胶体钯,随着六价铬和杂质进入钯槽会造成钯槽分解,三价铬离子则不会氧化钯槽液里的sn

2+

,降低了对胶体钯的毒化作用。

47.具体地,中和过程采用异丙醇溶液,浓度为5

‑

15%(体积比),在40

‑

60℃的温度下中和处理5

‑

10min,既可以中和屏蔽盖本体表面化学粗化残留的六价铬,还有利于屏蔽盖本体在后续工序中吸附钯离子。

48.沉积催化剂实际上是把敏化与活化的过程合并在一起,替代了敏化和离子型活化两道工序,该工艺可以提高镀层的结合力。在该实施例中,采用了钯催化剂溶液,钯催化剂溶液中钯浓度为30

‑

60ppm,盐酸的含量为250

‑

350ml/l,沉积催化剂的温度25

‑

35℃,时间5

‑

15min。钯催化剂溶液中含有锡/钯胶体等其它离子,浸泡后钯离子附着在屏蔽盖本体表面,由水解亚锡离子包围,溶液中过多的锡(氯化亚锡)最先与带进的cr

6+

或空气中的o2氧化生成锡胶体,溶液中的nacl可以提高溶液的稳定性,帮助酸将钯离子吸收到屏蔽盖本体的表面。

49.在一个实施例中,为了提高钯的沉积效果,将钯催化剂溶液中钯的浓度设为60ppm,沉积催化剂的温度设为35℃,时间设为15min。

50.此外,该实施例中,由于需要在屏蔽盖本体上电镀一层金属形成屏蔽层,且传统的电镀工艺需要将待镀试件悬挂于挂具上,会在试件上形成孔洞,从而影响屏蔽层的屏蔽性。为此,在屏蔽盖本体上的内侧设置固定电镀挂具上的导电针的凸台3,该凸台3上设有固定孔,固定孔的直径不超3mm。使用时,导电针穿设在该固定孔内。由于固定孔的内径较小,在沉积催化剂时,其内容易存有空气,导致固定孔内表面无钯离子沉积,即固定孔内表面未金属化,最终导致后续化学镀镍和电镀时出现漏镀现象。为此,在沉积催化剂时,需要持续振动屏蔽盖本体,排出固定孔内的空气,确保屏蔽盖本体的表面能够全部金属化。

51.在沉积催化剂之后,由于,屏蔽盖本体1表面在钯催化剂溶液中所吸附的胶体钯周围被二价锡离子(sn

2+

)所包裹着,致使胶体钯不具有催化活性。因此,需要通过解胶工序溶解钯离子周围的二价锡离子,使钯离子裸露并具有催化活性。

52.在解胶工序中,解胶剂溶液中解胶剂的含量在10

‑

30%(体积比),温度45

‑

55℃,时间1

‑

5min。

53.化学镀镍是在屏蔽盖本体1的表面预镀一层金属镍,使屏蔽盖本体1的表面具备导电性,便于进行后续的电镀铜工序。

54.在该工序中,化学镀镍所采用的溶液内ni

2+

的含量为4.5

‑

6.5g/l,nah2po2·

h2o的含量为10

‑

15g/l,ph值8

‑

9,温度40

‑

50℃,时间1

‑

5min。需要注意的是,因后续还设有镭雕工序,化学镀镍过程中所镀镍层的厚度不应过厚,否则镭雕无法完全去除镍层形成绝缘隔断,同时所镀镍层的厚度不应过小,否则后续工序中镍层容易脱落,产生漏镀现象。故而,在化学镀镍时所镀镍层的厚度应控制在0.5

‑

1μm。

55.此外,经过中和后的屏蔽盖本体1上有时会存在水分,如果中和后直接进入后续沉

积催化工序会造成水分解(电离)而形成水合离子,为了防止中性水分带入后续的沉积催化剂工序,还将屏蔽盖本体1置于酸性溶液中进行预浸处理,之后再进行沉积催化剂工序。具体地,预浸采用盐酸溶液,其中盐酸的浓度为10

‑

20%(体积比),温度为室温,预浸时间为1

‑

5min。

56.步骤s5、镭雕去除屏蔽盖本体的内侧壁与外侧壁之间的镍层。

57.该步骤中是采用镭雕的工艺,去除屏蔽盖本体的内侧壁与外侧壁之间的镍层,形成一绝缘带,在后续电镀铜时,可以仅在屏蔽盖本体的内侧壁进行,实现选择性的电镀铜。

58.在一个实施例中,屏蔽盖本体1的内侧设有多个容置腔,各个容置腔之间的屏蔽层之间亦需要相互绝缘。因此,在各个容置腔之间同样采用镭雕去除表面的镍层,使各个容置腔内侧壁之间相互绝缘。

59.在进行镭雕处理时,镭雕的能量、频率太低,不容易切断镍层,后续电镀时容易出现溢镀现象;镭雕能量过大则容易出现金属颗粒及屏蔽盖本体烧焦的现象。因此,镭雕机的功率应控制在20

‑

80w,频率设为10

‑

30khz,速度设为3000

‑

5000mm/s。

60.另外,在镭雕之前,为使屏蔽盖本体处于干燥状态,对于表面残存有水分的屏蔽盖本体,还需进行烘干处理,去除其表面的水分。

61.步骤s6、将屏蔽盖本体1置于电镀挂具上,使电镀挂具上的导电针抵接在屏蔽盖本体的内侧壁上,之后放入电镀池内进行镀铜,形成铜屏蔽层。

62.电镀时镀层金属(该实施例中为铜)或者其他不溶性材料做阳极,待镀工件(即屏蔽盖本体1)为阴极。因此需要将待镀工件置于电镀挂具上,并将所需电镀的区域挂上导电针,如漏挂则会出现漏镀现象。在该实施例中,屏蔽盖本体1上的内侧设置有固定电镀挂具上的导电针的凸台3,该凸台3上设有固定孔,固定孔的直径不超3mm,使用时,导电针穿设在该固定孔内,确保电镀过程中不会产生漏镀现象。

63.采用电镀工艺镀铜,目的是在镍层表面镀上一层铜,增强屏蔽盖本体1的导电性能、屏蔽性。通常屏蔽盖本体1表面电阻小于1欧姆/平方厘米的镀层,其屏蔽效果可以达到30db

‑

60db。另外,电镀铜层还起着对表面的损伤进行修复的作用,使其表面具有较好的整平性,光泽而平滑。

64.在电镀铜时,电流过大容易出现溢镀及铜颗粒现象,电流太小容易出现碱镍层被酸反腐蚀,造成漏镀。因此电镀时,溶液中的硫酸铜含量设为150

‑

250g/l,硫酸设为80

‑

120g/l,氯离子浓度设为70

‑

130ppm,开缸剂设为1

‑

30ml/l,光剂设为1

‑

30ml/l,温度设为20

‑

40℃,时间设为1

‑

2小时,电流5a/dm2。在该参数下,所镀铜层厚度均匀、具有良好的外观,且每平方厘米的镀层的电阻小于1欧姆。

65.在一个实施例中,在进行电镀铜之前,还对依次对屏蔽盖本体进行超声波清洗和酸洗活化。其中,超声波清洗液中含有表面活性剂成分,可以定向均匀地排列在上述屏蔽盖本体1的表面,以去除屏蔽盖本体表面的油脂、赃污。以防在后续电镀铜时,屏蔽盖本体表面因油脂等杂物的存在而影响镍层与电镀铜层之间结合力。具体地,在超声波清洗时,超声波清洗液中的超声波清洗剂的含量20

‑

50g/l,温度40

‑

50℃,清洗时间5

‑

10min,超声波频率20

‑

40khz。

66.其中,酸洗活化的目的是清洗镍层表面的氧化层,防止镍层在空气中形成氧化膜,造成镀层间结合力差或者镍层与铜层出现起皮现象。具体地,酸洗活化采用硫酸溶液,其中

硫酸的浓度为3

‑

5%(体积比),温度为室温,时间为1

‑

5分钟。

67.在又一个实施例中,对于屏蔽盖本体1的外侧面的外观有较高的要求,需要去掉其上的镍层,仅保留塑料外观。因此在电镀铜完成之后,还对屏蔽盖本体1进行退镍处理,以将电镀区域以外的镍层剥离,保留电镀区域的金属镀层,退镍后屏蔽盖本体表面无斑点、无损伤,具有平整、美观的外表。退镍时,时间过长会导致铜镀层同时被腐蚀产生漏镀现象,退镀时间过短,镍层退镀不净,影响产品外观。因此,退镍采用柠檬酸、硫酸、过硫酸钠、铜缓蚀剂等药水,将柠檬酸的含量设为30

‑

50g/l,过硫酸钠的含量设为30

‑

50g/l,硫酸的含量设为30

‑

60g/l,铜缓蚀剂的含量设为80

‑

120ml/l,温度设为45

‑

55℃,时间设为3

‑

15min。在该环境下,可保证去除镍层的同时,保证铜层的腐蚀量小于1μm。

68.在又一个实施例中,对于屏蔽盖本体1具有较高的屏蔽性要求,因此还需在铜层的表面再电镀一层高磷镍。高磷镍在所有金属镀层中屏蔽性能最为出色。对于屏蔽要求较高的场合通常先进行镀铜在进行镀镍,两者结合可达到极佳的屏蔽效果。另外,高磷镍合金具有镀层均匀,结合力高,硬度高,优良的耐磨性与耐腐蚀性的特点,可提高屏蔽盖本体的使用寿命。具体地,电镀高磷镍时,溶液中镍的含量为50

‑

70g/l,硼酸的含量在30

‑

50g/l,高磷镍的含量在40

‑

90g/l,添加剂的含量在1

‑

50ml/l(添加剂为光亮整平等药水组成),ph值为1

‑

2,温度为30

‑

35℃,时间为1

‑

40min。

69.此外,在电镀高磷镍之前,还对屏蔽盖本体进行酸洗活化,酸洗活化的目的是清洗铜层表面的氧化层,防止铜层在空气中形成氧化膜,造成镀层间结合力差或者高磷镍层与铜层出现起皮现象。具体地,酸洗活化采用硫酸溶液,其中硫酸的浓度为3%(体积比),温度为室温,时间为3

‑

10分钟。

70.在又一个实施例中,为了增加电镀镀层的耐腐蚀能力,还对屏蔽盖本体进行镍封孔处理,在电镀镀层表面形成一层纳米级别的保护层。镍封孔处理采用丙烯酸等一些溶液,镍封孔浓度为1

‑

20%(体积比),温度为25

‑

35℃,时间为30

‑

60秒。

71.最后,还对屏蔽盖本体进行烘干处理,使屏蔽盖充分干燥处于无水状态,防止屏蔽盖出现变色、水渍等现象。具体地,烘干温度设为60

‑

85℃,时间设为120

‑

180min。

72.在又一个实施例中,提供一种屏蔽盖,采用了上述方法制作而成。其中屏蔽盖本体1如图2所示,图中示出了屏蔽盖本体1的内侧面的结构,在该实施例中,屏蔽盖本体1的内侧面设置了多个容置腔2,各个容置腔2内需要设置屏蔽层,且各屏蔽层之间相互绝缘。为了方便进行电镀处理,在容置腔2的表面还设置了具有固定孔的凸台3,固定孔的内径小于3mm。使用时将电镀工序中的导电针插入至凸台3上的固定孔内即可。

73.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其它的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1