金属复合层及其制备方法和无缝阴极辊及其制备方法

1.本发明涉及电解铜箔生产装备技术领域,具体而言,涉及金属复合层及其制备方法和无缝阴极辊及其制备方法。

背景技术:

2.电解铜箔是覆铜板、印制电路板及锂离子电池等电子产品制造的基础材料之一。电解法生产铜箔是近些年发展起来的一种高效铜箔生产方法。阴极辊作为电解铜箔成套设备的核心及关键部件,其质量决定着铜箔的档次和品质,被称为电解铜箔生产的心脏。阴极辊辊面材料选择严苛,要求对电解液极强的抗蚀能力,组织晶粒均匀细小,具有较高的导电性,以保证厚度均匀,表面平整优质铜箔的生产。

3.传统的阴极辊面钛金属层制造方法主要包括钛板材圈焊成型和环轧件旋压成型。但圈焊成型阴极辊表面存才焊缝,生产出的铜箔上存在一条焊缝区产生的变色带,影响铜箔的整体质量;环轧件旋压成型可制备无缝阴极辊,但环轧件旋压成型个加工过程复杂,涉及锻造、扩孔、环轧等多个热加工和旋压加工过程,过程工艺参数变化范围窄,制备过程控制极易造成整个阴极辊表面开裂、失稳变形、表面起皮等缺陷。

4.而阴极辊的发展方向一直在向大尺寸,高效率、大电流导电均匀、薄壁超耐磨、轻量化的发展。利用旋压技术制造无缝钛阴极辊在生产和使用过程中还存在导电不均匀、辊面花纹等问题,而旋压工艺制造周期长、旋压设备投资大,研发及生产风险极大,如何稳定和提高无缝钛阴极辊制造工艺技术是电解铜箔生产亟待解决的问题。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供金属复合层及其制备方法和无缝阴极辊及其制备方法。本发明实施例提供的缝阴极辊表面的金属复合层的制备方法工艺简单高效,加工周期短,无焊缝、表面开裂起皮和花斑现象,服役性能稳定,使得制备得到的无缝阴极辊导电均匀,制备成本低、制备尺寸不受限。

7.本发明是这样实现的:

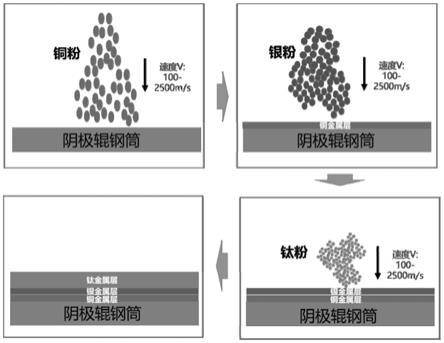

8.第一方面,本发明提供一种无缝阴极辊表面的金属复合层的制备方法,包括:在阴极辊基体的表面采用粉末固态累沉积法依次沉积金属铜、银和钛,形成含有铜层、银层和钛层的复合金属层。

9.在可选的实施方式中,沉积的步骤包括:分别将形成铜层、银层和钛层的铜粉、银粉和钛粉加速至100

‑

2500m/s,而后与所述阴极辊基体的表面作用,使得铜粉、银粉和钛粉未熔化,而产生变形并累加沉积;

10.优选地,沉积的步骤包括:将所述铜粉加速至100

‑

2500m/s,而后与阴极辊基体的表面作用形成铜层,而后,将所述银粉加速至100

‑

2500m/s,而后与所述铜层作用形成银层,接着,将所述钛粉加速至100

‑

2500m/s,而后与所述银层作用形成钛层;

11.优选地,加速后的所述银粉、所述铜粉和所述钛粉的速度依次增加;

12.优选地,加速后的所述银粉的速度为100

‑

500m/s,加速后的所述铜粉的速度为800

‑

1000m/s,加速后的所述钛粉的速度为1200

‑

2500m/s。

13.在可选的实施方式中,加速的方法包括气体、电场、磁场和冲击波中的任意一种。

14.在可选的实施方式中,所述铜粉、所述银粉和所述钛粉的形状分别包括球形、多孔、葫芦状和羽毛形中的任意一种;

15.优选地,所述铜粉为单质铜粉末或者铜合金粉末,所述银粉为单质银粉末或银合金粉末,所述钛粉为单质钛粉末;

16.优选地,所述铜粉、所述银粉和所述钛粉的尺寸分别为1

‑

500微米。

17.第二方面,本发明提供一种无缝阴极辊表面的金属复合层,其通过前述实施方式

‑

所述的无缝阴极辊表面的金属复合层的制备方法制备得到。

18.在可选的实施方式中,所述铜层的厚度为1

‑

100微米,所述银层的厚度为1

‑

100微米,所述钛层的厚度为5000

‑

30000微米。

19.第三方面,本发明提供一种无缝阴极辊的制备方法,包括:前述实施方式所述的所述的无缝阴极辊表面的金属复合层的制备方法。

20.在可选的实施方式中,包括:在沉积之前,对所述阴极辊基体进行前处理;

21.优选地,前处理包括:对所述阴极辊基体未沉积的区域进行防护;

22.优选地,前处理还包括:对所述阴极辊基体的表面进行粗化处理、清洗和吹干;

23.优选地,所述阴极辊基体的直径范围为1500毫米

‑

10000毫米。

24.在可选的实施方式中,包括:在沉积之后,对所述阴极辊基体进行后处理;

25.优选地,后处理包括:在沉积之后,对所述阴极辊基体依次进行车刀、磨削和抛光。

26.第四方面,本发明提供一种无缝阴极辊,其通过前述实施方式任一项所述的无缝阴极辊的制备方法制备得到。

27.本发明具有以下有益效果:本发明实施例不使用电镀,旋板焊接及旋压技术,而通过采用沉积的方式形成金属层,使得该阴极辊表面无焊缝,且该阴极辊服役性能稳定,例如,表面不易开裂起皮和花斑,使得该阴极辊导电均匀。同时,该制备方法的工艺简单、加工周期和成本低,制备的阴极辊的尺寸不受限制,可以制备直径大于5米的无缝阴极辊。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

29.图1为本发明实施例提供的无缝阴极辊的制备流程图;

30.图2为本发明实施例提供的无缝阴极辊的结构示意图;

31.图3为本发明实施例1提供的无缝阴极辊的复合金属层的示意图;

32.图4为本发明实施例1提供的无缝阴极辊的复合金属层的微观形貌图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

34.本发明实施例提供一种无缝阴极辊表面的金属复合层的制备方法,包括:

35.在阴极辊基体的表面沉积铜粉形成铜层,而后再铜层上沉积银粉形成银层,接着,在银层上沉积钛粉形成钛层,最终形成含有铜层

‑

银层

‑

钛层的金属复合层。本发明实施例采用固态累加沉积技术的方法,而并非现有技术中的电镀、圈板焊接和环轧件旋压等制备工艺,可以高效简单且成本低廉的制备无缝阴极辊。制备得到的阴极辊表面不易起裂和花斑,其导电性能均匀。本发明实施例形成铜层

‑

银层

‑

钛层先对其他金属层使得阴极辊的导电更均匀,提升该阴极辊的利用。

36.进一步地,分别铜粉、银粉和钛粉加速至100

‑

2500m/s,而后与所述阴极辊基体的表面作用;将铜粉、银粉和钛粉加速至上述速度能够有利于提升金属粉与阴极辊基体的作用效果,有利于金属层的形成,提升阴极辊的性能。具体地,当粉末高速撞击到阴极辊表面时,便会发生强烈的塑性变形,但是粉末未发生熔化,粉末与阴极辊表面及颗粒间互相变形交织累加结合在一起。当大量高速金属粉末颗粒不断沉积到阴极辊表面,便会在阴极辊表面形成致密的具有良好导电性能的铜层、银层及钛层。

37.进一步地,加速上述三者后的速度关系为:加速后的所述银粉、所述铜粉和所述钛粉的速度依次增加;例如,加速后的所述银粉的速度为100

‑

500m/s,加速后的所述铜粉的速度为800

‑

1000m/s,加速后的所述钛粉的速度为1200

‑

2500m/s。采用上述方式设置加速后的铜粉、银粉和钛粉能够有利于铜层、银层和钛层的形成,继而有利于金属复合层对阴极辊的改性,继而提升阴极辊的性能。

38.而加速上述铜粉、银粉和钛粉的方法可以为气体、电场、磁场和冲击波中的任意一种。

39.且铜粉、所述银粉和所述钛粉的形状分别包括球形、多孔、葫芦状和羽毛形中的任意一种;铜粉为单质铜粉末或者铜合金粉末,所述银粉为单质银粉末或银合金粉末,所述钛粉为单质钛粉末;所述铜粉、所述银粉和所述钛粉的尺寸分别为1

‑

500微米。采用铜粉、银粉和钛粉有利于形成金属复合层,继而有利于提升该阴极辊的性能。

40.本发明实施例还提供一种上述无缝阴极辊表面的金属复合层,其通过上述无缝阴极辊表面的金属复合层的制备方法制备得到。其中,铜层的厚度为1

‑

100微米,所述银层的厚度为1

‑

100微米,所述钛层的厚度为5000

‑

30000微米。铜层、银层和钛层采用上述厚度有利于减少金属复合层的脱落、花斑等情况,更有利于阴极辊均匀导电。

41.本发明实施例还提供一种无缝阴极辊的制备方法(参见图1),包括:将不辊轴、铜套、端板、副板和钢筒通过焊接的方式将与连接为整体,形成阴极辊基体;其中,阴极辊基体的直径范围为1500毫米

‑

10000毫米,也就是说按照本发明实施例提供的方法可以制备直径高到10米的阴极辊。

42.其中,辊轴为高碳钢、不锈钢等低成本高硬耐磨材料;端板,副板为不锈钢或不锈钢和铜的复合材料,钢筒材质为316不锈钢,316l不锈钢或304不锈钢。

43.制备了阴极辊基体后,将其安装在电解铜箔生产装置上,并保证阴极辊可稳定旋转,阴极辊基体尺寸根据不同型号铜箔生产需要尺寸可任意调整。具体地,将阴极辊基体固定在转台上,以保证表面金属层制备过程阴极辊基体可匀速转动;同时利用胶带和工装对阴极辊基体进行保护,以保护阴极辊基体非喷涂区域;利用喷砂将阴极辊基体表面进行粗化处理,然后用丙酮清洗,气体吹干,以保证金属层制备前表面干净无污渍。

44.而后采用上述属复合层的制备方法在阴极辊基体表面沉积形成复合金属层,而后对表面钛金属层进行车刀、磨削和抛光加工,使工作层表面粗糙度<ra:1μm。

45.本发明实施例还提供一种无缝阴极辊,其通过上述无缝阴极辊的制备方法制备得到。

46.以下结合实施例对本发明的特征和性能作进一步的详细描述。

47.实施例1

48.本发明实施例提供一种无缝阴极辊的制备方法,包括:

49.阴极辊基体的选择:该阴极辊基体的直径:4000mm。

50.将阴极辊基体固定在转台上,同时利用胶带和工装对阴极辊基体进行保护,以保护阴极辊基体非喷涂区域;利用喷砂将阴极辊基体的表面进行粗化处理,然后用丙酮清洗,气体吹干,以保证金属层制备前表面干净无污渍。

51.采用高压氮气加速,利用粉末固态累加沉积技术将平均粒径5微米的球形铜粉,加速到500m/s的高速,并使其撞击到阴极辊基体表面,经过变形沉积,形成一层致密度>99.9%的铜金属层,厚度10微米。

52.采用高压氮气加速,利用粉末固态累加沉积技术将平均粒径10微米的不规则银粉,加速到1200m/s的高速,并使其撞击到已沉积的铜金属层表面,经过塑形变形沉积,形成一层致密度>99.9%的银金属层,厚度30微米;

53.采用高压氮气加速,利用粉末固态累加沉积技术将平均粒径50微米的钛粉,加速到1500m/s的高速,并使其撞击到已沉积的铜金属层表面,经过塑形变形沉积,形成一层致密度>99.9%的银钛金属层,厚度20000微米;

54.对阴极辊表面钛金属层进行车刀、磨削和抛光加工,使工作层表面粗糙度ra<1μm,从而完成电解铜箔用无缝阴极辊(参见图2)的制备。

55.对无缝阴极辊进行检测,检测结果参见图3

‑

图4。

56.实施例2

‑

实施例4

57.实施例2

‑

实施例4分别提供一种无缝阴极辊的制备方法,其制备方法与实施例1提供的无缝阴极辊的制备方法操作基本一致,区别在于具体操作条件有所不同,具体如下:

58.实施例2:阴极辊基体的直径为:2000mm加速后的单质铜粉的速度为200m/s,铜粉的粒径为15微米,形成的铜层的厚度为15微米,加速后的单质银粉的速度为600m/s,银粉的粒径为15微米,形成的银层的厚度为50微米,加速后的单质钛粉的速度为1500m/s,钛粉的粒径为520微米,形成的钛层的厚度为15000微米,加速的方法为电场加速。

59.实施例3:阴极辊基体的直径为:6000mm加速后的单质铜粉的速度为500m/s,铜粉的粒径为5微米,形成的铜层的厚度为40微米,加速后的单质银粉的速度为700m/s,银粉的粒径为40微米,形成的银层的厚度为60微米,加速后的单质钛粉的速度为1800m/s,钛粉的粒径为25微米,形成的钛层的厚度为20000微米,加速的方法为高压气体加速。

60.实施例4:阴极辊基体的直径为:8000mm加速后的单质铜粉的速度为400m/s,铜粉的粒径为20微米,形成的铜层的厚度为80微米,加速后的单质银粉的速度为800m/s,银粉的粒径为43微米,形成的银层的厚度为60微米,加速后的单质钛粉的速度为2000m/s,钛粉的粒径为50微米,形成的钛层的厚度为3000微米,加速的方法为磁场加速。

61.对比例1:参照实施例1提供的无缝阴极辊的制备方法制备无缝阴极辊,此对比例的操作与实施例1的操作和参数基本一致,区别在于:形成的复合金属层为银层

‑

铜层

‑

钛层,即先沉积银,而后沉积铜最后沉积钛。界面结合强度过低<10mpa,易脱落。

62.对比例2:参照实施例1提供的无缝阴极辊的制备方法制备无缝阴极辊,此对比例的操作与实施例1的操作和参数基本一致,区别在于:形成的复合金属层为锌层

‑

银层

‑

钛层。界面导电不均匀,局部电流过大,易击穿。

63.对比例3:参照实施例1提供的无缝阴极辊的制备方法制备无缝阴极辊,此对比例的操作与实施例1的操作和参数基本一致,区别在于:加速后的单质铜粉的速度为50m/s、加速后的单质银粉的速度为100m/s,加速后的钛粉的速度为500m/s。速度较低,无法形成致密金属层,孔隙率过大,>1%,电阻高,易烧毁。

64.对比例4:参照实施例1提供的无缝阴极辊的制备方法制备无缝阴极辊,此对比例的操作与实施例1的操作和参数基本一致,区别在于:铜层的厚度为0.5微米,银层的厚度为0.5微米,钛层的厚度为10000微米。铜层、银层厚度过小,界面结合不均匀,易脱落,电流击穿。

65.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1