一种以合金钢废料为原料生产稀土铁合金的方法

1.本发明属于稀土铁合金制备技术领域,更具体地说,涉及一种以合金钢废料为原料生产稀土铁合金的方法。

背景技术:

2.稀土金属具有提高金属材料性能的作用,在钢铁冶金行业得到广泛的应用。如在钢水中加入稀土,加强脱硫、脱氧,改变夹杂物形态,改善钢的常/低温韧性、断裂性、减少钢的热脆性并能改善热加工性和焊接性能。钢铁工业一般采用稀土铁合金处理钢水,稀土铁合金的生产方法目前主要采用工业纯铁与稀土合金采用真空共熔冶炼。该工艺生产流程如下:先将工业纯铁和稀土合金加入到炉中,密闭抽真空,然后加热熔化,冷却后破碎。由于工业纯铁熔化温度较高,一般加热到1530℃以上才可将其熔化,能耗相对较高,且工业纯铁价格相对较高,因此,进一步抬高了稀土铁合金的生产成本。

3.h13合金钢废料是指在该钢材在加工过程中形成的锯屑、切割边角料等。由于工业模具钢大量使用,每年都会产生大量h13合金钢废料。这些h13合金钢废料与合金钢的成分相同,合金元素分量较高,具有循环利用价值。然而,钢铁企业多采用电弧炉冶炼废钢,该冶炼方式合金元素烧损严重,收得率相对较低,导致合金钢废料的利用价值大大降低。钢铁企业失去了回收利用合金钢废料的意愿。总之,目前合金钢废料的高值利用是一个需要解决的问题。

4.经检索,关于稀土铁合金的制备技术已有大量专利文献公开,如中国专利文献,专利申请号为:2016111689303,发明创造名称为:稀土铁合金及其制备方法,公开了一种稀土铁合金,稀土的含量为0~95wt%,余量是铁以及总量小于0.5wt%的不可避免的杂质,其中氧≤0.01wt%,碳≤0.01wt%,磷≤0.01wt%,硫≤0.005wt%。该发明还公开了一种稀土铁合金的制备方法。该发明制备的稀土铁合金成分均匀、偏析小、杂质含量低、稀土收率高、成本低、无污染,应用到稀土钢中稀土收率高、效果显著,适合于大规模工业生产。

技术实现要素:

5.1、要解决的问题

6.本发明的目的在于解决现有技术中合金元素烧损严重以及稀土合金收得率偏低的问题,提供了一种以合金钢废料为原料生产稀土铁合金的方法,不仅能够有效解决合金钢废料熔化过程中合金元素烧损严重的问题,还能够提高稀土合金收得率,降低稀土铁合金的生产成本。

7.2、技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.本发明的一种以合金钢废料为原料生产稀土铁合金的方法,包括以下生产步骤:

10.s1:合金钢废料熔化:将合金钢废料加入感应炉内升温熔化;

11.s2:稀土合金加入:向感应炉内的熔融钢水中加入稀土合金,然后加入覆盖剂进行

非真空冶炼;

12.s3:模铸:将s2步骤中冶炼后的混合钢水进行模铸,冷却后将其破碎,得到稀土铁合金。

13.更进一步,s2步骤中稀土合金加入的质量为合金废料质量的20%。

14.更进一步,覆盖剂为cao

‑

sio2‑

al2o3‑

mgo系覆盖渣,且覆盖剂的加入量为合金废料质量的0.5%~1.0%。

15.更进一步,s1步骤中感应炉内的温度加热至1450℃~1500℃,同时在合金钢废料熔化过程中吹入氩气进行保护。

16.更进一步,氩气的吹入流速1m3/h~3m3/h。

17.更进一步,合金钢废料为h13合金钢废料,其中合金钢废料的成分包括以下质量百分数的组分:0.32%~0.45%c,0.80%~1.2%si,0.20%~0.50%mn,s≤0.030%,p≤0.030%,4.75%~5.50%cr,ni≤0.25%,cu≤0.30%,0.80%~1.20%v,1.10%~1.75%mo,以及铁和少量的其它成分。

18.更进一步,在感应炉顶部加装炉盖,炉盖的中心开设有入料口,且炉盖上还设置有与感应炉内部连通的气嘴。

19.3、有益效果

20.相比于现有技术,本发明的有益效果为:

21.(1)本发明的一种以合金钢废料为原料生产稀土铁合金的方法,将合金钢废料作为生产稀土铁合金的原料,保证合金钢废料中合金元素的高收得率的同时,减少稀土合金的烧损;高值利用合金钢废料的同时,降低了稀土铁合金的生产成本。

22.(2)本发明的一种以合金钢废料为原料生产稀土铁合金的方法,采用中频感应炉快速熔化合金钢废料,期间采用氩气进行保护,能够有效降低合金钢废料中合金元素的烧损概率,待合金钢废料完全熔化后,再加入稀土合金,使其快速熔化溶解,并采用覆盖剂覆盖,阻止合金元素的氧化,有效解决合金钢废料熔化过程合金元素容易氧化而损失的问题。

23.(3)本发明的一种以合金钢废料为原料生产稀土铁合金的方法,采用h13合金钢废料来生产稀土铁合金,具有很好的经济效益,同时能够有效提高h13合金钢废料的利用价值。由于h13合金钢废料相较工业纯铁有更低的熔点,与稀土熔点更接近,可减少稀土的烧损。本发明中采用感应炉快速升温并采用氩气保护,并对冶炼设备加以改进,减少氧气吸入,阻止合金元素的氧化。

附图说明

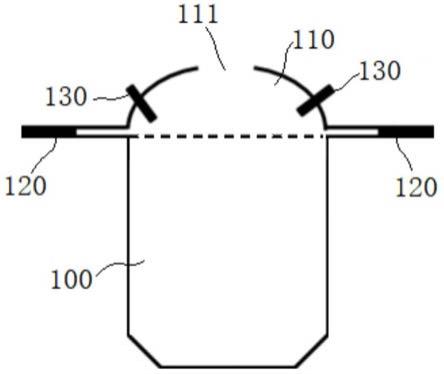

24.图1为本发明中使用的感应炉的结构示意图。

25.图中标号为:

26.100、感应炉本体;110、炉盖;111、入料口;120、操作平台;130、气嘴。

具体实施方式

27.下面结合具体实施例和附图对本发明进一步进行描述。

28.实施例1

29.如图1所示,本实施例的一种以合金钢废料为原料生产稀土铁合金的方法,包括以

下生产步骤:

30.s1:合金钢废料熔化:将合金钢废料加入感应炉内升温熔化;

31.s2:稀土合金加入:向感应炉内的熔融钢水中加入稀土合金,然后加入覆盖剂进行非真空冶炼,其中稀土合金加入的质量为合金废料质量的20%,覆盖剂为cao

‑

sio2‑

al2o3‑

mgo系覆盖渣,且覆盖剂的加入量为合金废料质量的0.5%~1.0%。本实施例中感应炉内的温度加热至1450℃~1500℃,同时在合金钢废料熔化过程中吹入氩气进行保护,氩气的吹入流速1m3/min~3m3/min。

32.经发明人课题组研究得出:稀土合金熔化温度不高于1000℃,合金钢的熔化温度相对工业纯铁熔化温度低,与稀土合金的熔点更接近,制备稀土铁合金稀土收得率更高,采用合金钢为基础溶液,将稀土合金融入其中,减小两者之间的熔点差,提高了稀土合金的收得率,因此低熔点铁合金更适合和稀土合金一起生产稀土铁合金。同时稀土合金快速熔化并溶解于钢/铁水,有利于减少稀土合金的烧损概率,在钢/铁完全熔化以后再加入稀土合金有利于提高合金收得率。本实施例中采用中频感应炉快速熔化合金钢废料,期间采用氩气进行保护,能够有效降低合金钢废料中合金元素的烧损概率,待合金钢废料完全熔化后,再加入稀土合金,使其快速熔化溶解,并采用覆盖剂覆盖,阻止合金元素的氧化,有效解决合金钢废料熔化过程合金元素容易氧化而损失的问题。因此熔点较低的合金废料更适合作为生产稀土铁合金的生产原料。本发明采用合金钢废料生产稀土铁合金,在减少合金废料中合金氧化烧损的同时提升了稀土的收得率。

33.s3:模铸:将s2步骤中冶炼后的混合钢水进行模铸,冷却后将其破碎,得到稀土铁合金。

34.本实施例中合金钢废料为h13合金钢废料,其中合金钢废料的成分包括以下质量百分数的组分:0.32%~0.45%c,0.80%~1.2%si,0.20%~0.50%mn,s≤0.030%,p≤0.030%,4.75%~5.50%cr,ni≤0.25%,cu≤0.30%,0.80%~1.20%v,1.10%~1.75%mo,以及铁和少量的其它成分。由于稀土合金主要用在合金钢冶炼过程,特别是热作模具钢钢h13用量较大。因此,采用h13合金钢废料来生产稀土铁合金,具有很好的经济效益,同时能够有效提高h13合金钢废料的利用价值。由于h13合金钢废料相较工业纯铁有更低的熔点,与稀土熔点更接近,可减少稀土的烧损。本发明中采用感应炉快速升温并采用氩气保护,并对冶炼设备加以改进,减少氧气吸入,阻止合金元素的氧化。

35.如图1所示,本实施例中感应炉包括感应炉本体100,感应炉本体100的顶部设置有炉盖110,炉盖110的中心开设有入料口111,且炉盖110上还设置有与感应炉内部连通的气嘴130,气嘴130用于通入氩气保护。炉盖110的两侧还设置有操作平台120,方便进行相关的操作。感应炉分为真空和非真空两种,真空冶炼操作复杂,成本高,非真空冶炼操作简单,成本较低。与电弧炉相比,感应炉加热均匀,升温快,且电弧炉电弧位置温度非常高,其它位置温度又很低,因此电弧炉的高温区域合金氧化严重,通常一般采用电弧炉冶炼的稀土收得率比采用感应炉冶炼要低几个百分点。

36.表1合金损失率

37.合金元素mocrvre损失率(%)≤3≤1≤5≤6

38.稀土铁合金形成前后合金元素的烧损情况如表1所示。由表1可以看出:本发明中

合金钢废料中合金元素以及稀土合金在冶炼前后烧损率较低,成功地实现了h13合金钢废料的高值利用和减小稀土合金烧损的目标。

39.本发明所述实例仅仅是对本发明的优选实施方式进行描述,并非对本发明构思和范围进行限定,在不脱离本发明设计思想的前提下,本领域工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1