一种低碳LF炉工艺钢转炉冶炼方法与流程

一种低碳lf炉工艺钢转炉冶炼方法

技术领域

1.本发明涉及转炉炼钢技术领域,具体为一种低碳lf炉工艺钢转炉冶炼方法。

背景技术:

2.节能降耗是建设资源节约型、环境友好型社会的必然选择,是推进经济结构调整、转变发展方式的必由之路。传热的基本方式有热传导、热对流和热辐射三种,其对应傅里叶定律、牛顿冷却公式、斯忒藩

‑‑

玻耳兹曼定律,如式(1)、(2)、(3),结合式(1)

‑

(3)可知,缩短冶炼工序周期减少过程散热是降低能源消耗的重要途径之一。

3.(a)热传导傅里叶定律:

[0004][0005]

λ

‑‑

比例常数,导热率(导热系数)。

[0006]

(b)对流传热牛顿冷却公式:

[0007]

q=hδt w/m2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0008]

h

‑‑

比例系数(表面传热系数)单位w/(m2·

k)。

[0009]

h的物理意义:单位温差作用下通过单位面积的热流量。

[0010]

(c)辐射传热斯忒藩

‑‑

玻耳兹曼定律:

[0011]

e=εσt

4 w/m2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0012]

t

‑‑

黑体的热力学温度k;

[0013]

σ

‑‑

斯忒潘—玻耳兹曼常数(黑体辐射常数),5.67

×

10

‑

8w/(m2·

k);

[0014]

ε

‑‑

辐射表面积m2。

[0015]

转炉炼钢过程实际的脱碳速度是“两头慢,中间快”。吹炼初期脱碳速度随吹炼时间几乎成直线增加,吹炼中期脱碳速度几乎只取决于供氧强度。当碳的含量降到一定程度后,碳的扩散速度下降了,碳的氧化速度急剧下降,这时的氧化速度与吹炼初期相似,但取决于碳的浓度和扩散速度,并与含碳量成正比。冶炼初期和冶炼低碳钢的末期由于脱碳反应缓慢,生成的一氧化碳很少,因此熔池的搅拌很弱,结果冶金反应随之减慢,很难趋近于平衡状态,这是氧气顶吹转炉炼钢法工艺本身的弱点。采用复合吹炼法后,由于有底吹气体强化了金属熔池的搅拌,使冶炼反应比较容易趋近于平衡状态,从而克服了单纯顶吹的弱点。其结果是降低钢铁料消耗,并节约铁合金的用量,有利于低碳钢的冶炼和减少造渣材料的用量。顶底复吹转炉在炉底安装底吹供气元件,由底吹供气元件向转炉炉内喷吹氮气/氩气等气体搅拌金属熔池。底吹气体搅拌促进了熔池内渣

‑

钢反应趋于平衡,改善了冶炼动力学条件,冶炼终点碳氧积低,且复吹转炉底吹搅拌强度越大,终点碳氧积越低。

[0016]

铁水预处理

‑

转炉

‑

lf炉

‑

连铸工艺流程生产时,由于lf炉具有电极升温功能,对于转炉出钢温度的适应性强。转炉生产遇到副枪故障或者副枪粘钢时,均不能进行测温、取样,就要进行出钢作业,在保证钢水磷合格的前提下,都未对lf炉生产造成过多影响。

[0017]

然而,随着转炉炼钢工艺日渐成熟,对于转炉冶炼控制水平要求不断提高。一般转炉在冶炼中后期进行测温取样、化验等样,钢样合格后才进行出钢作业,已不能适应转炉高

效生产缩短冶炼周期的发展趋势。冶炼中后期测温取样、化验等样过程,钢水温度及其氧化性都处于炼钢过程峰值,对于炉况损害极大。同时冶炼中后期测温取样等待过程温度降低,热量流失,增加了炼钢工序能源消耗。因此,亟需一种低碳lf炉工艺钢转炉冶炼方法来解决这个问题。

技术实现要素:

[0018]

本发明的目的在于提供一种低碳lf炉工艺钢转炉冶炼方法,以解决低碳lf炉工艺钢转炉冶炼过程中需要测温取样对炉况损害大的问题。

[0019]

为实现上述目的,本发明提供如下技术方案:一种低碳lf炉工艺钢转炉冶炼方法:通过实验,分别以氧枪枪位、氧枪供氧流量、底吹气流量其中之一单独作为变量,监控转炉煤气co含量的变化规律,根据寻得的变化规律,在冶炼时控制这些因素,消除其对脱碳的干扰;转炉冶炼时,实时测定转炉煤气co含量并绘制曲线图,并以该曲线图作为冶炼终点提枪时机的判定依据,将转炉煤气co含量从50%降到28%所经过的时间记为t秒,当转炉煤气co含量由28%继续下降t秒时,即达到冶炼终点,提枪停止供氧。

[0020]

在本发明的一种较优方案中,转炉冶炼时,在氧枪供氧200m3‑

500m3时加入第一批料,包括80%石灰和80%生白云石;在氧枪供氧2500m3‑

2800m3时加入第二批料,包括20%石灰和20%生白云石。

[0021]

在本发明的一种较优方案中,在氧枪供氧0m3‑

3000m3时,控制氧枪枪位为1.95

±

0.05m;在氧枪供氧3000m3‑

12000m3时,控制氧枪枪位为2.15

±

0.15m;在氧枪供氧12000m3‑

冶炼终点时,控制氧枪枪位为1.8m。

[0022]

在本发明的一种较优方案中,在氧枪供氧0m3‑

3000m3时,控制底吹气流量为594m3/h,底吹气体为氮气;在氧枪供氧3000m3‑

12000m3时,控制底吹气流量为594m3/h,底吹气体为氩气;在氧枪供氧12000m3‑

冶炼终点时,控制底吹气流量为1980m3/h,底吹气体为氩气。

[0023]

在本发明的一种较优方案中,转炉冶炼时,控制氧枪全程供氧流量63000m3/h。

[0024]

在本发明的一种较优方案中,转炉冶炼前,前一炉出完钢后,正常翻渣留渣,溅渣护炉,加废钢,兑铁水,其入炉条件为,铁水中以重量百分比计:c4.40%

‑

4.80%、si0.20%

‑

0.50%、mn0.12%

‑

0.18%、p0.095%

‑

0.155%、s0.013%

‑

0.400%、v0.035%

‑

0.065%、ti0.034%

‑

0.118%,铁水预处理后温度1285℃

‑

1385℃,铁水重量265

‑

325吨,普通废钢重量25

‑

75吨,污泥0

‑

5.5吨,渣钢0

‑

9吨。

[0025]

在上述任一方案中较优的,钢水转炉冶炼后,氩前钢水碳含量≤0.060%,钢水磷含量≤0.0250%。

[0026]

与现有技术相比,本发明的有益效果是:

[0027]

1、该低碳lf炉工艺钢转炉冶炼方法,冶炼过程不测温、不取样,温度和热量流失更少,且可以缩短转炉冶炼后期时间,利于降低低碳lf炉工艺钢转炉冶炼工序能源消耗;此外,由于在转炉冶炼后期,钢水温度及其氧化性都处于炼钢过程峰值,不进行测温取样和化验等样过程,对于炉况损害可极大地降低,有利于缓解转炉炉衬侵蚀,延长转炉使用寿命,对其质量百利而无一害。

[0028]

2、该低碳lf炉工艺钢转炉冶炼方法,根据转炉煤气回收co规律,在冶金热力学基础上,利用底吹强搅拌,强化冶炼后期底吹搅拌动力学条件,进一步确保冶炼终点钢水磷含

量和钢水碳含量合格。

[0029]

3、该低碳lf炉工艺钢转炉冶炼方法,由于无需测温和取样,可以减少测温取样装置的使用,节约开支,并且可以减少测温取样的工作,减少劳动强度,节约检测成本。

附图说明

[0030]

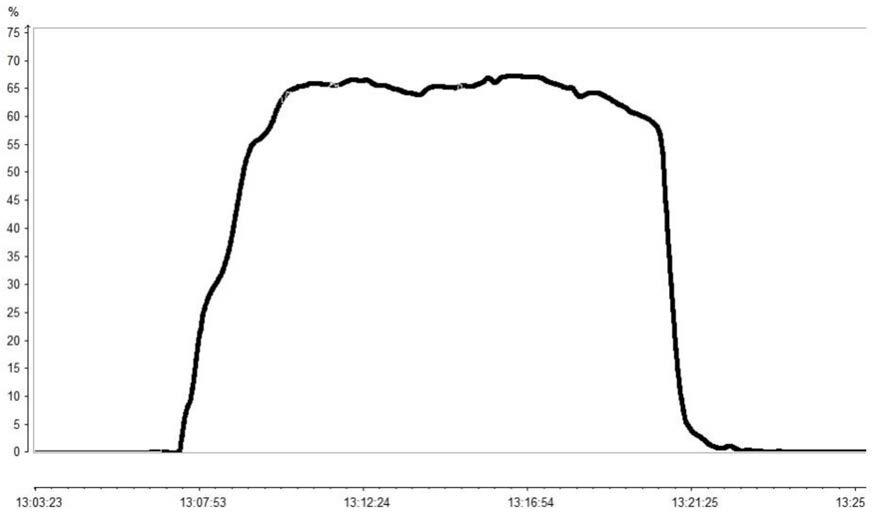

图1为本发明的实施例1中转炉煤气co含量

‑

时间曲线图,图中横坐标为时间,纵坐标为转炉煤气co含量。

具体实施方式

[0031]

为解决冶炼中后期钢水温度及其氧化性都处于炼钢过程峰值,测温取样、化验等样过程对于炉况损害极大,同时冶炼中后期测温取样等待过程温度降低,热量流失,增加了炼钢工序能源消耗的问题,本发明提供一种低碳lf炉工艺钢转炉冶炼方法,首先通过实验,分别以氧枪枪位、氧枪供氧流量、底吹气流量其中之一单独作为变量,对其进行标准化操作固化,监控转炉煤气co含量的变化规律,根据寻得的规律,在冶炼时控制这些因素,消除其对脱碳的干扰;

[0032]

转炉冶炼时,在湿法净化煤气蒸汽回收og系统中实时测定转炉煤气co含量并绘制曲线图,并以该曲线图作为冶炼终点提枪时机的判定依据,将转炉煤气co含量从50%降到28%所经过的时间记为t秒,当转炉煤气co含量由28%继续下降t秒时,即达到冶炼终点,提枪停止供氧。

[0033]

实施例1:

[0034]

300吨转炉,前一炉出完钢,正常翻渣留渣,溅渣护炉,加废钢,兑铁水,开始冶炼,入炉时铁水中以重量百分比计:c4.48%,si0.33%,mn0.13%,p0.118%,s0.036%,v0.050%,ti0.067%,铁水预处理后温度1324℃,铁水重量265.7吨,普通废钢重量58.7吨,污泥3.9吨,渣钢4.4吨。

[0035]

在供氧200m3‑

500m3加入第一批料:80%石灰6493kg、80%生白云石1306kg,供氧2500m3‑

2800m3加入第二批料:20%石灰1623kg、20%生白云石326kg。0m3‑

3000m3氧枪枪位为1.95m,3000m3‑

12000m3氧枪枪位为2.15m,12000m3‑

冶炼终点的氧枪枪位为1.8m。全程供氧流量63000m3/h。0m3‑

3000m3底吹氮气流量为594m3/h,3000m3‑

12000m3底吹氩气流量为594m3/h,12000m3‑

冶炼终点的底吹氩气流量为1980m3/h。在转炉煤气co含量从50%降到28%的时间为16秒,当转炉煤气co含量从28%继续下降回收16秒时,达到冶炼终点提枪停止供氧。氩前温度1607℃,氩前钢水碳含量0.038%,钢水磷含量0.0159%。

[0036]

实施例2

[0037]

300吨转炉,前一炉出完钢,正常翻渣留渣,溅渣护炉,加废钢,兑铁水,开始冶炼,入炉时铁水中以重量百分比计:c4.72%,si0.42%,mn0.17%,p0.149%,s0.018%,v0.050%,ti0.100%,铁水预处理后温度1351℃,铁水重量272.2吨,普通废钢重量48.2吨,污泥3.0吨,渣钢0吨。

[0038]

在供氧200m3‑

500m3加入第一批料:80%石灰10474kg、80%生白云石3606kg,供氧2500m3‑

2800m3加入第二批料:20%石灰2619kg、20%生白云石902kg。0m3‑

3000m3氧枪枪位为1.9m,3000m3‑

12000m3氧枪枪位为2.1m,12000m3‑

冶炼终点的氧枪枪位为1.8m。全程供氧

流量63000m3/h。0m3‑

3000m3底吹氮气流量为594m3/h,3000m3‑

12000m3底吹氩气流量为594m3/h,12000m3‑

冶炼终点的底吹氩气流量为1980m3/h。在转炉煤气co含量从50%降到28%的时间为15秒,当转炉煤气co含量从28%继续下降回收15秒时,达到冶炼终点提枪停止供氧。氩前温度1603℃,氩前钢水碳含量0.050%,钢水磷含量0.0160%。

[0039]

实施例3

[0040]

300吨转炉,前一炉出完钢,正常翻渣留渣,溅渣护炉,加废钢,兑铁水,开始冶炼,入炉时铁水中以重量百分比计:c4.56%,si0.38%,mn0.13%,p0.120%,s0.022%,v0.045%,ti0.072%,铁水预处理后温度1297℃,铁水重量281.1吨,普通废钢重量42.9吨,污泥0吨,渣钢8.7吨。

[0041]

在供氧200m3‑

500m3加入第一批料:80%石灰7042kg、80%生白云石1345kg,供氧2500m3‑

2800m3加入第二批料:20%石灰1760kg、20%生白云石336kg。0m3‑

3000m3氧枪枪位为1.95m,3000m3‑

12000m3氧枪枪位为2.15m,12000m3‑

冶炼终点的氧枪枪位为1.8m。全程供氧流量63000m3/h。0m3‑

3000m3底吹氮气流量为594m3/h,3000m3‑

12000m3底吹氩气流量为594m3/h,12000m3‑

冶炼终点的底吹氩气流量为1980m3/h。在转炉煤气co含量从50%降到28%的时间为18秒,当转炉煤气co含量从28%继续下降回收18秒时,达到冶炼终点提枪停止供氧。氩前温度1610℃,氩前钢水碳含量0.029%,钢水磷含量0.0109%。

[0042]

实施例4

[0043]

300吨转炉,前一炉出完钢,正常翻渣留渣,溅渣护炉,加废钢,兑铁水,开始冶炼,入炉时铁水中以重量百分比计:c4.44%,si0.45%,mn0.15%,p0.121%,s0.026%,v0.062%,ti0.053%,铁水预处理后温度1351℃,铁水重量272.8吨,普通废钢重量52.5吨,污泥0吨,渣钢6.3吨。

[0044]

在供氧200m3‑

500m3加入第一批料:80%石灰11762kg、80%生白云石2771kg,供氧2500m3‑

2800m3加入第二批料:20%石灰2940kg、20%生白云石693kg。0m3‑

3000m3氧枪枪位为1.9m,3000m3‑

12000m3氧枪枪位为2.1m,12000m3‑

冶炼终点的氧枪枪位为1.8m。全程供氧流量63000m3/h。0m3‑

3000m3底吹氮气流量为594m3/h,3000m3‑

12000m3底吹氩气流量为594m3/h,12000m3‑

冶炼终点的底吹氩气流量为1980m3/h。在转炉煤气co含量从50%降到28%的时间为17秒,当转炉煤气co含量从28%继续下降回收17秒时,达到冶炼终点提枪停止供氧。氩前温度1587℃,氩前钢水碳含量0.030%,钢水磷含量0.0079%。

[0045]

图1为上述实施例1的转炉煤气co含量

‑

时间曲线图,(实施例2

‑

4的曲线图与之相近,不再重复展示),从图中可以看出,转炉煤气co含量从60%开始下降时速率较快,按照本发明的方法在转炉煤气co含量从50%降至28%时记下时间为16秒,再经过16秒后提枪停止供氧,可缩短转炉冶炼后期时间3.5分钟,降低低碳lf炉工艺钢转炉冶炼工序能源消耗;

[0046]

在本发明的较优实施方式中,对比现有需测温、采样的方法,在相同的入炉铁水、废钢条件下,氩前温度提高超过10.5℃;在相同的氩前温度下,入炉废钢增加3

‑

5吨;除了节约以外,由于在转炉冶炼后期,钢水温度及其氧化性都处于炼钢过程峰值,不进行测温取样和化验等样过程,对于转炉炉况损害可极大地降低,对其质量百利而无一害。

[0047]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

[0048]

本发明未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1