一种光控可逆疏水件及其制备方法

1.本发明涉及化学领域,具体涉及一种光控可逆疏水件及其制备方法。

背景技术:

2.超疏水表面结构在大自然中广泛存在,最常见的即是具有超疏水非黏附状态的荷叶表面结构和具有超疏水黏附状态的玫瑰花瓣表面结构。利用液滴在表面结构上的亲疏水状态和粘附性状态变化可以实现诸多功能,比如表面自清洁,片上液滴移动,液滴变焦透镜等。

3.目前,关于可逆超疏水表面的研究较多,根据原理可分为化学可逆超疏水变化和物理可逆超疏水变化,其中化学可逆疏水性变化主要源于表面分子的亲疏水特性转换,物理可逆超疏水变化主要源于表面结构形变的可逆变化。现有技术中,通过基于物理方法实现可逆超疏水表面变化的技术具有更高的可靠性和更广泛的应用前景。但是现有的物理可逆超疏水采用机械驱动、电驱动等接触式式的传动方式,使得稳定性较差,而且该材料的且变形范围。

技术实现要素:

4.本发明是为了解决上述问题而进行的,目的在于提供一种光控可逆疏水件及其制备方法。

5.本发明提供了一种光控可逆疏水件,包括:衬底层;过渡层,形成在衬底层的至少一个表面上;多个微纳结构,以矩阵形式排列在过渡层的表面;以及其中,每个微纳结构包括:氧化钒部,形成在过渡层上并向远离称底层的方向延伸;光化学增强部,形成在氧化钒部的表面,并向远离称底层的方向延伸。

6.在本发明提供的光控可逆疏水件中,还可以具有这样的特征:其中,微纳结构的外形呈圆柱状或方柱状,高度为1μm~10μm、间距为1μm~20μm,氧化钒部的厚度为0.1μm~1μm,光化学增强部的厚度为0~2μm,过渡层的材质为二氧化硅,厚度为80nm~120nm。

7.在本发明提供的光控可逆疏水件中,还可以具有这样的特征:其中,微纳结构的外形呈圆柱状,直径为2μm,间距为2μm。

8.在本发明提供的光控可逆疏水件中,还可以具有这样的特征:其中,微纳结构为方片状结构,尺寸为10μm~100μm、厚度为0.1μm~0.5μm。

9.在本发明提供的光控可逆疏水件中,还可以具有这样的特征,还包括:

10.多个应力件,一一对应设置在微纳结构上,从氧化钒部的表面延伸至光化学增强部的表面,

11.应力件的材质为铬、铝或铂金,厚度为20nm~30nm。

12.一种光控可逆疏水件的制备方法,包括如下步骤:

13.步骤1、以清洁、干燥的硅片作为衬底层,

14.步骤2、通过化学气相沉积法、射频磁控溅射法或脉冲激光沉积法任意一种方法,

在衬底层的上表面沉积一层过渡层;

15.步骤3、通过磁控溅射法、气相运输沉积法或脉冲激光沉积法任意一种方法,在过渡层的表面沉积一层氧化钒层;

16.步骤3、在氧化钒层的表面涂一层光化学增强层;

17.步骤4、对氧化钒变形层和光化学增强层进行蚀刻,形成阵列分布的微纳结构。

18.一种光控可逆疏水件的制备方法,包括如下步骤:

19.步骤1、以清洁、干燥的硅片作为衬底层;

20.步骤2、通过化学气相沉积法在衬底层的表面沉积过渡层:将衬底层放置在温度为350℃、气压为3torr的腔体中,sih4流量为115sccm、n2o流量为3500sccm、沉积功率为800w,使得sio2以4nm/s沉积速率在衬底层沉积厚度为100nm的过渡层;

21.步骤3、通过磁控溅射法在过渡层的表面沉积氧化钒层:利用金属钒靶、设置衬底温度为550℃、直流功率为200w、腔体气压为0.1pa、氩气流量为40sccm、氧气流量为25sccm,使得氧化钒以0.42nm/s沉积速率在过渡层的表面沉积厚度为1μm的氧化钒层;

22.步骤4、将粒径为50nm的al颗粒混入6%的混入6%的teflon溶液中,并加入fc40将其稀释到3%,得到光化学增强涂料,并将该光化学增强涂料以0.5μm涂在氧化钒层的表面形成光化学增强层,得到半成品疏水材料;

23.步骤5、通过干法刻蚀法对半成品疏水材料的氧化钒层和光化学增强层进行刻蚀,形成间距2μm、直径为2μm的圆柱状微纳结构:

24.设计微纳结构的直径为2μm,间距2μm,利用autocad绘制版图,

25.在半成品疏水材料的表面旋涂厚度为2μm的rzj

‑

304光刻胶,

26.利用所制版图进行曝光,曝光的12.5w/(m2*nm),曝光时间为3.5s,

27.曝光后置入显影液显影,然后用去等离子水进行清洗后在120℃的热板上进行干燥,

28.设置cf4流量为40sccm,ar流量为30sccm,腔室压力为300mtorr,刻蚀功率为100w,刻蚀时间为20min,得到待成品疏水材料;

29.步骤6、将待成品疏水材料以33

°

的倾角放置在腔体中,

30.该腔体内的温度为25℃、压强为0.1pa,沉积功率为100w、氩气流量为10sccm,使得微纳结构的一侧形成厚度为25nm的应力件,该应力件的材质为铬。

31.在本发明提供的光控可逆疏水件的制备方法,包括如下步骤:

32.步骤1、以清洁、干燥的硅片作为衬底层;

33.步骤2、通过化学气相沉积法在衬底层的表面沉积过渡层:将衬底层放置在温度为25℃、气压为0.1pa的腔体中,sih4流量为115sccm、氩气流量为10sccm、射频功率为80w,使得sio2以0.4nm/s沉积速率在衬底层沉积厚度为100nm的过渡层;

34.步骤3、通过脉冲激光沉积法在过渡层的表面沉积氧化钒层:利用金属钒靶、设置衬底温度为600℃、脉冲能量为2j/cm2、腔体气压为20mtorr、使得氧化钒以0.1nm/s沉积速率在过渡层的表面沉积厚度为1μm的氧化钒层;

35.步骤4、将粒径为50nm的al颗粒混入6%的混入6%的teflon溶液中,并加入fc40将其稀释到3%,得到光化学增强涂料,并将该光化学增强涂料以0.5μm涂在氧化钒层的表面得到半成品疏水材料;

36.步骤5、设计微纳结构的尺寸为10μm

×

10μm、间隔为10μm,

37.在半成品疏水材料的表面旋涂厚度为2μm的su8

‑

2075光刻胶,

38.利用所制版图进行曝光,曝光的12w/(m2*nm),曝光时间为27s,

39.曝光后置入显影液显影,然后用去等离子水进行清洗后在120℃的热板上进行干燥,

40.设置cf4流量为40sccm,ar流量为30sccm,腔室压力为300mtorr,刻蚀功率为100w,刻蚀时间为2min,得到待成品疏水材料;

41.步骤6、利用3%的氢氟酸(hf)对窗口下的sio2进行腐蚀,腐蚀时间为60s,腐蚀后立即用大量清水和无水乙醇对待成品疏水材料进行冲洗后放入临界点干燥仪中进行烘干,得到光控可逆疏水件。

42.发明的作用与效果

43.根据本发明所涉及的光控可逆疏水件,衬底层的表面具有矩形阵列分布的多个微纳结构,每个微纳结构包括氧化钒部以及形成在氧化钒部表面的光化学增强部,由于氧化钒部对可见光的吸收,将光斑聚焦到一定区域,在激光照射区域的微柱结构快速响应出非对称应力发生形变,导致该处微柱结构高度降低,液滴可进入微柱结构间间隙,变为疏水黏附态;进一步增大光强,微柱结构形变量进一步增大,液滴与表面阵列接触面积进一步增大,液滴变为亲水状态。因此,使用本发明提供的光控可逆疏水件可通过光照驱动的方式改变微纳结构的亲疏水状态,从而提高了光控可逆疏水件的稳定性。

附图说明

44.图1是实施例一中光控可逆疏水件的示意图;

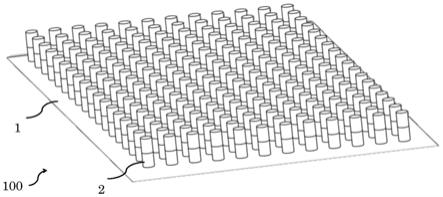

45.图2是实施例一中微纳结构的分布示意图;

46.图3是制备实施例一中光控可逆疏水件的流程图;

47.图4是实施例一中光控可逆疏水件的状态图1;

48.图5是实施例一中光控可逆疏水件的状态图2;

49.图6是实施例一中光控可逆疏水件的状态图3;

50.图7是实施例二中光控可逆疏水件的示意图;以及

51.图8是制备实施例二中光控可逆疏水件的流程图。

具体实施方式

52.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明作具体阐述。

53.<实施例一>

54.图1是实施例一中光控可逆疏水件的示意图和图2是实施例一中微纳结构的分布示意图。

55.如图1和图2所示,本实施例一种的光控可逆疏水件100包括衬底层1、过渡层(图中未示出)、多个微纳结构2以及多个应力件3。

56.衬底层1为4寸单面抛光硅片,该单面抛光硅片的抛光面安装面。

57.过渡层形成在衬底层1的安装面上,在本实施例中,过渡层的材质为二氧化硅,厚

度为100nm。

58.多个微纳结构2以矩形阵列的方式分布在过渡层的上表面,也就是说过渡层设置在衬底层和微纳结构2之间。

59.在本实施例中,微纳结构2呈圆柱状、直径为2μm,间距为2μm。该微纳结构2包括形成在过渡层上表面的氧化钒部21以及形成在氧化钒部21上表面的光化学增强部22,氧化钒部21的厚度为1μm,光化学增强部22的厚度为2μm。

60.多个应力件3与多个微纳结构2以对应,且应力件3自氧化钒部21侧面的底边延伸至光化学增强部22侧面的顶边。在本实施例中,应力件3的材质为铬,厚度为25nm。在其他的实施例中,应力件3的材质也可以是铝、铂等。

61.制备实施例一中的光控可逆疏水件100的具体步骤如下:

62.图3是制备实施例一中光控可逆疏水件的流程图。

63.如图3所示:步骤1,以清洁、干燥的硅片作为衬底层1:

64.将购置的4寸单面抛光硅片置入丙酮溶液中清洗,用滴管反复冲洗硅片表面直至无任何杂物或气泡残留;将硅片置入异丙醇溶液中清洗,洗去残留丙酮;用去离子水反复冲洗,去除表面有机溶剂;用氮气枪将硅片表面吹干,放在热板上100℃烘烤3

‑

5分钟,直至硅片被完全烘干,从而得到衬底层。

65.步骤2,通过化学气相沉积法在衬底层的表面沉积过渡层:

66.在350℃沉积温度下,腔体气压为3torr,sih4流量为115sccm,n2o流量为3500sccm,沉积功率为800w。在此沉积功率下,sio2沉积速率约为4nm/s,沉积25s,得到厚度为100nm的过渡层。

67.步骤3,通过射频磁控溅射法在过渡层的表面沉积氧化钒层:

68.利用金属钒靶,设置衬底温度需要为550℃;直流功率为200w;腔体气压为0.1pa;氩气流量为40sccm,氧气流量为25sccm。在此沉积条件下,沉积速率约为0.42nm/s,沉积40min得到厚度为1μm的氧化钒层。

69.步骤4,将光化学增强涂料旋涂在氧化钒层的表面得到光化学增强层:

70.将粒径为50nm左右的al纳米颗粒混入6%的teflon溶液中,并加入fc40将其稀释到3%。通过调节旋涂参数控制光化学增强层的厚度。旋涂转速为3000rpm,旋涂时间为30s,得到的2μm光化学增强层。此时为半成品疏水材料。

71.步骤5,通过干法刻蚀法对半成品疏水材料的氧化钒层和光化学增强层进行刻蚀:

72.设计微柱结构直径为2μm,微柱结构间间距2μm,利用autocad绘制版图,进行干法刻蚀。在得到的基片(上述的半成品疏水材料)上旋涂rzj

‑

304光刻胶,厚度为2μm,利用所制版图进行曝光,光强为12.5w/(m2*nm),曝光时间为3.5s。曝光后将基片置入显影液中进行显影,显影时间为15s,显影后将基片用去离子水反复冲洗,在120℃热板上坚膜三分钟。随后进行rie刻蚀,设置cf4流量为40sccm,ar流量为30sccm,腔室压力为300mtorr,刻蚀功率为100w,刻蚀时间为20min。最终得到矩形阵列的超疏水的微纳结构。

73.步骤6,利用cr层作为应力层,利用直流磁控溅射沉积:

74.在沉积时,需要将基片台倾斜33

°

。在室温下,沉积功率为100w,腔体压强为0.1pa,氩气流量为10sccm。在此沉积参数下,沉积速率约为0.25nm/s,沉积时间100s,得到厚度为25nm的cr应力层。

75.图4是实施例一中光控可逆疏水件的状态图1、图5是实施例一中光控可逆疏水件的状态图2和图6是实施例一中光控可逆疏水件的状态图3。

76.其中,图4为超疏水非黏附态下的微纳结构,图5超疏水黏附态下的微纳结构,图6亲水态下的微纳结构。

77.氧化钒部22对于可见光波段的吸收较强,采用λ=650nm的红色激光器进行驱动,由于光化学增强层23的厚度较厚,选择激光强度为20w/cm2。将光斑聚焦到直径为500μm的小圆上,在激光5照射的区域,微柱结构2快速响应出非对称应力,发生形变,导致该处微柱结构2高度降低,液滴4可进入微柱结构间间隙,变为疏水黏附态;进一步增大光强,微柱结构行变量进一步增大,液滴与衬底表面接触面积进一步增大,液滴变为亲水状态。

78.实施例一的作用与效果

79.根据本实施例所涉及的光控可逆疏水件,衬底层的表面具有矩形阵列分布的多个微纳结构,每个微纳结构包括氧化钒部以及形成在氧化钒部表面的光化学增强部,由于氧化钒部对可见光的吸收,将光斑聚焦到一定区域,在激光照射区域的微柱结构快速响应出非对称应力发生形变,导致该处微柱结构高度降低,液滴可进入微柱结构间间隙,变为疏水黏附态;进一步增大光强,微柱结构形变量进一步增大,液滴与表面阵列接触面积进一步增大,液滴变为亲水状态。因此,使用本实施例提供的光控可逆疏水件可通过光照驱动的方式改变微纳结构的亲疏水状态,从而提高了光控可逆疏水件的稳定性。

80.<实施例二>

81.图6是实施例二中光控可逆疏水件的示意图。

82.如图6所示,本实施例一种的光控可逆疏水件200包括衬底层8、过渡层(图中未示)以及多个微纳结构9。

83.衬底层8为4寸单面抛光硅片,该面为安装面。

84.过渡层形成在衬底层的安装面上,在本实施例中,过渡层的材质为二氧化硅,厚度为100nm。

85.多个微纳结构9以矩形阵列的方式分布在过渡层的上表面,间隔为10μm。在本实施例中,微纳结构9呈方片结构,10μm

×

10μm、厚度为0.5μm。

86.该微纳结构9包括氧化钒部以及光化学增强部,其中,氧化钒部的一端形成在过渡层的上表面,另一端为自由端,光化学增强部形成在氧化钒部的自由端。

87.图7是制备实施例二中光控可逆疏水件的流程图。

88.如图7所示,制备实施例一中的光控可逆疏水件的具体步骤如下:

89.步骤1、以清洁、干燥的硅片作为衬底层1:

90.将购置的4寸单面抛光硅片置入丙酮溶液中清洗,用滴管反复冲洗硅片表面直至无任何杂物或气泡残留;将硅片置入异丙醇溶液中清洗,洗去残留丙酮;用去离子水反复冲洗,去除表面有机溶剂;用氮气枪将硅片表面吹干,放在热板上100℃烘烤3

‑

5分钟,直至硅片被完全烘干。

91.步骤2、通过射频磁控溅射法在衬底层的表面沉积过渡层2:

92.在室温下,腔体气压为0.1pa,氩气流量为10sccm,射频功率为80w。在此沉积功率下,sio2沉积速率约为0.4nm/s,沉积250s,得到厚度为100nm的过渡层。

93.步骤3、通过脉冲激光沉积法在过渡层的表面沉积氧化钒层:

94.利用金属钒靶,设置衬底温度需要为600℃;脉冲能量为2j/cm2,氧气分压为20mtorr,在此沉积条件下,沉积速率为0.1nm/s,沉积1000s,得到厚度为100nm的氧化钒层。

95.步骤4、将光化学增强涂料旋涂在氧化钒层的表面得到光化学增强层:

96.将粒径为50nm左右的al纳米颗粒混入6%的teflon溶液中,并加入fc40将其稀释到3%。通过调节旋涂参数控制光吸收增强层的厚度。旋涂转速为3000rpm,旋涂时间为90s,得到的增强层厚度为0.5μm,此时得到半成品疏水材料。

97.步骤5、通过干法刻蚀法对半成品疏水材料的氧化钒层和光化学增强层进行刻蚀:

98.设计悬臂梁尺寸为10μm

×

10μm,悬臂梁间间隔为10μm进行干法刻蚀。在得到的基片(上述的半成品疏水材料)上旋涂su8

‑

2075光刻胶,厚度为2μm,利用所制版图进行曝光,光强为12w/(m2*nm),曝光时间为27s。曝光后将基片置入显影液中进行显影,显影时间为17min,显影后将基片用去离子水反复冲洗,在120℃热板上坚膜三分钟。随后进行rie刻蚀,设置cf4流量为40sccm,ar流量为30sccm,腔室压力为300mtorr,刻蚀功率为100w,刻蚀时间为2min,得到具有二氧化硅刻蚀窗口的vo2图形。

99.步骤6、利用3%的氢氟酸(hf)对窗口下的sio2进行腐蚀,腐蚀时间为60s,腐蚀后立即用大量清水和无水乙醇对基片进行冲洗,然后将基片放入临界点干燥仪中进行烘干,得到具有一定弯曲高度的悬臂梁结构。

100.采用λ=650nm的红色激光器进行驱动,由于光吸收增强层的厚度较薄,选择激光强度为60w/cm2。将光斑聚焦到直径为500μm的小圆上,在激光照射的区域,微柱结构快速响应出非对称应力,发生形变,导致该处微柱结构高度降低,液滴可进入微柱结构间间隙,变为超疏水黏附态;进一步增大光强,微柱结构行变量进一步增大,液滴与表面阵列接触面积进一步增大,液滴变为亲水状态。

101.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

102.另外,sio2沉积的方法包括有但不限于化学气相沉积(pecvd)、射频磁控溅射(rf sputtering)、脉冲激光沉积(pld)等;

103.vo2沉积的方法包括但不限于气相运输沉积(vtd)、磁控溅射(sputtering)、脉冲激光沉积(pld)等;

104.光化学增强层的材料包括但不限于纳米增强teflon溶胶、碳纳米管溶胶(cnt)、单壁碳纳米管溶胶等(swcnt);

105.光刻方法包括但不限于正性光刻胶湿法腐蚀、负性光刻胶湿法腐蚀、干法rie刻蚀等;

106.应力层材料包括但不限于cr、al、pt等,沉积方法包括但不限于直流磁控溅射(dc sputtering)、射频磁控溅射(rf sputtering)、脉冲激光沉积(pld)等。

107.利用氧化钒制作表面微纳结构,结构形式包括但不限于圆柱式,方柱式,方片式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1