一种硫化镍精矿的综合利用方法

1.本发明属于硫化镍精矿利用技术领域,具体涉及一种硫化镍精矿的综合利用方法。

背景技术:

2.镍是重要的战略金属资源,因其延展性能,力学性能以及化学稳定性良好,被广泛应用于航空航天,军事以及民用工业领域。近年来,随着高镍三元锂电池行业的飞速发展,镍的市场需求量快速增加。在镍的矿产资源中,多金属硫化镍精矿是最重要的镍矿资源之一,在我国乃至世界镍资源中具有十分重要的地位。目前,全球探明的镍矿资源中硫化镍精矿资源约占40%。近年来,我国青海省夏日哈木地区发现了超大型岩浆铜镍硫化物矿床,探明332+333级镍金属量106万吨(平均品位0.7%),并伴生333级铜资源量21.77万吨(平均品位0.166%),钴资源量3.81万吨(平均品位0.025%),成为国内第二大镍矿床。这一超大型镍矿的发现有效地缓解了我国镍资源市场短缺的现状。随着夏日哈木铜镍硫化矿逐步进入开发利用阶段,开发绿色、高效的硫化镍精矿提取技术具有十分重要的意义。

3.镍矿常用的处理方法有火法冶金工艺和湿法冶金工艺,现有技术中对湿法浸出硫化镍精矿获得的硫化镍精矿浸出液的利用仍存在很多的问题:(1)硫化镍精矿浸出液中包含多种金属元素fe、ni、cu、co等,如何将浸出液中的金属杂质进行除杂从而制备硫酸镍以利用镍元素仍是需要解决的问题;(2)硫化镍精矿中富含的铁元素导致湿法浸出过程浸出液中的铁离子浓度较高,严重影响镍的回收工艺流程和能耗;(3)利用浸出液制备硫酸镍的过程中,如何进一步利用其他金属元素以减少对环境的污染仍是亟需解决的问题。因此,需要进一步探索一种硫化镍精矿的综合利用方法,不仅能够对浸出液中的金属杂质进行除杂从而制备硫酸镍以利用镍元素,还可以在制备硫酸镍的过程中进一步利用其他金属元素以减少对环境的污染。

技术实现要素:

4.为了解决上述现有技术存在的问题,本发明提供了一种硫化镍精矿的综合利用方法,所述方法不仅能够解决硫化镍精矿浸出液中的金属杂质影响制备硫酸镍以利用镍元素的问题,还可以在制备硫酸镍的过程中进一步利用其他金属元素以减少其对环境的污染。

5.为实现上述目的,本发明提供了一种硫化镍精矿的综合利用方法,包括:

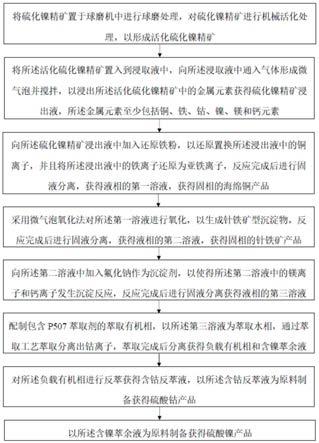

6.s10、将硫化镍精矿置于球磨机中进行球磨处理,对硫化镍精矿进行机械活化处理,以形成活化硫化镍精矿;

7.s20、将所述活化硫化镍精矿置入到浸取液中,向所述浸取液中通入气体形成微气泡并搅拌,以浸出所述活化硫化镍精矿中的金属元素获得硫化镍精矿浸出液,所述金属元素至少包括铜、铁、钴、镍、镁和钙元素;

8.s30、向所述硫化镍精矿浸出液中加入还原铁粉,以还原置换所述浸出液中的铜离子,并且将所述浸出液中的铁离子还原为亚铁离子,反应完成后进行固液分离,获得液相的

第一溶液,获得固相的海绵铜产品;

9.s40、采用微气泡氧化法对所述第一溶液进行氧化,以生成针铁矿型沉淀物,反应完成后进行固液分离,获得液相的第二溶液,获得固相的针铁矿产品;

10.s50、向所述第二溶液中加入氟化钠作为沉淀剂,以使得所述第二溶液中的镁离子和钙离子发生沉淀反应,反应完成后进行固液分离获得液相的第三溶液;

11.s60、配制包含p507萃取剂的萃取有机相,以所述第三溶液为萃取水相,通过萃取工艺萃取分离出钴离子,萃取完成后分离获得负载有机相和含镍萃余液;

12.s70、对所述负载有机相进行反萃获得含钴反萃液,以所述含钴反萃液为原料制备获得硫酸钴产品;

13.s80、以所述含镍萃余液为原料制备获得硫酸镍产品。

14.优选地,所述步骤s10中的球磨处理的工艺条件包括:球磨强度为7.5g~15g,球料比为15:1~30:1,球磨时间为120min~240min;球磨后的活化硫化镍精矿的粒径范围是d50≤15μm。

15.优选地,所述步骤s20中,所述浸取液为硫酸溶液,所述硫酸溶液相对于所述活化硫化镍精矿的用量为0.20ml/g~0.40ml/g,向所述浸取液中通入的气体为氧气,所述氧气的通入流量为0.6l/min~1.0l/min,所述活化硫化镍精矿的浸出时间为240min~360min,浸出温度为80℃~100℃,浸出过程中的终点ph为1~3。

16.优选地,所述步骤s30中,所述还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3g/l~5g/l。

17.优选地,所述步骤s40具体包括:将所述第一溶液加热至预定温度,并向所述第一溶液中通入氧气,使所述第一溶液中的亚铁离子氧化为铁离子,进而铁离子水解生成针铁矿型沉淀物。

18.进一步优选地,所述步骤s40中,所述预定温度为70℃~100℃,向所述第一溶液中通入氧气的气体流量为0.8l/min~1.2l/min,反应时间为300min~500min;反应过程中的ph控制为3~4。

19.优选地,所述步骤s50具体包括:将所述第二溶液置于恒温水浴锅内并搅拌,加入碳酸钠溶液使得所述第二溶液达到预定的ph值,向所述第二溶液中加入氟化钠作为沉淀剂,所述第二溶液中的镁离子和钙离子与氟化钠发生沉淀反应,反应完成后进行固液分离获得液相的第三溶液。

20.进一步优选地,所述步骤s50中,恒温水浴锅的温度为70℃~100℃,所述预定的ph值为4~5;按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.25~2.0。

21.优选地,所述步骤s60中,

22.首先,配制包含p204萃取剂的萃取有机相,以所述第三溶液为萃取水相,通过萃取工艺除杂,萃取完成后分离获得除杂后的第三溶液;

23.然后,使用所述包含p507萃取剂的萃取有机相对所述除杂后的第三溶液进行钴离子的萃取分离。

24.优选地,所述步骤s70具体包括:

25.使用浓度为0.1mol/l~0.4mol/l的硫酸溶液对所述负载有机相进行洗涤;

26.使用浓度为1.0mol/l~2.0mol/l的硫酸溶液对洗涤后的负载有机相进行反萃,获得硫酸钴溶液;

27.将所述硫酸钴溶液首先经过加热蒸发浓缩,然后再降温冷却结晶,制备获得所述硫酸钴产品。

28.优选地,所述步骤s80具体包括:

29.向所述含镍萃余液加入氢氧化钠溶液,控制反应液的温度为80℃~100℃,控制反应液的ph值为9~10,反应完成后固液分离获得固相的氢氧化镍沉淀;

30.使用硫酸溶液溶解所述氢氧化镍沉淀,获得硫酸镍溶液;反应温度控制为50℃~80℃,控制反应液的ph值为3~4,获得硫酸镍溶液中镍的浓度为80g/l~100g/l;

31.将所述硫酸镍溶液首先经过加热蒸发浓缩,加热温度为90℃~100℃,浓缩至镍的浓度为300g/l以上,然后再降温冷却结晶,制备获得硫酸镍产品。

32.有益效果:本发明通过采用机械活化预处理硫化镍精矿,提高了硫化镍精矿的反应活性,并在此基础上引入微气泡强化氧化控制浸出过程中铁的浸出和沉淀行为,实现了常压条件下硫化镍精矿的选择性浸出;然后,通过针铁矿法去除硫化镍矿浸出液中的铁离子和铜离子,解决了较高浓度的铁离子对镍的回收工艺流程和能耗的影响;最后,将浸出液中的其他金属杂质依次进行除杂后通过制备硫酸镍以回收利用镍元素,萃取分离出的钴元素通过制备硫酸钴进行进一步利用。因此,本发明不仅实现了硫化镍精矿浸出液中镍元素的高效利用,还进一步回收利用了其他金属元素,有利于提升原材料的资源利用率和利用价值,减少其对环境的污染。

附图说明

33.图1为本发明实施例提供的一种硫化镍精矿的综合利用方法的流程图;

34.图2为本发明实施例1中球料比对活化硫化镍精矿浸出的影响结果图;

35.图3为本发明实施例1中球磨强度(g值)对活化硫化镍精矿浸出的影响结果图;

36.图4为本发明实施例1中球磨时间对活化硫化镍精矿浸出的影响结果图;

37.图5为本发明实施例1中浸出过程的终点ph值对活化硫化镍精矿浸出的影响结果图;

38.图6为本发明实施例1中硫酸用量对活化硫化镍精矿浸出的影响结果图;

39.图7为本发明实施例2中硫化镍精矿浸出液中还原铁粉还原置换铜离子过程中铁粉的加入量与铜离子浓度关系图;

40.图8为本发明实施例2中利用微气泡氧化法生成针铁矿型沉淀物反应过程中ph与所述浸出液中各金属离子的离子脱除率关系图;

41.图9为本发明实施例2中铁渣的x射线衍射(xrd)图;

42.图10为本发明实施例3中终点ph值与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图;

43.图11为本发明实施例3中反应温度与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图;

44.图12为本发明实施例3中氟化钠的用量的过量系数与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面结合附图对本发明的具体实施方式进行详细说明。这些优选实施方式的示例在附图中进行了例示。附图中所示和根据附图描述的本发明的实施方式仅仅是示例性的,并且本发明并不限于这些实施方式。

46.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

47.本发明实施例提供了一种硫化镍精矿的综合利用方法,参阅图1,所述方法包括:

48.步骤s10、将硫化镍精矿置于球磨机中进行球磨处理,对硫化镍精矿进行机械活化处理,以形成活化硫化镍精矿。

49.优选地,所述球磨处理的工艺条件包括:球磨强度为7.5g~15g,球料比为15:1~30:1,球磨时间为120min~240min;球磨后的活化硫化镍精矿的粒径范围是d50≤15μm。

50.进一步优选地,所述球磨强度为10g,所述球料比为20:1,所述球磨时间为180min。

51.其中,球磨介质由不同直径的不锈钢研磨球或锆研磨球混合组成,所述研磨球的直径及其相应的质量分别为:(0.5kg),(0.5kg),(0.25kg)。

52.通过采用机械活化预处理硫化镍精矿,破坏了硫化镍精矿矿物结构,提高了硫化镍精矿的反应活性,从而有利于提高硫化镍精矿中金属元素的浸出效率。

53.步骤s20、将所述活化硫化镍精矿置入到浸取液中,向所述浸取液中通入气体形成微气泡并搅拌,以浸出所述活化硫化镍精矿中的金属元素获得硫化镍精矿浸出液,所述金属元素至少包括铜、铁、钴、镍、镁和钙元素。

54.优选地,所述浸取液为硫酸溶液,所述硫酸溶液相对于所述活化硫化镍精矿的用量为0.20ml/g~0.40ml/g,向所述浸取液中通入的气体为氧气,所述氧气的通入流量为0.6l/min~1.0l/min,所述活化硫化镍精矿的浸出时间为240min~360min,浸出温度为80℃~100℃,浸出过程中的终点ph为1~3。

55.进一步优选地,所述硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,向所述浸取液中通入的气体为氧气,所述氧气的通入流量为0.8l/min,所述活化硫化镍精矿的浸出时间为300min,浸出温度为90℃。

56.优选地,采用机械搅拌的方式进行搅拌,搅拌速度为200rpm~400rpm。

57.所述搅拌方式可以选择磁力搅拌或机械搅拌,但由于动力学条件对浸出过程的影响较为明显,采用磁力搅拌时存在搅拌动力学不够,搅拌不彻底等现象,因此采用机械搅拌有利于增强反应过程动力学,提高浸出过程中金属元素的浸出效率。

58.本发明在对硫化镍精矿进行机械活化处理的基础上引入微气泡强化氧化控制浸出过程中铁的浸出和沉淀,从而实现了常压条件下硫化镍精矿的选择性高效浸出,抑制了铁的浸出。

59.步骤s30、向所述硫化镍精矿浸出液中加入还原铁粉,以还原置换所述浸出液中的铜离子,并且将所述浸出液中的铁离子还原为亚铁离子,反应完成后进行固液分离,获得液相的第一溶液,获得固相的海绵铜产品。

60.优选地,所述还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3g/l~5g/l。

61.进一步优选地,所述还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3.88g/l。

62.所述还原铁粉将浸出液中的铜离子进行还原,使铜离子以海绵铜的形式置换出来,而后将所述海绵铜沉淀物进行过滤从而达到去除所述浸出液中的铜离子的目的;此外,所述还原铁粉还起到将所述浸出液中的铁离子还原为亚铁离子的作用。

63.步骤s40、采用微气泡氧化法对所述第一溶液进行氧化,以生成针铁矿型沉淀物,反应完成后进行固液分离,获得液相的第二溶液,获得固相的针铁矿产品。

64.优选地,所述步骤s40具体包括:将所述第一溶液加热至预定温度,并向所述第一溶液中通入氧气,使所述第一溶液中的亚铁离子氧化为铁离子,进而铁离子水解生成针铁矿型沉淀物。

65.针铁矿是含水氧化物的主要矿物之一,一般称为α型一水氧化铁,其组成为α

‑

fe2o3·

h2o或α

‑

feooh,其沉淀物含铁量高,对溶液中的其他金属离子吸附少,故采用针铁矿法可以使金属铁的回收率较高。

66.所述针铁矿法除铁的具体反应过程包括氧化反应和水解反应:

67.氧化反应:

68.4fe

2+

+o2+4h

+

→

4fe

3+

+2h2o

69.水解反应:

70.fe

3+

+h2o

→

feoh

2+

+h

+

71.feoh

2+

+h2o

→

feooh+2h

+

72.氧气首先将fe

2+

氧化为fe

3+

,fe

3+

经水解形成简单水解产物feoh

2+

,该水解产物进一步水解成核生成feooh微晶,feooh微晶发生聚集、增长形成针铁矿型固体沉淀α

‑

feooh,其中,fe

2+

氧化和fe

3+

水解反应相继发生组成串联反应。

73.优选地,所述预定温度为70℃~100℃,向所述第一溶液中通入氧气的气体流量为0.8l/min~1.2l/min,反应时间为300min~500min;反应过程中的ph控制为3~4。

74.进一步优选地,所述预定温度为80℃,向所述第一溶液中通入氧气的气体流量为1l/min,反应时间为480min。

75.所述氧化反应通过氧气进行氧化,氧化过程涉及气液扩散、传质等物理过程,速度较慢,而fe

3+

在溶液中极不稳定,因此fe

3+

通过水解反应生成feoh

2+

的速度很快。但若溶液中fe

3+

含量过高(>1g/l),则容易导致fe

3+

生成fe(oh)3胶状沉淀,因而,在所述针铁矿法除铁的过程中,关键是控制fe

2+

的氧化速度,本发明采用微气泡氧化法氧化fe

2+

,通过控制通入的氧气的流量从而控制fe

2+

的氧化过程,以解决针铁矿法除铁控制困难的问题。

76.针铁矿法除铁过程中,fe

2+

离子的氧化速度与[h

+

]

0.25

成反比,随着ph值的升高,溶液中fe

2+

的氧化速度加快,fe

3+

离子水解沉淀的数量增多,除铁效率明显升高;但若ph过高,氧化反应生成的fe

3+

离子浓度大于1g/l,易导致fe

3+

快速沉淀并生成fe(oh)3胶体,从而导致大量的镍、钴被吸附,镍、钴的损失率急剧升高。

[0077]

步骤s50、向所述第二溶液中加入氟化钠作为沉淀剂,以使得所述第二溶液中的镁离子和钙离子发生沉淀反应,反应完成后进行固液分离获得液相的第三溶液。

[0078]

优选地,所述步骤s50具体包括:将所述第二溶液置于恒温水浴锅内并搅拌,加入碳酸钠溶液使得所述第二溶液达到预定的ph值,向所述第二溶液中加入氟化钠作为沉淀

剂,所述第二溶液中的镁离子和钙离子与氟化钠发生沉淀反应,反应完成后进行固液分离获得液相的第三溶液。

[0079]

采用氟化钠去除所述浸出液中的钙和镁的原理如下所示:

[0080]

ca

2+

+2f

‑

→

caf2↓

,k

sp

=2.7

×

10

‑

11

[0081]

mg

2+

+2f

‑

→

mgf2↓

,k

sp

=6.5

×

10

‑9[0082]

优选地,所述恒温水浴锅的温度为70℃~100℃,所述预定的ph值为4~5;按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.25~2.0。

[0083]

进一步优选地,恒温水浴锅的温度为90℃,所述预定的ph值为4.5;按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.5。

[0084]

为了达到最佳的钙和镁的脱除效率,需要加入过量的氟化钠,但若氟化钠的用量的过量系数过大,继续增加氟化钠的用量,钙、镁的脱除效率增幅不明显,并且会造成溶液中的f

‑

离子过多,产生新的杂质。

[0085]

由于氟化钠沉淀钙和镁的过程中会生成氟化钙、氟化镁,随着温度的升高,分子间的有效碰撞增大,易于形成沉淀;并且,高温有利于ca

2+

、mg

2+

离子的富集,使得离子能更加有效地聚集在一起,形成大颗粒的沉淀物,而形成的大颗粒的沉淀物又会使ca

2+

、mg

2+

离子吸附在其表面,促进沉淀的析出,因此,若过于高温会导致氟化钙、氟化镁易形成胶体,造成过滤过程时间长、过滤困难、吸附金属离子等问题。

[0086]

步骤s60、配制包含p507萃取剂的萃取有机相,以所述第三溶液为萃取水相,通过萃取工艺萃取分离出钴离子,萃取完成后分离获得负载有机相和含镍萃余液。

[0087]

优选地,所述步骤s60具体包括:

[0088]

步骤s601、配制包含p204萃取剂的萃取有机相,以所述第三溶液为萃取水相,通过萃取工艺除杂,萃取完成后分离获得除杂后的第三溶液。

[0089]

优选地,所述萃取有机相中p204萃取剂的体积分数为20%~30%,所述p204萃取剂的皂化率为50%~60%,萃取相比为1:1~2:1,萃取温度为20℃~30℃,萃取时间为10min~20min,静置时间为10min~20min,反应过程中的ph控制为3~4。

[0090]

进一步优选地,所述萃取有机相中p204萃取剂的体积分数为20%,所述p204萃取剂的皂化率为60%,萃取相比为1:1,萃取温度为25℃,萃取时间为10min,静置时间为10min,反应过程中的ph控制为3.5。

[0091]

优选地,所述p204萃取剂用于去除所述第三溶液中微量的铜、铁、铝金属杂质。

[0092]

步骤s602、使用所述包含p507萃取剂的萃取有机相对所述除杂后的第三溶液进行钴离子的萃取分离:

[0093]

配制包含p507萃取剂的萃取有机相,以所述除杂后第三溶液为萃取水相,通过萃取工艺萃取分离出钴离子,萃取完成后分离获得负载有机相和含镍萃余液。

[0094]

优选地,所述萃取有机相中p507萃取剂的体积分数为20%~30%,所述p507萃取剂的皂化率为70%~80%,萃取相比为1.5:1~3:1,萃取温度为20℃~30℃,萃取时间为10min~20min,静置时间为10min~20min,反应过程中的ph控制为3~4。

[0095]

进一步优选地,所述萃取有机相中p507萃取剂的体积分数为25%,所述p507萃取

剂的皂化率为70%,萃取相比为2:1,萃取温度为25℃,萃取时间为10min,静置时间为10min,反应过程中的ph控制为3.25。

[0096]

步骤s70、对所述负载有机相进行反萃获得含钴反萃液,以所述含钴反萃液为原料制备获得硫酸钴产品。

[0097]

优选地,所述步骤s70具体包括:

[0098]

步骤s701、使用浓度为0.1mol/l~0.4mol/l的硫酸溶液对所述负载有机相进行洗涤。

[0099]

步骤s702、使用浓度为1.0mol/l~2.0mol/l的硫酸溶液对洗涤后的负载有机相进行反萃,获得硫酸钴溶液。

[0100]

优选地,所述硫酸溶液的浓度为2mol/l,反萃的时间为20min,萃取相比(o/a)为2.5:1。

[0101]

步骤s703、将所述硫酸钴溶液首先经过加热蒸发浓缩,然后再降温冷却结晶,制备获得所述硫酸钴产品。

[0102]

优选地,所述加热温度为90℃~100℃,所述降温冷却的温度为50℃~60℃,所述结晶时间为2h~3h。

[0103]

进一步优选地,所述加热温度为90℃,所述降温冷却的温度为58℃,所述结晶时间为2h。

[0104]

步骤s80、以所述含镍萃余液为原料制备获得硫酸镍产品。

[0105]

优选地,所述s80具体包括:

[0106]

步骤s801、向所述含镍萃余液加入氢氧化钠溶液,反应完成后固液分离获得固相的氢氧化镍沉淀。

[0107]

优选地,控制反应液的温度为80℃~100℃,控制反应液的ph值为9~10,所述氢氧化钠溶液的质量分数为5%~15%,反应的时间为3h~5h。

[0108]

进一步优选地,控制反应液的温度为90℃,控制反应液的ph值为9,所述氢氧化钠溶液的质量分数为10%,反应的时间为4h。

[0109]

步骤s802、使用硫酸溶液溶解所述氢氧化镍沉淀,获得硫酸镍溶液。

[0110]

优选地,反应温度控制为50℃~80℃,控制反应液的ph值为3~4,反应的时间为3h~5h,获得硫酸镍溶液中镍的浓度为80g/l~100g/l。

[0111]

进一步优选地,反应温度控制为60℃,控制反应液的ph值为3.5~3.6,反应的时间为4h,获得硫酸镍溶液中镍的浓度为100g/l。

[0112]

步骤s803、将所述硫酸镍溶液首先经过加热蒸发浓缩,然后再降温冷却结晶,制备获得硫酸镍产品。

[0113]

优选地,加热温度控制为90℃~100℃,将所述硫酸镍溶液浓缩至镍的浓度为300g/l以上,控制降温冷却至温度为50℃~60℃,控制反应过程的ph值为3~4。

[0114]

进一步优选地,加热温度控制为90℃,控制降温冷却的温度为53℃,控制反应过程的ph值为3.5~3.6。

[0115]

通过制备硫酸镍产品从而可对硫化镍精矿中的镍元素进行回收利用。

[0116]

以下将结合具体的实施例来说明上述一种硫化镍精矿的综合利用方法,本领域技术人员所理解的是,下述实施例是本发明上述一种硫化镍精矿的综合利用方法的具体示

例,而不用于限制其全部。

[0117]

本发明实施例的硫化镍精矿由青海黄河矿业有限责任公司提供,所述硫化镍精矿的主要成分及物相分析如表1和表2所示。

[0118]

表1:硫化镍精矿主要金属成分

[0119][0120]

表2:硫化镍精矿全元素半定量分析(xrf)

[0121][0122]

实施例1:硫化镍精矿浸出液的制备

[0123]

步骤一、将硫化镍精矿置于球磨机中进行球磨处理,对硫化镍精矿进行机械活化处理,以形成活化硫化镍精矿。

[0124]

步骤二、将所述活化硫化镍精矿置入到硫酸溶液中,向所述硫酸溶液中通入氧气形成微气泡并搅拌,以浸出所述活化硫化镍精矿中的金属元素获得硫化镍精矿浸出液,所述金属元素至少包括铜、铁、钴、镍、镁和钙元素。

[0125]

(1)考察球料比对制备硫化镍精矿浸出液的影响

[0126]

其中,选择反应条件为:球磨强度为10g,球磨时间为180min,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,磁力搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出温度为90℃;分别考察球料比为10:1、15:1、20:1、25:1及30:1条件下活化硫化镍精矿的浸出。图2为球料比对活化硫化镍精矿浸出的影响结果图,上述条件下获得的实验结果如图2所示。

[0127]

由图2可以看出,随着球料比的增加,镍、钴、铜的浸出效率逐渐增加,而球料比由10:1增加至15:1时,铁的浸出率由50%降低至42%,此后继续增加球料比,铁的浸出率基本保持不变。当球料比为20:1时,镍、钴、铜和铁的浸出率分别为96.1%、95.6%、92.2%和43.7%。综上所述,球料比范围优选为15:1~30:1;当球料比为20:1时,活化硫化镍精矿的金属选择性浸出效果最好。

[0128]

(2)考察球磨强度(g值)对制备硫化镍精矿浸出液的影响

[0129]

其中,选择反应条件为:球磨时间为180min,球料比为20:1,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,磁力搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出温度为90℃;分别考察球磨强度(g值)为5g、7.5g、10g、12.5g及15g条件下活化硫化镍精矿的浸出。图3为球磨强度(g值)对活化硫化

镍精矿浸出的影响结果图,上述条件下获得的实验结果如图3所示。

[0130]

由图3可以看出,在保持其他实验条件不变的情况下,当球磨强度由5g值增加至10g值时,镍、钴、铜的浸出率由72.4%、45.2%、76.6%增加至96.1%、94.75%、92.15%,继续增加球磨强度,镍、钴、铜的浸出率基本不增加,而铁的浸出率随着球磨强度的增加呈现先减少后趋于平衡。综上所述,球磨强度(g值)优选为7.5g~15g,当球磨强度为10g值时,活化硫化镍精矿的金属选择性浸出效果最好。

[0131]

(3)考察球磨时间对制备硫化镍精矿浸出液的影响

[0132]

其中,选择反应条件为:球磨强度为10g,球料比为20:1,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,磁力搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出温度为90℃,分别考察球磨时间为60min、120min、180min及240min条件下活化硫化镍精矿的浸出。图4为球磨时间对活化硫化镍精矿浸出的影响结果图,上述条件下获得的实验结果如图4所示。

[0133]

由图4可以看出,在保持其他实验条件不变的情况下,球磨时间对于活化硫化镍精矿浸出的影响不显著,随着球磨时间由60min增加至240min,硫化镍精矿中的镍、钴、铜的浸出率由88.3%、79.1%、76.2%增加至97.8%、95.3%、93.4%,而铁的浸出基本不受球磨时间的影响。因此,综上考虑,球磨时间优选为120min~240min,选择球磨时间为180min为最佳。

[0134]

(4)考察浸出过程的终点ph值对制备硫化镍精矿浸出液的影响

[0135]

其中,选择反应条件为:球磨强度为10g,球料比为20:1,球磨时间为180min,氧气的通入流量为1l/min,磁力搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出温度为80℃,分别考察采用初使浓度为1mol/l的氨水溶液和初使浓度为1mol/l的硫酸铵溶液作为浸取液条件下活化硫化镍精矿的浸出。图5为浸出过程的终点ph值对活化硫化镍精矿浸出的影响结果图,上述条件下获得的实验结果如图5所示。

[0136]

由图5可以看出,采用初使浓度为1mol/l的氨水溶液和初使浓度为1mol/l的硫酸铵溶液作为浸取液,浸取液的初使ph为8.5,但随着反应的进行,浸取液的ph逐渐降低,最终呈酸性,原因为浸出过程中随着氧气的不断氧化,活化硫化矿中s被氧化为硫酸,消耗溶液中的oh

‑

离子,随着反应的不断进行,硫酸的产生量不断增加,导致溶液逐渐呈酸性体系。当反应的终点ph为4.2时,此时,硫化镍精精矿中镍、钴、铜、铁的浸出率均小于10%;随着终点ph的降低,镍、钴、铜的浸出率逐渐增加,当终点ph为2.8时,镍、钴、铜的浸出率分别为82.5%、81.9%及48.5%,此时铁的浸出率仅为9.7%;当终点ph继续降低为1.0时,此时镍、钴的浸出率基本不发生变化而铜和铁的浸出率快速增加。因而,为保证浸出过程中抑制铁的浸出效率,提高镍钴和铜的浸出效率,需控制浸出过程的终点ph值在1~3之间。

[0137]

(5)硫酸用量对制备硫化镍精矿浸出液的影响

[0138]

其中,选择反应条件为:球磨强度为7.5g,球料比为15:1,球磨时间为120min,氧气的通入流量为0.6l/min,磁力搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为240min,浸出温度为70℃条件下,分别考察硫酸用量从0.075ml/g增加至0.30ml/g条件下活化硫化镍精矿的浸出。图6为硫酸用量对活化硫化镍精矿浸出的影响结果图,上述条件下获得的实验结果如图6所示。

[0139]

由图6可以看出,硫酸用量从0.075ml/g增加至0.30ml/g,浸出过程的终点ph值在

1.5~2.5之间,此时,随着硫酸用量的增加,镍、钴的浸出率变化较小,而铁的浸出率由19.3%增加至48.2%,铜的浸出率由49.2%增加至71.8%,因此,综合考虑镍、钴、铜的浸出效率和铁的浸出效率,硫酸的用量优选为0.2ml/g~0.4ml/g,选择硫酸的用量为0.3ml/g为最佳。

[0140]

(6)考察浸出温度对制备硫化镍精矿浸出液的影响

[0141]

其中,选择反应条件为:球磨强度为10g,球料比为20:1,球磨时间为180min,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,机械搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出过程的终点ph值为2.5,分别考察浸出温度为60℃、70℃、80℃及90℃条件下活化硫化镍精矿的浸出。表3为浸出温度对活化硫化镍精矿浸出效率的影响,上述条件下获得的实验结果如表3所示。

[0142]

表3:浸出温度对活化硫化镍精矿浸出效率的影响

[0143]

浸出温度/℃cocufeni6080%78%65%80%7085%85%47%85%8093%91%39%93%9095.5%92.35%36.74%97.05%

[0144]

由表3可以看出,当浸出温度从60℃升高至90℃,此时,随着浸出温度的升高,镍、钴、铜的浸出率不断增加,铁的浸出率不断减小,因此,综合考虑镍、钴、铜的浸出效率和铁的浸出效率,浸出温度优选的范围是80℃~100℃,选择浸出温度为90℃最佳。

[0145]

另一方面,该实验部分中的搅拌方式采用了机械搅拌,相比于实施例中其他实验部分采用磁力搅拌的方式,在其他条件相同的情况,镍、钴、铜的浸出率有所提升,而铁的浸出率有较大幅度下降,因此,优选采用机械搅拌的方式。

[0146]

(7)考察浸出时间对制备硫化镍精矿浸出液的影响

[0147]

其中,选择反应条件为:球磨强度为10g,球料比为20:1,球磨时间为180min,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,机械搅拌速度为300rpm,所述活化硫化镍精矿的浸出温度为90℃,浸出过程的终点ph值为2.5,分别考察浸出时间为60min、120min、180min、240min、300min及360min条件下活化硫化镍精矿的浸出。表4为浸出时间对活化硫化镍精矿浸出效率的影响,上述条件下获得的实验结果如表4所示。

[0148]

表4:浸出时间对活化硫化镍精矿浸出效率的影响

[0149]

浸出时间/mincocufeni6058%74%51%70%12074%65%48%81%18085%78%46%89%24093%88%44%94%30095.5%92.35%36.37%97.05%36095%91%35%97%

[0150]

由表4可看出,当浸出时间从60min增加到300min,此时,钴的浸出效率从58%增加到95.5%,铜的浸出效率从74%增加到92.35%,镍的浸出效率从70%增加到97.05%,而铁

的浸出效率则从51%下降到36.37%,再将浸出时间从300min增加到360min,镍、钴、铜、铁的浸出效率均无明显变化,因此,综上考虑,浸出时间优选为240min~360min,选择浸出时间为300min最佳。

[0151]

(8)考察氧气流量对制备硫化镍精矿浸出液的影响

[0152]

其中,选择反应条件为:球磨强度为10g,球料比为20:1,球磨时间为180min,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,机械搅拌速度为300rpm,所述活化硫化镍精矿的浸出温度为90℃,浸出时间为300min,浸出过程的终点ph值为2.5,分别考察氧气的通入流量为0.4l/min、0.8l/min及1.0l/min条件下活化硫化镍精矿的浸出。表5为氧气流量对活化硫化镍精矿浸出效率的影响,上述条件下获得的实验结果如表5所示。

[0153]

表5:氧气流量对活化硫化镍精矿浸出效率的影响

[0154]

氧气流量(l/min)cocufeni0.473%62%49%79%0.895.5%92.35%36.74%97.05%1.096%93%33%98%

[0155]

由表5可看出,当氧气流量从0.4l/min增加到0.8l/min,此时,钴的浸出效率从73%增加到95.5%,铜的浸出效率从62%增加到92.35%,镍的浸出效率从79%增加到97.05%,而铁的浸出效率则从49%下降到36.37%,再将氧气流量从0.8l/min增加到1.0l/min,镍、钴、铜、铁的浸出效率均无明显变化,因此,综上考虑,氧气流量优选为0.6l/min~1.0l/min,选择氧气流量为0.8l/min最佳。

[0156]

综上所述,所述制备硫化镍精矿浸出液的最优化的工艺条件为:球磨强度10g,球料比为20:1,球磨时间180min,硫酸溶液相对于所述活化硫化镍精矿的用量为0.30ml/g,氧气的通入流量为0.8l/min,机械搅拌速度为300rpm,所述活化硫化镍精矿的浸出时间为300min,浸出温度为90℃,浸出过程的终点ph值为2.5。

[0157]

在上述最优化的工艺条件下,上述活化硫化镍精矿的浸出反应结束后,将其进行过滤获得硫化镍精矿浸出液,其中,所述硫化镍精矿中镍、钴、铜和铁的浸出率分别为97.05%、95.5%、92.35%和36.74%,所述硫化镍精矿浸出液中的金属元素至少包括铜、铁、钴、镍、镁和钙元素。

[0158]

实施例2:去除硫化镍精矿浸出液中铜离子和铁离子

[0159]

步骤一、向实施例1最优化的工艺条件下获得的硫化镍精矿浸出液中加入还原铁粉,以还原所述浸出液中的铜离子,使得铜离子以海绵铜的形式置换出,并且将所述浸出液中的铁离子还原为亚铁离子,还原反应完成后进行固液分离,获得固相的海绵铜产品和液相的第一溶液,即去除了铜离子的浸出液。

[0160]

步骤二、采用微气泡氧化法对所述第一溶液进行氧化,以生成针铁矿型沉淀物,反应完成后进行固液分离,获得固相的针铁矿产品和液相的第二溶液:将所述第一溶液加热至80℃,并向所述第一溶液中通入氧气,使所述第一溶液中的亚铁离子氧化为铁离子,进而铁离子水解生成针铁矿型沉淀物,反应完成后进行过滤获得固相的针铁矿产品即铁渣,获得液相的第二溶液即去除了铜离子和铁离子的浸出液;其中,向所述浸出液中通入氧气的气体流量为1l/min,反应时间为480min。

[0161]

(1)在上述条件下,考察还原铁粉的加入量对去除硫化镍精矿浸出液中铜离子和

铁离子的影响。

[0162]

图7为硫化镍精矿浸出液中还原铁粉还原置换铜离子过程中铁粉的加入量与铜离子浓度关系图,上述条件下获得的实验结果如图7所示。

[0163]

从图7可以看出,当铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度到达3.0g/l以上时,溶液中铜离子的浓度大幅度地降低,因此本发明的方案中铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度优选为3.0g/l~5.0g/l;当铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3.88g/l时,溶液中铜离子的浓度由2940mg/l降低至3ppm,此时,理论上可将浸出液中的铜离子脱除干净,继续增加铁粉的加入量,铜离子的浓度基本不变,因此,选择所述还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3.88g/l为最佳。

[0164]

(2)在上述条件下,考察利用微气泡氧化法生成针铁矿型沉淀物反应过程中的ph对去除硫化镍精矿浸出液中铜离子和铁离子的影响,其中,选择所述还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3.88g/l。

[0165]

图8为利用微气泡氧化法生成针铁矿型沉淀物反应过程中ph与所述浸出液中各金属离子的离子脱除率关系图,上述条件下获得的实验结果如图8所示。

[0166]

从图8可以看出,随着反应的ph由1.5增加至3时,所述硫化镍精矿浸出液中铁离子的脱除效率由36.5%增加至92%,此时浸出液中镍离子、钴离子浓度基本不变,其离子脱除率接近于0且保持不变。继续增加反应的ph为5时,铁离子的脱除效率基本保持不变,但此时镍离子和钴离子的离子脱除率急剧增加,其离子损失率急剧增加。这是由于fe

2+

的氧化速度与[h

+

]

0.25

成反比,随着ph值的升高,溶液中fe

2+

离子氧化加快,fe

3+

离子水解沉淀数量增多,除铁效率明显升高;但当ph为5时,由于此时ph过高,氧化产生的fe

3+

离子浓度大于1g/l,导致fe

3+

快速沉淀并生成fe(oh)3胶体,使大量的镍离子和钴离子被吸附,导致镍离子和钴离子的损失率急剧升高。因而在采用所述针铁矿法除铁时,控制微气泡氧化法生成针铁矿型沉淀物反应过程中的ph为3~4之间最佳。

[0167]

综上所述,所述去除硫化镍精矿浸出液中铜离子和铁离子的最优化的工艺条件为:还原铁粉的加入量为使得还原铁粉在所述硫化镍精矿浸出液中的浓度为3.88g/l;微气泡氧化法生成针铁矿型沉淀物反应过程:通入的氧气的流量为1l/min,反应的ph为3.5,反应温度为80℃,反应的时间为480min。

[0168]

在上述最优化的工艺条件下,反应完成后进行固液分离获得铁渣沉淀物和去除了铜离子和铁离子的硫化镍精矿浸出液。

[0169]

将上述获得的铁渣通过进行xrf全元素半定量分析,铁渣的xrf全元素半定量分析结果如表6所示。

[0170]

表6:铁渣全元素半定量分析(xrf)

[0171][0172]

由表6可知,铁渣中的主要元素为fe(65.7%)、o(31.3%)和s(1.90%),其他元素为ni、co、si、al、cl和ca等。

[0173]

进一步采用icp

‑

oes电感耦合等离子体发射光谱仪对铁渣进行定量分析,铁渣中主要金属元素定量分析及浸出液成分分析结果如表7所示。

[0174]

表7:铁渣中主要金属元素定量分析(icp

‑

oes)及浸出液成分分析

[0175][0176]

由表7可知,铁渣中fe的含量可达到55.9%,可直接将所述铁渣作为铁矿外售,ni和co的含量仅为0.23%和0.03%,说明镍的损失在3%以下,钴几乎无损失;采用上述针铁矿法进行除铁后获得的硫化镍精矿浸出液中铁离子的浓度仅为0.012g/l。

[0177]

图9为所述铁渣的x射线衍射(xrd)图,由图9可知,通过上述工艺获得的铁渣为单一物相的α

‑

feooh。

[0178]

实施例3:去除硫化镍精矿浸出液中的钙离子和镁离子

[0179]

将实施例2最优化的工艺条件下获得的第二溶液,即去除了铁离子和铜离子的浸出液置于恒温水浴锅内并搅拌,加入碳酸钠溶液使得所述第二溶液达到预定的ph值,向所述第二溶液中加入氟化钠作为沉淀剂,所述第二溶液中的镁离子和钙离子与氟化钠发生沉淀反应,反应完成后进行固液分离获得液相的第三溶液,即去除了钙离子和镁离子的浸出液。

[0180]

(1)考察终点ph值对去除硫化镍精矿浸出液中的钙离子和镁离子的影响。

[0181]

其中,选择反应条件为:恒温水浴锅的温度为90℃,所述碳酸钠溶液的质量分数为7%,反应的时间为1.5h,按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.5;分别考察预定的ph值即终点ph值为4.0、4.5、5.0条件下浸出液中镁离子和钙离子的脱除率。图10为终点ph值与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图,上述条件下获得的实验结果如图10所示。

[0182]

从图10可以看出,随着终点ph由4.0增加至4.5,镁的脱除效率从95.16%增加至98.61%,钙的脱除效率则由75.61%增加至97.3%,此时,镁的脱除效率增加不明显,钙的脱除效率明显增加;当终点ph由4.5增加至5.0时,镁的脱除效率从98.61%变为98.86%,基本无变化,钙的脱除效率则由97.3%下降至96.48%。综上所述,终点ph值优选为4~5,当终点ph值为4.5时,去除硫化镍精矿浸出液中的钙离子和镁离子的效果最好。

[0183]

(2)考察反应温度对去除硫化镍精矿浸出液中的钙离子和镁离子的影响。

[0184]

其中,选择反应条件为:所述碳酸钠溶液的质量分数为7%,终点ph值为4.5,反应的时间为1.5h;按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.5,分别考察恒温水浴锅的温度即反应温度为为70℃、80℃和90℃条件下浸出液中镁离子和钙离子的脱除率。图11为反应温度与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图,上述条件下获得的实验结果如图11所示。

[0185]

从图11可以看出,随着反应温度由70℃升高至90℃,镁的脱除效率从99.52%变为98.61%,镁的脱除率基本不发生变化;钙的脱除效率则由92.95%增加至97.3%,钙的脱出

效率略有增加,说明反应温度对于钙、镁的脱除效率基本没有影响。但是由于在高温条件下,氟化钠与镁离子和钙离子发生沉淀反应的过程中生成的氟化钙、氟化镁易形成胶体,造成过滤过程时间长、过滤困难、吸附金属离子等问题,因此,应控制反应的温度不宜过高。综上所述,反应温度优选为70℃~100℃,选择反应温度为90℃为最佳。

[0186]

(3)考察氟化钠的用量的过量系数对去除硫化镍精矿浸出液中的钙离子和镁离子的影响。

[0187]

其中,选择反应条件为:恒温水浴锅的温度为90℃,所述碳酸钠溶液的质量分数为7%,反应的时间为1.5h,终点ph值为4.5;分别考察氟化钠的用量的过量系数为1.0、1.25、1.5、1.75以及2.0条件下浸出液中镁离子和钙离子的脱除率。图12为氟化钠的用量的过量系数与硫化镍精矿浸出液中的钙离子和镁离子的脱除率关系图,上述条件下获得的实验结果如图12所示。

[0188]

由图12可知,当氟化钠的用量的过量系数从1.0增加至1.5时,钙和镁的脱除效率分别由79.5%和84.6%增加至97.3%和98.6%。继续增加氟化钠的用量,钙、镁的脱除效率增幅不明显,且会造成溶液中的f

‑

离子过多,产生新的杂质。综上所述,氟化钠的用量的过量系数优选为1.25~2.0,选择氟化钠的用量的过量系数优选为1.5为最佳。

[0189]

综上所述,所述去除硫化镍精矿浸出液中铜离子和铁离子的最优化的工艺条件为:反应的温度为90℃,终点ph值为4.5;按照使得所述第二溶液中的镁离子和钙离子完全沉淀的用量为基准,所述氟化钠的用量的过量系数为1.5。

[0190]

实施例4:通过萃取工艺萃取分离硫化镍精矿浸出液中的钴离子

[0191]

步骤一、配制包含p204萃取剂的萃取有机相,以实施例3最优化的工艺条件下获得的第三溶液,即去除了镁离子和钙离子的浸出液为萃取水相,通过萃取工艺除杂,萃取完成后分离获得除杂后的第三溶液,即去除了微量的铜、铁、铝金属杂质的浸出液。

[0192]

其中,选择反应条件为:所述萃取有机相中p204萃取剂的体积分数为20%,所述p204萃取剂的皂化率为60%;萃取相比为1:1,萃取温度为25℃,萃取时间为10min,静置时间为10min,反应过程中的ph控制为3.5。

[0193]

步骤二、使用所述包含p507萃取剂的萃取有机相对所述除杂后的第三溶液进行钴离子的萃取分离:配制包含p507萃取剂的萃取有机相,以所述除杂后第三溶液为萃取水相,通过萃取工艺萃取分离出钴离子,萃取完成后分离获得负载有机相和含镍萃余液,所述负载有机相为含钴有机相。

[0194]

其中,选择反应条件为:所述萃取有机相中p507萃取剂的体积分数为25%、所述萃取有机相中p507萃取剂的皂化率为70%;萃取相比为2:1,萃取温度为25℃,萃取时间为10min,静置时间为10min,反应过程中的ph控制为3.25。

[0195]

实施例5:制备硫酸钴产品

[0196]

步骤一、使用浓度为0.2mol/l的硫酸溶液对实施例4获得的负载有机相进行洗涤。

[0197]

步骤二、使用浓度为2.0mol/l的硫酸溶液对洗涤后的负载有机相进行反萃,获得硫酸钴溶液。

[0198]

其中,选择反应条件为:硫酸溶液的浓度为2mol/l,反萃的时间为20min,萃取相比(o/a)为2.5:1。

[0199]

步骤三、将所述硫酸钴溶液首先经过加热蒸发浓缩,然后再降温冷却结晶,制备获

得所述硫酸钴产品。

[0200]

其中,选择反应条件为:加热温度为90℃,降温冷却的温度为58℃,结晶时间为2h。

[0201]

实施例6:制备硫酸镍产品

[0202]

步骤一、向实施例4获得的含镍萃余液中加入氢氧化钠溶液,反应完成后固液分离获得固相的氢氧化镍沉淀。

[0203]

其中,控制反应液的温度为90℃,控制反应液的ph值为9,所述氢氧化钠溶液的质量分数为10%,反应的时间为4h。

[0204]

步骤二、使用硫酸溶液溶解所述氢氧化镍沉淀,获得硫酸镍溶液。

[0205]

其中,反应温度控制为60℃,控制反应液的ph值为3.5~3.6,反应的时间为4h,获得硫酸镍溶液中镍的浓度为100g/l。

[0206]

步骤三、将所述硫酸镍溶液首先经过加热蒸发浓缩,加热温度为90℃,浓缩至镍的浓度为300g/l以上,然后再降温冷却结晶控制降温冷却至温度为53℃,控制反应过程的ph值为3.5~3.6,制备获得硫酸镍产品。

[0207]

通过制备硫酸镍产品从而可对硫化镍精矿中的镍元素进行回收利用

[0208]

本发明通过采用机械活化预处理硫化镍精矿,提高了硫化镍精矿的反应活性,并在此基础上引入微气泡强化氧化控制浸出过程中铁的浸出和沉淀行为,实现了常压条件下硫化镍精矿中有价金属镍、钴和铜的高效浸出,抑制了铁的浸出,可使得硫化镍精矿中镍、钴、铜和铁的浸出率分别为97.1%、95.5%、92.4%和36.7%。然后,采用针铁矿法进行除铁,能够高效去除硫化镍矿浸出液中的铁离子,解决了较高浓度的铁离子对镍的回收工艺流程和能耗的影响,并且,反应获得的铁渣和海绵铜可直接进行外售,有利于提升原材料的利用价值。最后,将硫化镍精矿浸出液中的金属杂质依次进行除杂后通过制备硫酸钴产品和硫酸镍产品以对钴元素和镍元素进行回收利用。因此,本发明不仅实现了硫化镍精矿中镍元素的高效回收利用,还进一步回收利用了其他金属元素,有利于提升原材料的资源利用率,减少其对环境的污染。

[0209]

以上所述仅是本技术的具体实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1