一种回收废旧锂离子电池粉中单质铜的方法和应用与流程

1.本发明属于回收废旧电池技术领域,具体涉及一种回收废旧锂离子电池粉中单质铜的方法和应用。

背景技术:

2.随着全球化石资源的日益紧缺和环境保护的迫切需求,发展电动汽车以减少资源消耗并降低环境污染正逐渐成为广泛的共识。近几年来,国家对电动车大力扶持,促使电动汽车的产量急剧上升。然而大量投入市场的电动汽车不可避免地会带来电池寿命终止后的回收问题,若不加以回收利用会造成严重的环境污染以及资源浪费。因此开展对废旧锂离子动力电池回收研究对中国实现循环经济和可持续发展具有深远意义。

3.目前在回收废旧锂电池需先对电池进行深度放电、破碎、物理分选等步骤。回收锂电池正极材料中铜的方法是先经过破碎再经过浮选回收cu材料,但是由于电池粉正极材料中含有大量的粘结剂(丁苯橡胶、丙烯酸树脂、羧甲基纤维素钠等),使得浮选法不能使cu完全被分选出。

4.目前回收废旧锂电池中cu常用的方法是,如有相关技术首先废旧锂电池进行第一级破碎,然后送入炭化炉炭化,第二级破碎,磁选,摩擦打散,铜铝分选机实现铜的分选,但是铜的回收率仅有95%,还有少部分的铜随正负极粉,进入湿法回收系统中。

5.目前湿法回收系统中回收铜的常用方法是铁粉置换和硫化氢除铜。还有相关技术在湿法系统中一次除铜采用铁粉置换除铜和二次除铜过程中加入硫化氢沉淀除铜。

6.若湿法回收系统中有大量的cu进入到金属溶液中,会增加有价金属回收过程的工艺流程,在净化除铜过程中引入杂质元素。并且铁粉是一种易燃物质,硫化氢是一种有毒有害气体,是生产过程中一种不安全因素。

技术实现要素:

7.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种回收废旧锂离子电池粉中单质铜的方法和应用,该方法利用浓硫酸炭化锂离子电池粉中的有机物,使有机物得到分解,即分解有机物包覆的活性物质、铜和铝,使得电池粉的活性物质从铜箔和铝箔中剥离,进一步还可活化电池粉中活性物质,增加水浸阶段电池粉的浸出率和减少铜的浸出率。

8.为实现上述目的,本发明采用以下技术方案:

9.一种回收废旧锂离子电池粉中单质铜的方法,包括以下步骤:

10.(1)将浓硫酸加入锂离子电池粉中进行熟化反应,加入水和还原剂进行水浸反应,固液分离,得到固相和金属液;

11.(2)向所述固相加水制浆,加入碱液调ph,得到第一石墨浆料;

12.(3)将所述第一石墨浆料进行分选,得到第二石墨浆料和单质铜粉。

13.优选地,还包括将所述第二石墨浆料进行固液分离,得到第二石墨渣和循环碱液。

14.进一步优选地,所述循环碱液可以用固相制浆、冲洗分选中的第一石墨浆料。

15.优选地,步骤(1)中,所述锂离子电池粉采用废旧锂离子电池进行放电、粉碎、筛选得到;所述废旧锂离子电池为废旧镍钴锰酸锂电池。

16.优选地,步骤(1)中,所述浓硫酸中硫酸和锂离子电池粉中镍钴锰金属的摩尔比为(1~1.5):1。

17.优选地,步骤(1)中,所述浓硫酸的质量浓度为70

‑

90%。

18.优选地,步骤(1)中,所述浓硫酸的浓度为6

‑

10mol/l。

19.硫酸浓度在大于6mol/l时具有脱水性,浓度大于11mol/l时具有吸水性。本发明利用浓硫酸的脱水性,使有机物分解,将铜箔从电池粉中分离。铝粉经过熟化、水浸工序已经反应完全了,而单质铜不会与浓硫酸和稀硫酸反应。

20.优选地,步骤(1)中,所述还原剂为亚硫酸钠、亚硫酸氢钠或亚硫酸中的至少一种。

21.优选地,步骤(1)中,所述熟化反应的时间为0.5~5h。

22.优选地,步骤(1)中,所述锂离子电池粉和水的固液比为1:(3~10)g/ml。

23.优选地,步骤(1)中,所述水浸反应的时间为0.5~5h,水浸反应的温度为20

‑

40℃。

24.优选地,步骤(2)中,所述固相和水的固液比为1:(3~10)g/ml。

25.优选地,步骤(2)中,所述碱液为氢氧化钠、碳酸钠、碳酸镍或碳酸锰中的至少一种。

26.优选地,步骤(2)中,所述调ph是将ph调至6

‑

9。

27.优选地,步骤(3)中,所述分选选用3~6级的螺栓分选机。

28.分选的原理:螺旋分选机是一种螺旋形溜槽,由3~6面螺旋槽联结而成,浆料给入螺旋槽后,颗粒在矿浆中沿槽向下作回转运动,受重力、摩擦力和水流冲力的作用,按颗粒形状和比重进行分离,重颗粒靠近螺旋槽内缘,轻颗粒靠近螺旋槽的外缘,然后分别接取。

29.优选地,步骤(3)中,所述分选中使用水的流速为6~10l/min。

30.本发明提供上述的方法在回收有价金属中的应用。

31.优先地,所述在回收有价金属中的应用是利用上述方法的步骤(1)中得到的金属液进一步浸出、陈化处理得到有价金属。

32.相对于现有技术,本发明的有益效果如下:

33.1、本发明利用浓硫酸炭化锂离子电池粉中的有机物,使有机物得到分解,即分解有机物包覆的活性物质、铜和铝,使得电池粉的活性物质从铜箔和铝箔中剥离,进一步还可活化电池粉中活性物质,增加水浸阶段电池粉的浸出率和减少铜的浸出率。再通过物理分选的方法,使用螺旋分选机从石墨渣中分选出单质铜粉,减少了化学试剂的使用,降低了浸出金属液中铜的含量,降低了后续净化金属液的难度,分选的单质铜粉品位高。

34.2、本发明采用水浸的方法,将熟化后结团的电池粉分散,溶解被浓硫酸活化后的电池粉活性物质,使被浓硫酸活化后的电池粉活性物质浸出,有利于将电池粉和单质铜分散,提高了单质铜的分散度,降低了电池粉中铜的含量。

35.3、本发明用碱液将第一石墨浆料的ph调至6~9,可以避免料液对设备的腐蚀,即减少了对设备防腐性能要求。

36.4、本发明固液分离得到的循环碱液用于固相制浆,减少了水的使用,避免了废水的产生,节约了大量水资源。

附图说明

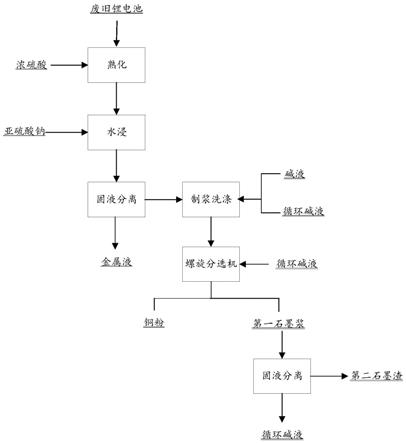

37.图1为本发明实施例1的回收废旧锂离子电池粉单质铜的流程图。

具体实施方式

38.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

39.实施例1

40.本实施例的回收废旧锂离子电池粉中单质铜的方法,包括以下具体步骤:

41.(1)将废旧锂离子电池进行放电、粉碎、筛选,得到电池粉,取1000g电池粉,加入1060ml质量浓度为70%的浓硫酸,机械缓慢搅拌0.5h,加入3000g水和亚硫酸钠400g,在70℃下进行水浴加热,常压水浸反应2h,水浸反应后溶液ph为5.0,过滤,得到有价金属液和固相;

42.(2)将固相和水按固液比为1:5g/ml进行制浆,加入氢氧化钠调ph至6.0,搅拌0.5h,得到第一石墨浆料;

43.(3)将第一石墨浆料导入6级螺旋分选机中进行水流冲洗,冲洗后分为铜粉和第二石墨渣浆料,其中水流流速为10l/min;

44.(4)将第二石墨渣浆料过滤,得到第二石墨渣和循环碱液,循环碱液可以用于固相制浆、冲洗螺旋分选机中的石墨浆。

45.图1为本发明实施例1的回收废旧锂离子电池粉单质铜的流程图,从图1可得,利用浓硫酸炭化电池粉的有机物,使有机物得到分解,电池粉正极材料从铜箔和铝箔中剥离,增加水浸阶段电池粉的浸出率;再通过物理分选的方法,使用螺旋分选机从石墨渣中分选出单质铜粉,减少了化学试剂的使用,降低了浸出金属液中铜的含量,降低了后续净化金属液的难度,提高分选的单质铜粉的品位。

46.实施例2

47.本实施例的回收废旧锂离子电池粉中单质铜的方法,包括以下具体步骤:

48.(1)将废旧锂离子电池进行放电、筛选,得到电池粉,取1000g电池粉,加入1000ml质量浓度为75%的浓硫酸,机械缓慢搅拌0.5h,加入3000g水和亚硫酸钠400g,在70℃下进行水浴加热,常压水浸反应2h,水浸反应后溶液ph为5.0,过滤,得到有价金属液和固相;

49.(2)将固相和水按固液比为1:5g/ml进行制浆,加入氢氧化钠调ph至7.0,搅拌0.5h,得到第一石墨浆料;

50.(3)将第一石墨浆料导入6级螺旋分选机中进行水流冲洗,冲洗后分为铜粉和第二石墨渣浆料,其中水流流速为10l/min;

51.(4)将第二石墨渣浆料过滤,得到第二石墨渣和循环碱液,循环碱液可以用于固相制浆、冲洗螺旋分选机中的石墨浆。

52.实施例3

53.本实施例的回收废旧锂离子电池粉中单质铜的方法,包括以下具体步骤:

54.(1)将废旧锂离子电池进行放电、粉碎、筛选,得到电池粉,取1000g电池粉,加入

930ml质量浓度为80%的浓硫酸,机械缓慢搅拌0.5h,加入3000g水和亚硫酸钠400g,在70℃下进行水浴加热,常压水浸反应2h,水浸反应后溶液ph为5.0,过滤,得到有价金属液和固相;

55.(2)将固相和水按固液比为1:5g/ml进行制浆,加入氢氧化钠调ph至7.0,搅拌0.5h,得到第一石墨浆料;

56.(3)将第一石墨浆料导入6级螺旋分选机中进行水流冲洗,冲洗后分为铜粉和第二石墨渣浆料,其中水流流速为10l/min;

57.(4)将第二石墨渣浆料过滤,得到第二石墨渣和循环碱液,循环碱液可以用固相制浆、冲洗螺旋分选机中的石墨浆。

58.实施例4

59.本实施例的回收废旧锂离子电池粉中单质铜的方法,包括以下具体步骤:

60.(1)将废旧锂离子电池进行放电、粉碎、焙烧、筛选,得到电池粉,取1000g电池粉,加入1011ml质量浓度为70%的浓硫酸,机械缓慢搅拌0.5h,加入3000g水和亚硫酸钠400g,在70℃下进行水浴加热,常压水浸反应2h,水浸反应后溶液ph为6.0,过滤,得到有价金属液和固相;

61.(2)将固相和水按固液比为1:5g/ml进行制浆,加入氢氧化钠调ph至7.0,搅拌0.5h,得到第一石墨浆料;

62.(3)将第一石墨浆料导入3级螺旋分选机中进行水流冲洗,冲洗后分为铜粉和第二石墨渣浆料,其中水流流速为10l/min;

63.(4)将第二石墨渣浆料过滤,得到第二石墨渣和循环碱液,循环碱液可以用固相制浆、冲洗螺旋分选机中的石墨浆。

64.实施例5

65.本实施例的回收废旧锂离子电池粉中单质铜的方法,包括以下具体步骤:

66.(1)将废旧锂离子电池进行放电、粉碎、焙烧、筛选,得到电池粉,取1000g电池粉,加入939ml质量浓度为70%的浓硫酸,机械缓慢搅拌0.5h,加入3000g水和亚硫酸钠400g,在70℃下进行水浴加热,常压水浸反应2h,水浸反应后溶液ph为6.0,过滤,得到有价金属液和固相;

67.(2)将固相和水按固液比为1:5g/ml进行制浆,加入氢氧化钠调ph至7.0,搅拌0.5h,得到第一石墨浆料;

68.(3)将第一石墨浆料导入3级螺旋分选机中进行水流冲洗,冲洗后分为铜粉和第二石墨渣浆料,其中水流流速为10l/min;

69.(4)将第二石墨渣浆料过滤,得到第二石墨渣和循环碱液,循环碱液可以用固相制浆、冲洗螺旋分选机中的石墨浆。

70.实施例6

71.与实施例5的区别在于:步骤(1)中加入722ml质量浓度为70%的浓硫酸,浓硫酸中硫酸和电池粉中镍钴锰金属的摩尔比为1:1。

72.实施例7

73.与实施例1的区别在于:步骤(1)中加入5000g的水,制浆固液比为1:5g/ml,步骤(3)中的水流流速为9l/min。

74.实施例8

75.与实施例7的区别在于:步骤(3)中的水流流速为8l/min。

76.实施例9

77.与实施例7的区别在于:步骤(3)中的水流流速为7l/min。

78.实施例10

79.与实施例7的区别在于:步骤(3)中的水流流速为6l/min。

80.对比例1(采用稀硫酸)

81.本对比例的废旧锂电池回收湿法除铜的方法,包括以下步骤:

82.(1)将废旧锂离子电池依次经过放电、破碎、焙烧、筛选,得到电池粉和铜铝箔;

83.(2)将水加入电池粉中,再加入硫酸和双氧水,搅拌反应,得到浸出液;

84.(3)将步骤(1)得到的铜铝箔用0.2mol/l的稀硫酸洗涤,再加入浸出液反应1小时,过滤,得到海绵铜和有价金属液。

85.表1电池粉金属含量

86.元素nicomncu含量18%8%4%0.5

87.实施例1

‑

10所用电池粉中单质铜回收率如表2所示。

88.结果对比:

89.表2实施例中cu回收率

[0090][0091]

从表2可以看出,对比例1中浸出金属液cu含量4.4g/l,而本发明浸出有价金属液cu含量<0.1g/l,可以减少后续除杂工序的难度,减少除铜过程中杂质元素引入,同时也减

少了铜进出过程化学试剂的使用;对比例1的海绵铜含铜含量80.3%,而本发明铜粉的铜含量为99%,大大增加了cu的品味,提高了铜的价值。

[0092]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1