一种提高铝脱氧高碳铬轴承钢连浇炉数的生产工艺的制作方法

1.本发明属于钢铁冶金领域,涉及一种提高铝脱氧轴承钢连浇炉数的生产工艺。

背景技术:

2.轴承是机械零部件的关键部位,对其疲劳寿命和性能稳定性要求极高。研究表明,轴承钢的纯净度对轴承的疲劳寿命和性能稳定性有重要影响。因此,轴承钢在精炼过程通常采用金属铝脱氧,并使用高碱度精炼渣,以保证轴承钢的纯净度。现行工艺通常可将钢中的全氧控制在6ppm以下,实现轴承钢超高洁净度的控制。然而,采用铝脱氧高碱度精炼渣精炼,钢中往往生成镁铝尖晶石夹杂。镁铝尖晶石夹杂熔点为2053℃,尺寸在10微米以下,炼钢温度条件下为固态,这些细小的固态尖晶石夹杂在浇注过程会聚集在塞棒棒尖和浸入式水口的内壁,造成塞棒上扬和水口堵塞,最终导致连铸生产中断。另外,塞棒棒尖和浸入式水口内壁附着的尖晶石夹杂在钢水的冲刷下会剥落进入钢液,最终存留在钢水中形成大尺寸宏观夹杂造成产品水浸探伤不合格。因此,尖晶石夹杂不但会影响轴承钢的连铸生产,导致连浇炉数过低(通常6炉以下),生产成本高,还会影响轴承钢产品质量,尤其是带来轴承钢中大尺寸宏观夹杂超标问题。

3.为解决轴承钢连浇炉数低的问题,专利cn 102851443 b公开了“一种提高铝脱氧轴承钢连浇炉数的方法”,其主要是通过rh真空后的ca处理来改善可浇性,rh真空处理后按照0.10kg/吨钢喂入硅钙线,可将轴承钢连浇炉数提高到6炉以上。研究表明,钢中ca含量越高轴承钢中钙铝酸盐类夹杂物超标的几率越大。中高端轴承钢均明确要求生产过程严禁任何形式的ca处理。

4.专利cn 110093553 a公开了“一种大幅提高碳铬轴承钢连浇炉数的生产方法”,其主要是通过采用锆钙碳质浸入式水口并辅以吹氩可将连浇炉数提高到15~18炉。其原理是锆钙碳质水口可与钢中尖晶石形成液态钙铝酸盐同时辅以吹氩达到防止尖晶石在耐材内壁聚集的目的。可以看出,该专利方法是通过防止夹杂物聚集的角度改善可浇性,钢中夹杂物的数量并不能减少。

5.钢中镁铝尖晶石在耐火材料表面的聚集是造成塞棒上扬、浸入式水口堵塞的主要原因,聚集后的尖晶石在钢水的冲刷作用下剥落进入钢液是造成最终产品水浸探伤不合的原因。

6.镁铝尖晶石是改善轴承钢浇注性能时应减少或避免的夹杂物,尖晶石的生成量随着碱度的增加而增加,随碱度的降低而降低。但是轴承钢又要求具有极低的氧含量(特优级轴承钢要求全氧含量<6ppm),仅通过降低精炼渣碱度会导致轴承钢氧含量增加,会带来很多其它不利于的影响因素,进而降低轴承钢的品质。

7.因此,如何在保证轴承钢具有极低的氧含量的同时,还能抑制尖晶石生成,大幅提高连浇炉数,是本发明所要解决的技术问题。

技术实现要素:

8.针对背景技术中指出轴承钢可浇性差和水浸探伤不合格的问题,本发明的目的是提出一种提高铝脱氧高碳铬轴承钢连浇炉数的生产工艺。

9.为实现上述目的,本发明采用的技术方案是:一种提高铝脱氧高碳铬轴承钢连浇炉数的生产工艺,生产工艺流程为:转炉/电炉

‑

lf精炼

‑

rh真空处理

‑

方坯连铸,其他未说明的为常规工艺,按产品要求控制即可。

10.(1)出钢过程一次性加入铝粒脱氧,要求钢中铝含量加入到0.03~0.06%,同时加入低钛低铝硅铁,要求钢中si含量达到0.10%~0.16%,lf处理前进行扒渣或捞渣;

11.(2)lf精炼渣加入石灰、石英砂,cao

‑

al2o3系预熔渣中的一种或几种,要求lf精炼结束终渣碱度cao/sio2控制范围3.0~4.5,终渣cao/al2o3控制范围1.3~2.5,同时要求终渣0.3%<feo+mno<1.0%,lf处理过程严禁补加铝粒;所述精炼渣加入量8~10kg/t;

12.(3)rh真空处理

‑

方坯连铸按产品要求控制即可,对于冶炼工艺涉及的主要耐材成分需要额外控制,其中

13.钢包熔池和包底部位采用铝碳质,其成分为:c:7~12%,al2o3:75~86%,sio2:5~10%,al:0.5~1.5%,而钢包渣线采用常规镁碳质渣线。

14.为保证钢包对精炼渣的抗侵蚀性,钢包渣线部位均采用镁碳质钢包砖砌筑,渣线中的氧化镁会溶解到精炼渣中,若精炼渣成分和钢液氧势控制不当,这部分溶解的氧化镁就会被还原进入钢液,进而与钢中的氧化铝反应生成尖晶石。为防止溶解到渣中的氧化镁被还原,还需要控制精炼渣的cao/sio2、cao/al2o3等条件间的协同作用,进而达到抑制尖晶石析出的目的。

15.中包采用氧化铝质干式料,其组成为:al2o3:80~90%,sio2:3~8%。

16.塞棒采用整体塞棒,成分组成:c:10~20%,al2o3:70~80%,sio2:3~7%,al:0.1~0.5%;

17.浸入式水口碗部成分组成为:zro2:80~90%,sio2:10~20%。

18.与现有技术相比,本发明的有益效果为:

19.本发明通过试验摸索得到了最佳精炼渣系组成,如碱度cao/sio2=3~4.5时,适当控制cao/al2o3等条件,相互之间具有协同作用,使该渣系可最大限度的降低渣钢反应导致的钢液增mg并保证钢液极低的氧含量,同时采用铝碳质耐材可减少耐材向钢中的供mg。因此与现有技术相比,本发明首先能有效地降低钢中mg含量,减少尖晶石的生成量,并保证钢液极低的氧含量,即可提高钢液纯净度,其次,al2o3‑

c质耐材可有效降低钢中尖晶石夹杂在耐材表面的聚集,从而大幅提高连浇炉数。本发明还可有效解决大尺寸夹杂物导致的水浸探伤不合格问题。

具体实施方式

20.实施例

21.试验钢种为高碳铬轴承钢,牌号为gcr15,生产流程“转炉/电炉—lf精炼—rh真空处理—方坯连铸”:

22.(1)出钢过程一次性加入铝粒脱氧,要求钢中铝含量加入到0.03~0.06%,同时加入低钛低铝硅铁,要求钢中si含量达到0.10%~0.16%,lf处理前进行扒渣或捞渣;

23.(2)lf精炼渣加入石灰、石英砂或cao

‑

al2o3系预熔渣中的一种或几种,要求保证lf精炼结束精炼渣终渣碱度cao/sio2控制范围3.0~4.5,终渣cao/al2o3控制范围1.3~2.5,精炼渣加入量8~10kg/t,同时要求终渣0.3%<feo+mno<1.0%,lf处理过程严禁向钢中补加铝粒;

24.(3)lf精炼完成后,钢水按常规工艺进行rh真空处理,处理时间要求不低于25min;

25.(4)rh破空后,钢水采用“五机五流”连铸机进行连续浇铸,铸坯断面为280mm

×

320mm。

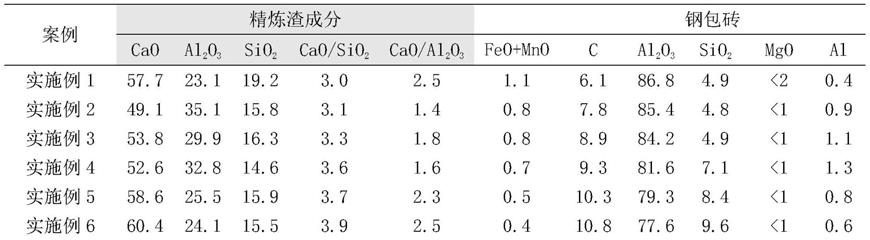

26.lf精炼终渣成分见表1实施例1~8,钢包熔池和包底部位采用铝碳质钢包砖砌筑,钢包砖成分见表1实施例1~8。连铸中间包、塞棒和浸入式水口碗口耐材成分如表2实施例1~8。

27.其余未明确说明的工艺操作,均为行业内常规操作。

28.对比例

29.生产流程“转炉/电炉—lf精炼—rh真空处理—方坯连铸”:

30.(1)出钢过程加入铝粒脱氧,同时加入部分低钛低铝硅铁,lf处理前进行扒渣或捞渣;

31.(2)lf精炼渣加入石灰、石英砂或cao

‑

al2o3系预熔渣,精炼终渣成分见表1对比例1~6;

32.(3)lf精炼完成后,钢水按常规工艺进行rh真空处理,处理时间要求不低于25min;

33.(4)rh破空后,钢水采用“五机五流”连铸机进行连续浇铸,铸坯断面为280mm

×

320mm。

34.钢包熔池和包底部位采用铝碳质钢包砖砌筑,钢包砖成分见表1对比例1~10。连铸中间包、塞棒和浸入式水口碗口耐材成分如表2对比例1~10。

35.其余未明确说明的工艺操作,均为行业内常规操作。

36.试验例1

37.按上述对比例和实施例进行轴承钢连续生产,直至塞棒涨棒到极限,钢水断流。统计各工艺条件下,最大连浇炉数。并对铸坯进行取样,分析各工艺条件下铸坯的mg含量以及钢中尖晶石夹杂的数量密度,mg含量的测定使用icp,尖晶石的数量密度采用自动扫描电镜,扫描面积为100mm2。

38.试验例2

39.将实施例和对比例所得的铸坯,轧制成直径60mm的棒材,使用频率为10mhz的超声波水浸探伤对所得棒材进行探伤,每炉抽探1支,只要出现尺寸120微米以上的缺陷就认为不合格,统计各工艺条件下的合格率,并分析棒材的全氧含量。

40.表1实施例和对比例精炼终渣和钢包砖主要成分,%

[0041][0042][0043]

注:精炼渣中mgo含量3~5%,表中数据没有考虑mgo含量。

[0044]

表2实施例和对比例连铸耐材主要成分,%

[0045][0046]

表3实施例和对比例生产实绩对比

[0047][0048][0049]

本发明所提出的工艺条件下,钢中mg含量可控制在2~5ppm,铸坯中尖晶石数量密度为20~47个/mm2,与此同时,连浇炉数可达12~15炉/浇次。而常规对比例工艺钢中mg含量为9~13ppm,铸坯尖晶石数量达103~176个/mm2,均高于本发明所提出的工艺。由于尖晶石数量高,常规对比例工艺连浇炉数仅为4~8炉/浇次,远低于本发明所提出的工艺。试验例1的结果详见表3。以上对比结果说明,本发明所提出的控制措施可大幅降低钢中尖晶石数量,显著提高连浇炉数。

[0050]

同时,试验例2的结果表明,本发明所提工艺生产的钢种未检测到大于120微米的夹杂物,水浸探伤全部合格,而对比例的水浸探伤合格率仅为20~50%,实施例轧材全氧含量为4.3~5.5ppm,对比例轧材全氧含量5.1~6.7ppm。以上试验结果说明,本发明所提措施提高连浇炉数的同时,可降低轧材全氧含量,大幅提高轧材水浸探伤合格率。

[0051]

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1