超声滚压调控激光增材制造沉积组织的方法与系统

1.本发明属于增材制造技术领域,具体而言涉及对激光熔化沉积组织的改善处理,尤其是一种超声滚压调控激光增材制造沉积组织的方法。

背景技术:

2.增材制造(addition manufacture,am)技术,也称为3d打印技术,作为一种新型制造技术,具有低成本、短周期、高性能、数字化制造的特点,增材制造被誉为“变革性”的新技术,有望为国防及工业重大装备复杂承力构件制造提供一条新途径。

3.激光熔化沉积是一种基于快速原型制造基本原理的增材制造技术,以金属粉末为原材料,采用高能量的激光作为能量源,按照预定的扫描路径,将同步送给的金属粉末进行逐层熔化,快速凝固和逐层沉积,从而实现金属零件的直接制造的技术。由于其特殊的冶金过程(过程中存在快速加热、快速冷却的超常冶金环境),组织容易产生柱状晶显著、组织的不均匀等问题。围绕这一问题,现有技术已经开展了大量探索性研究,从增材制造工艺本身、添加强化颗粒细化晶粒及利用磁场、电场等手段进行微观组织的调控,试图解决增材制造冶金组织问题。

4.通过增材制造工艺参数的调控在一定程度上实现冶金组织改善。现有技术从控制成形过程工艺参数以及后续热处理工艺上试图通过工艺来降低柱状晶的尺寸。例如,p.a.kobryn等人研究了ti

‑

6al

‑

4v合金激光熔覆的柱状晶产生规律,结果表明高温度梯度和大冷却速率有利于柱状晶的生长,高的扫描速度可降低柱状晶的大小。但通过工艺进行控制是从过冷度的角度进行组织调控,增材制造激光,电子束等高能热源加热,凝固速率在0.1ms

‑1到5ms

‑1,温度梯度已经在一个很高级别上,通过工艺参数调整很难实现细晶强化。

5.唐国翌等人研究通过对不锈钢(316l)进行超声滚压加脉冲电流处理,处理后的构件的表面粗糙度由微米级降低到纳米级,即ra由3.5μm降低至37nm;内部的孔洞、疏松、微裂纹等缺陷明显减少,基体变得更加致密;另外,处理后的表面强化层组织塑性变形更加剧烈,在最表层形成纳米强化结构,作用层深度也获得提升,构件表面显微硬度得到提升。然而通过加超声滚压和脉冲电流处理的工艺比较繁琐,对脉冲电流与超声滚压的结合应用时,在滚压的情况下,脉冲电流对内部组织的改善效果不理想。

6.另外,蔡振等人研究通过超声滚压处理,材料表面产生约300um厚的晶粒细化层,但微观组织的细化仅仅限于表面,仅是表面的力学性能得到改善。在这些研究中,将超声波处理作为工件成型后的后处理工艺,实现表面处理,仅仅能够改变或者改善工件表面以及近表面的质量,而对于内部组织的改善影响很小,而且距表层越远,受超声滚压影响越小,晶粒的细化效果也越差。

技术实现要素:

7.本发明的目的是针对于激光熔化沉积过程组织容易产生柱状晶显著、组织的不均匀等问题,提供一种超声滚压调控激光熔化沉积组织的方法,旨在通过工艺控制,显著提升

使用激光熔化沉积制造零构件的使用性能,实现构件力学性能和疲劳寿命的改善,解决激光熔化沉积冶金组织问题。

8.本发明的第一方面提出一种超声滚压调控激光增材制造沉积组织的方法,包括以下步骤:

9.步骤1:根据工件设置增材制造工艺参数并编制打印程序,所述增材制造工艺参数包括送粉工艺和激光熔覆工艺;

10.步骤2:按照打印程序对送入基板表面的合金粉末进行逐层打印,直到完成整个工件的打印;

11.其中,在每一层打印过程中,对形成的熔覆层进行超声滚压处理,即:在超声波振动环境下,通过滚压头同步对形成的熔覆层进行滚压处理,并且超声振动产生的机械振动与滚压处理产身的机械形变同时作用于滚压头所接触的熔覆层位置。

12.优选地,通过对每一层熔覆层的超声滚压处理,同时改善打印后的工件的表面以及内部的组织,实现细化和均匀化。

13.优选地,对每一层熔覆层的超声滚压过程中,以预设的静压力滚压设定的次数,使得熔覆层形变量达到预设的比例值。

14.优选地,每一层熔覆层的形变量控制在3%

‑

15%,为小范围的形变量控制。

15.优选地,由超声波换能器与设置在超声波换能器下方的变幅杆构成超声振动机构,所述滚压头与变幅杆连接并安装在变幅杆的下方,在对每一层熔覆层进行超声滚压过程中,变幅杆的振动机械能与滚压头下压的下压机械能同时作用于滚压头所接触的熔覆层位置。

16.优选地,所述超声振动机构与滚压头整体被安装于机械臂或者机器人上,通过机械臂或者机器人带动滚压头施加预设的静压力至熔覆层上。

17.本发明的第二方面还提出一种超声滚压调控激光增材制造沉积组织的系统,包括基板、3d打印系统、送粉系统以及超声滚压系统;

18.所述送粉系统,用于向基板上输送金属粉末;

19.所述3d打印系统,用于以设定的打印程序将基板上的金属粉末熔覆成型,并以逐层打印的方式打印工件;

20.所述超声滚压系统,包括超声波控制器、超声波换能器、变幅杆以及滚压头,所述超声波控制器用于驱动超声波换能器,所述超声波换能器用于产生超声波振动输出,所述变幅杆与超声波换能器连接,用于将超声波换能器的输出进行增幅;所述滚压头安装在所述变幅杆的底部,并且随着变幅杆的振动而同步振动;

21.其中:所述超声滚压系统被设置成整体装配在一控制平台上,所述控制平台被设置成在所述3d打印系统完成每一层熔覆层的打印后,驱动超声滚压系统以预设的静压力向其下方的熔覆层进行滚压,使得静压力机械能以及增幅后的振动机械能被同时并直接施加到与滚压头接触的熔覆层。

22.优选地,所述控制平台被设置成按照预设的次数完成对每一层熔覆层的滚压。

23.优选地,所述控制平台为机械臂或者机器人。

24.优选地,所述3d打印系统为送粉型3d打印系统,或者送丝型3d打印系统。

25.由此,通过本发明的超声滚压调控激光增材制造沉积组织的系统与方法,在打印

过程中,每打印一层都进行超声滚压处理,将超声滚压处理协同并作为内部组织调控的手段,使得打印完成后的构件不管是表面还是内部的组织都得到了细化和均匀化,降低表面粗糙度、提高显微硬度、改善组织结构等,可以使得材料的力学性能得到极大的提升。

26.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

附图说明

27.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

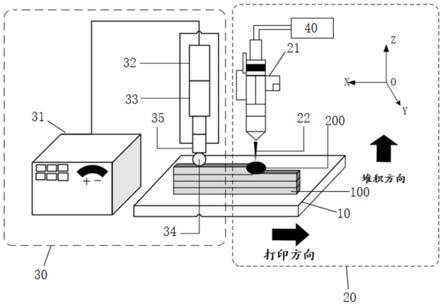

28.图1为本发明示例的激光熔化沉积过程超声滚压组织调控系统的示意图;

29.图2为本发明示例的激光熔化沉积过程超声滚压组织调控方法流程示意图;

30.图3为本发明示例的tc4合金构件示意图,打印工件的尺寸长宽高为80mm*20mm*10mm。

31.图4为本发明示例的超声滚压前后组织和表面对比示意图。

具体实施方式

32.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

33.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意一种来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

34.结合图1

‑

4所示,本发明的示例性实施例提出一种超声滚压调控激光增材制造沉积组织的系统,包括基板10、3d打印系统20、超声滚压系统30以及送粉系统40。

35.3d打印系统30为送粉型3d打印系统,或者送丝型3d打印系统。

36.图1所示的示例中,以同轴送粉激光熔覆3d打印系统为例。其中,标号21表示激光熔覆头。

37.送粉系统40可采用市售的多路送粉器,通过同轴送粉的方式,经由激光熔覆头向基板10表面送粉,尤其是金属粉末(例如钛合金粉末tc4、高温合金粉末等),以形成粉斑。激光熔覆头21在基板上形成激光光斑。3d打印系统20按照设定的打印程序将基板上的金属粉末熔覆成型,并以逐层打印的方式打印工件,直到整个工件打印完成。

38.超声滚压系统40,包括超声波控制器31、超声波换能器32、变幅杆33以及滚压头34,超声波控制器31用于驱动超声波换能器,超声波换能器32用于产生超声波振动输出,变幅杆33与超声波换能器32连接,用于将超声波换能器的输出进行增幅;滚压头34安装在变幅杆33的底部,并且随着变幅杆的振动而同步振动,由此通过变幅杆33以及滚压头34同时对每一层熔覆层100进行振动处理和滚压处理,同时实现表面的细化改善以及内部的晶粒细化改善。

39.其中超声滚压系统40被设置成整体装配在一控制平台(未表示出)上,控制平台被设置成在3d打印系统完成每一层熔覆层的打印后,驱动超声滚压系统以预设的静压力向其下方的熔覆层100进行滚压,使得静压力机械能以及增幅后的振动机械能被同时并直接施加到与滚压头接触的熔覆层。

40.图1中,标号22表示激光束,标号200表示熔池。

41.优选地,所述控制平台被设置成按照预设的次数完成对每一层熔覆层的滚压。其中可选的是,滚压次数2

‑

8次。

42.优选地,控制平台为机械臂或者机器人。

43.优选地,滚压的静压力为100n

‑

700n。超声波控制器31的超声振动频率20

‑

50khz;变幅杆33的振幅为5

‑

20um。

44.在可选的实施例中,滚压头34采用滚珠,滚压头的滚珠直径为5

‑

15mm。为了便于连接,在滚珠与变幅杆之间设置一工具头35,滚珠位于工具头的下端,工具头的上端与变幅杆连接,并与变幅杆同步振动。

45.结合图2

‑

图4所示,在图1所示的系统的基础上,本发明示例性的超声滚压调控激光增材制造沉积组织的方法,包括以下过程:

46.步骤1:根据工件设置增材制造工艺参数并编制打印程序,所述增材制造工艺参数包括送粉工艺和激光熔覆工艺;

47.步骤2:按照打印程序对送入基板表面的合金粉末进行逐层打印,直到完成整个工件的打印;

48.其中,在每一层打印过程中,对形成的熔覆层进行超声滚压处理,即:在超声波振动环境下,通过滚压头同步对形成的熔覆层进行滚压处理,并且超声振动产生的机械振动与滚压处理产身的机械形变同时作用于滚压头所接触的熔覆层位置。

49.优选地,通过对每一层熔覆层的超声滚压处理,同时改善打印后的工件的表面以及内部的组织,实现细化和均匀化。

50.优选地,对每一层熔覆层的超声滚压过程中,以预设的静压力滚压设定的次数,使得熔覆层形变量达到预设的比例值。

51.优选地,每一层熔覆层的形变量控制在3%

‑

15%范围内。

52.优选地,由超声波换能器与设置在超声波换能器下方的变幅杆构成超声振动机构,所述滚压头与变幅杆连接并安装在变幅杆的下方,在对每一层熔覆层进行超声滚压过程中,变幅杆的振动机械能与滚压头下压的下压机械能同时作用于滚压头所接触的熔覆层位置。

53.下面我们将结合具体的实施例,更具体的表述改善激光熔化沉积过程中合金组织的方法的实现,通过与超声加滚压技术相结合,改善激光熔化沉积组织缺陷问题,细化和均匀化组织,实现对组织的调控,改善打印工件的力学性能。

54.在以下实施例中,金属粉末以钛合金粉末tc4为例,打印工件的尺寸长宽高为80mm*20mm*10mm为例。金属材料不仅限于钛合金粉末。使用材料的具体的工艺参数可根据不同合金种类采用相应的工艺。

55.【实施例1】

56.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm

送粉器,并设置送粉工艺;可选的是在送粉的同时输送氩气保护气;

57.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层。送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;

58.(3)停止打印后,对步骤(2)形成的熔覆层进行超声滚压处理,处理过程中的设定的超声振动频率20khz,静压力为150n,加工头的振幅为10um,滚压次数为4次,滚珠直径8mm;熔覆层形变量控制在5%;

59.(4)重复(2)、(3),逐层打印和超声滚压处理,每打印一层都进行超声滚压处理,直到整个构件(80

×

20

×

10mm)完成打印;

60.(5)封箱打印完成后,待构件完全冷却(3

‑

4小时)打开舱门取出。

61.取样测量tc4钛合金构件表面粗糙度、表面硬度、观察其显微组织并测其力学性能。

62.【实施例2】

63.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺;可选的是在送粉的同时输送氩气保护气;

64.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层。送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm。

65.(3)停止打印后,对步骤(2)形成的熔覆层进行超声滚压处理,处理过程中的设定的超声振动频率30khz,静压力为300n,加工头的振幅为10um,滚压次数为4次,滚珠直径8mm;熔覆层形变量控制在5%;

66.(4)重复(2)、(3)逐层打印和超声滚压处理,每打印一层都进行超声滚压处理,直到整个构件完成打印;

67.(5)封箱打印完成后,待构件完全冷却(3

‑

4小时)打开舱门取出。

68.取样测量tc4钛合金构件表面粗糙度、表面硬度、观察其显微组织并测其力学性能。

69.【实施例3】

70.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺;可选的是在送粉的同时输送氩气保护气;

71.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层。送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;熔覆层形变量控制在5%;

72.(3)停止打印后,对步骤(2)形成的熔覆层进行超声滚压处理,处理过程中的设定的超声振动频率40khz,静压力为450n,加工头的振幅为10um,滚压次数为4次,滚珠直径8mm;

73.(4)重复(2)、(3)逐层打印和超声滚压处理,每打印一层都要进行超声滚压处理,

直到整个构件完成打印。

74.(5)封箱打印完成后,待构件完全冷却(3

‑

4小时)打开舱门取出。

75.取样测量tc4钛合金构件表面粗糙度、表面硬度、观察其显微组织并测其力学性能。

76.【实施例4】

77.(1)将tc4钛合金粉末进行烘干处理,将烘干后的tc4粉末充分混合搅拌并放入ldm送粉器,并设置送粉工艺;可选的是在送粉的同时输送氩气保护气;

78.(2)将处理好的合金粉末用于增材制造,设置激光熔覆参数,采用送粉工艺进行增材制造构件打印,打印完第一层后停止打印,得到一层tc4的熔覆层。送粉速度为4.5g/min,送粉气流量为8l/min,激光功率为1200w,扫描速度为10mm/s,扫描间距1.6mm,氧含量为200ppm;

79.(3)停止打印后,对步骤(2)形成的熔覆层进行超声滚压处理,处理过程中的设定的超声振动频率50khz、静压力为600n,加工头的振幅为10um,滚压次数为4次,滚珠直径8mm;熔覆层形变量控制在5%;

80.(4)重复(2)、(3)逐层打印和超声滚压处理,每打印一层都要进行超声滚压处理,直到整个构件完成打印;

81.(5)封箱打印完成后,待构件完全冷却(3

‑

4小时)打开舱门取出。

82.取样测量tc4钛合金构件表面粗糙度、表面硬度、观察其显微组织并测其力学性能。

83.结合图4所示的超声滚压前后的熔覆层表面与组织内部示意图。从截面侧面来看,超声滚压前的熔覆层表面呈鱼鳞状,超声滚压后的熔覆层表面近似成直线,而且组织更加致密、均匀。

84.通过对实施例1

‑

4制备的tc4钛合金构件进行表面粗糙度和力学性能测试,测试结果如下表所示。结果表明,通过对每一层熔覆层的超声滚压处理,多次滚压处理使得每一层熔覆层内部以及多层熔覆层之间的应力得到改善,通过下压使得组织内部变形,细化晶粒组织,提高力学性能,同时改善表面粗糙度;经由多次直接作用于熔覆层的高频机械振动,实现连续的高频振动机械能施加,为合金组织内部位错的重组增值提供了机会与时间,使得合金组织内部形成更加合理、均匀的位错组织,改善内部组织,提高综合性能。

[0085][0086]

虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因

此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1