一种60公斤级低硅易焊接冷轧低合金高强钢板及生产方法与流程

0.06~0.10%、si≤0.10%、mn 1.40~1.70%、p≤0.015%、s≤0.004%、n≤0.004%、nb 0.03~0.04%、ti≤0.03%、als 0.025~0.045%,其它为fe和不可避免的杂质。

7.本发明提出的第二种技术方案如下:

8.60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,包括冶炼、连铸、热轧、酸连轧、连续退火及平整工序。

9.优选的,所述连铸的工艺参数为:控制拉速为1.2~1.7米/分。

10.优选的,所述热轧过程中的工艺参数为:加热温度控制在1210

‑

1260℃,终轧温度控制在860

‑

890℃,轧后快速冷却,卷取温度为490

‑

575℃。

11.优选的,所述酸连轧工序的工艺参数为:控制轧压下率为55~75%。

12.优选的,所述连续退火过程为:

13.1)将温度降为750

‑

820℃,退火时间为125~260s;

14.2)以1.3~3.6℃/s的冷却速度冷却到645~660℃之间;

15.3)以10~18℃/s的冷却速度冷却到410

‑

425℃;

16.4)将温度降为285~300℃,退火时间为470~950s。

17.优选的,所述平整工序中的工艺参数为:控制延伸率1.0

‑

1.4%。

18.本发明针对60公斤级冷轧低合金高强钢板焊接性能要求高的问题,通过适当的成分设计和工艺设计,在正常的工序条件下,就能得到较好的焊接性能和优良综合力学性能。通过碳、硅、锰、磷、硫、铌、钛的合理设计,获得理想的低碳当量成分,易于进行焊接。选择较低的含碳量范围,从而降低c在钢中的富集程度,减少带状组织倾向;选择较低的si含量,有利于提高焊接热影响区的韧性,采用一定的锰和少量的铌含量,以保证淬透性和强度,同时添加少量的钛元素,以进一步提高焊接性。通过低温卷取和低温退火,保证力学性能及降低能耗,最终形成铁素体和贝氏体的混合组织。

19.与现有技术相比,本发明的有益效果是:

20.在本发明钢板的组织中,铁素体分布均匀,带状组织轻微,夹杂物数量少且分布均匀;按照本发明可以生产出强度60公斤级冷轧低合金高强钢板,其强度较高,力学性能均匀性良好;同时,碳当量低,有利于焊接,表面质量好。本发明中的低合金高强钢较好地实现了高强度下具备优良的焊接性能,能很好地适应有较高点焊要求的汽车零部件生产的需要。

21.说明书附图

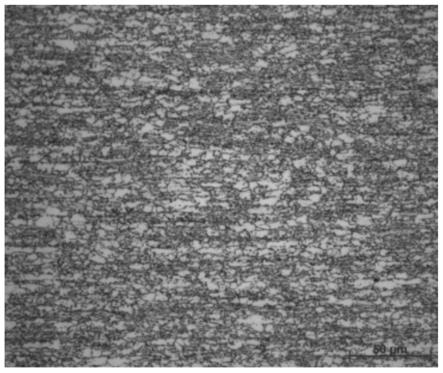

22.图1为本发明的实施例6的典金相组织图。

具体实施方式

23.本发明技术方案的具体实施方式进行进一步描述,这些实施例是为了对本技术方案的详细描述,而不是为了限制本技术方案。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

‑925.实施例1

‑

5提供的60公斤级低硅易焊接冷轧低合金高强钢板的组分如表1所示:

26.表1实施例1

‑

9的钢板组成

[0027][0028]

本发明实施例1

‑

9提供的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法如下:

[0029]

1.实施例1的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0030]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0031]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0032]

3)热轧:加热温度控制在1230℃,终轧温度控制在875℃,轧后快速冷却,卷取温度为510℃。

[0033]

4)酸连轧:压下率为56%。

[0034]

5)退火:a)退火温度为750℃,退火时间为160s;b)以2.1℃/s的冷却速度冷却到650℃之间;c)再以14.6℃/s的冷却速度冷却到425℃;d)再经过295℃时效处理587s。

[0035]

6)平整:平整延伸率为1.3%。

[0036]

2.实施例2的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0037]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0038]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0039]

3)热轧:加热温度控制在1210℃,终轧温度控制在870℃,轧后快速冷却,卷取温度为500℃。

[0040]

4)酸连轧:压下率为56%。

[0041]

5)退火:a)退火温度为820℃,退火时间为185s;b)以2.9℃/s的冷却速度冷却到660℃之间;c)再以13.9℃/s的冷却速度冷却到410℃;d)再经过295℃时效处理685s。

[0042]

6)平整:平整延伸率为1.3%。

[0043]

3.实施例3的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0044]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0045]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0046]

3)热轧:加热温度控制在1220℃℃,终轧温度控制在860℃,轧后快速冷却,卷取温

度为520℃。

[0047]

4)酸连轧:压下率为56%。

[0048]

5)退火:a)退火温度为805℃,退火时间为185s;b)以2.7℃/s的冷却速度冷却到660℃之间;c)再以13.9℃/s的冷却速度冷却到410℃;d)再经过290℃时效处理685s。

[0049]

6)平整:平整延伸率为1.3%。

[0050]

4.实施例4的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0051]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0052]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0053]

3)热轧:加热温度控制在1230℃,终轧温度控制在880℃,轧后快速冷却,卷取温度为495℃。

[0054]

4)酸连轧:压下率为56%。

[0055]

5)退火:a)退火温度为760℃,退火时间为210s;b)以1.6℃/s的冷却速度冷却到660℃之间;c)再以12.1℃/s的冷却速度冷却到415℃;d)再经过285℃时效处理771s。

[0056]

6)平整:平整延伸率为1.1%。

[0057]

5.实施例5的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0058]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0059]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0060]

3)热轧:加热温度控制在1220℃,终轧温度控制在880℃,轧后快速冷却,卷取温度为505℃。

[0061]

4)酸连轧:压下率为56%。

[0062]

5)退火:a)退火温度为760℃,退火时间为260s;b)以1.3℃/s的冷却速度冷却到660℃之间;c)再以10℃/s的冷却速度冷却到415℃;d)再经过285℃时效处理949s。

[0063]

6)平整:平整延伸率为1.3%。

[0064]

6.实施例6的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0065]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0066]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0067]

3)热轧:加热温度控制在1235℃,终轧温度控制在885℃,轧后快速冷却,卷取温度为575℃。

[0068]

4)酸连轧:压下率为56%。

[0069]

5)退火:a)退火温度为785℃,退火时间为140s;b)以3.0℃/s的冷却速度冷却到660℃之间;c)再以17.8℃/s的冷却速度冷却到420℃;d)再经过300℃时效处理514s。

[0070]

6)平整:平整延伸率为1.3%。

[0071]

7.实施例7的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0072]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0073]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0074]

3)热轧:加热温度控制在1260℃,终轧温度控制在885℃,轧后快速冷却,卷取温度为550℃。

[0075]

4)酸连轧:压下率为56%。

[0076]

5)退火:a)退火温度为820℃,退火时间为150s;b)以3.6℃/s的冷却速度冷却到660℃之间;c)再以16.6℃/s的冷却速度冷却到415℃;d)再经过290℃时效处理561s。

[0077]

6)平整:平整延伸率为1.1%。

[0078]

8.实施例8的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0079]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0080]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0081]

3)热轧:加热温度控制在1235℃,终轧温度控制在885℃,轧后快速冷却,卷取温度为570℃。

[0082]

4)酸连轧:压下率为56%。

[0083]

5)退火:a)退火温度为750℃,退火时间为130s;b)以2.8℃/s的冷却速度冷却到645℃之间;c)再以18℃/s的冷却速度冷却到420℃;d)再经过290℃时效处理474s。

[0084]

6)平整:平整延伸率为1.1%。

[0085]

9.实施例9的60公斤级低硅易焊接冷轧低合金高强钢板的生产方法,其生产步骤及工艺参数如下:

[0086]

1)冶炼:转炉加精炼,深脱s,将s控制在0.004%以下,减少mns夹杂。

[0087]

2)连铸:连铸拉速为1.5米/分,有助于夹杂物上浮和减小偏析。

[0088]

3)热轧:加热温度控制在1215℃,终轧温度控制在890℃,轧后快速冷却,卷取温度为525℃。

[0089]

4)酸连轧:压下率为56%。

[0090]

5)退火:a)退火温度为750℃,退火时间为165s;b)以1.8℃/s的冷却速度冷却到660℃之间;c)再以14.8℃/s的冷却速度冷却到420℃;d)再经过295℃时效处理617s。

[0091]

6)平整:平整延伸率为1.3%。

[0092]

对采用本发明的方法制备的实施例1

‑

9的60公斤级低硅易焊接冷轧低合金高强钢板进行力学性能测试,测试结果如下表2:

[0093]

表2钢板的力学性能

[0094]

[0095][0096]

由表1、表2可以看出,采用本发明技术方案可以生产出抗拉强度在60公斤级以上的易焊接冷轧低合金高强钢板,其力学性能良好;同时,本发明采用低碳当量设计,焊接性能良好。

[0097]

附图1给出了实施例6的典型微观金相组织。由图可以看出,本发明生产的钢厚度约2.0mm,为铁素体+贝氏体,铁素体分布均匀,带状组织轻微,夹杂物数量少且分布均匀,可见表面质量良好。

[0098]

本发明通过合理的合金元素成分搭配,可以制备得到60公斤级低硅易焊接冷轧低合金高强钢板,能够较好地满足有一定焊接性能要求的高强度车身零部件的生产,获得了优良焊接性能和高强钢力学性能的均衡性能,解决了抗拉强度60公斤级冷轧低合金高强钢板的焊接性能较差的问题。相对于常用的高si成分设计,可以避免由si造成的夹杂物、以及较差的低温韧性和焊接性问题。本发明钢在成分设计和最终获得的结果等各方面不同于现有技术且优于现有技术。

[0099]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1