低成本700MPa级热镀锌复相钢板及其制备方法与流程

低成本700mpa级热镀锌复相钢板及其制备方法

技术领域

1.本发明属于冷轧板带生产技术领域,涉及采用连续热镀锌生产的热镀锌复相钢,具体涉及一种低成本700mpa级热镀锌复相钢板及其制备方法。

背景技术:

2.近年来随着汽车行业的发展和节能减排的需要,汽车用钢逐渐向高强度钢发展,同时高强度钢应用的折弯翻边等成形零件日益增多。传统的高强钢主要为双相钢,其组织主要由较软的铁素体基体和强度较高的马氏体组成,适合进行冲压成形零件的生产;但由于铁素体和马氏体软硬相硬度差较大,其弯曲性能和扩孔性能较低,不能满足扩孔翻边、翻折弯成形零件的生产。

3.2016年7月27日公开的专利cn105803334a抗拉强度700mpa级热轧复相钢及其生产方法,化学成分为c 0.06

‑

0.10%,si≤0.3%,mn 1.00

‑

1.40%,p≤0.025%,s≤0.008%,als 0.020

‑

0.070%,nb 0.015

‑

0.035%,余量为fe及不可避免杂质。加热温度控制在1250

‑

1300℃,加热在炉时间160

‑

200min;粗轧结束温度在1080

‑

1120℃,控制精轧终轧温度在800

‑

880℃。采用五段式控制冷却工艺:第一段冷却速度为80

‑

180℃/s,冷却至680

‑

720℃,第二段冷却速度为3

‑

8℃/s,冷却至630

‑

680℃,第三段冷却速度为30

‑

100℃/s,冷却至410

‑

450℃,第四段冷却速度为3

‑

8℃/s,冷却至380

‑

430℃,第五段冷却速度为30

‑

100℃/s,冷却至100

‑

250℃;其中,第一段、第三段、第五段采用水冷,第二段、第四段采用空冷。该专利采用的五段式冷却工艺复杂生产难度大,尤其是第一段冷却冷速要求80

‑

180℃/s冷却强度非常高,第三和第五段的冷速要求也很高,不利于在常规机组推广,此外,其为热轧产品,在产品厚度精度、表面质量等较差。

技术实现要素:

4.本发明所要解决的技术问题是现有700mpa级热镀锌复相钢板力学性能较差的问题。

5.本发明解决其技术问题所采用的技术方案是:低成本700mpa级热镀锌复相钢板,其化学成分按重量百分比为:c 0.08

‑

0.13%,si 0.10

‑

0.50%,mn 1.60

‑

1.90%,als 0.015

‑

0.070%,p≤0.020%,s≤0.010%,n≤0.0060%,v 0.06

‑

0.10%,cr 0.20

‑

0.50%,其余为fe及不可避免的杂质。

6.进一步的是,上述低成本700mpa级热镀锌复相钢板,其化学成分按重量百分比为:c 0.09

‑

0.11%,si 0.30

‑

0.45%,mn 1.70

‑

1.85%,als 0.03

‑

0.06%,p≤0.010%,s≤0.005%,n≤0.003%,v 0.070

‑

0.095%,cr 0.35

‑

0.40%,其余为fe及不可避免的杂质。

7.上述低成本700mpa级热镀锌复相钢板的显微组织由50

‑

60%的铁素体、25

‑

30%呈岛状分布的马氏体及10

‑

25%的贝氏体构成。

8.进一步的是,上述铁素体的平均晶粒尺寸为8.0μm,马氏体的平均晶粒尺寸为3.0μm,贝氏体的平均晶粒尺寸为6.0μm。

9.上述低成本700mpa级热镀锌复相钢板的屈服强度为410

‑

490mpa,抗拉强度为720

‑

780mpa,伸长率a80为17.0

‑

25.0%、扩孔率为53.0

‑

68.0%。

10.上述低成本700mpa级热镀锌复相钢板的制备方法,包括如下步骤:

11.a.冶炼工序:根据低成本700mpa级热镀锌复相钢板的化学成分冶炼,铸造成板坯;

12.b.热轧工序:将板坯经过加热、除磷、粗轧、精轧和层流冷却后获得热轧卷,控制终轧温度为860

‑

910℃,层流冷却采用稀疏冷却方式,上下表面冷却速率分别为45

‑

55%和70

‑

80%,卷取温度为500

‑

550℃;

13.c.酸轧工序:将热轧卷酸洗后冷轧得到薄带钢,控制钢带厚度为0.7

‑

2.5mm,压下率为50

‑

74%;

14.d.热镀锌工序:先将薄带钢以15

‑

20℃/s、4

‑

10℃/s和0.5

‑

3℃/s的速率分段加热至300℃、700℃和770

‑

790℃,然后以1

‑

5℃/s冷却至680

‑

740℃,再以10

‑

25℃/s的速率快冷却至450

‑

470℃,然后入锌池镀锌。

15.上述步骤c中,冷轧薄带钢厚度规格每增加0.3mm,冷轧压下率降低3

‑

5%。

16.上述步骤d中,加热时采用预氧化

‑

还原技术,加热结束后需均热保温25

‑

90s。

17.上述步骤d中,快冷结束后,均衡保温进入锌池镀锌10

‑

40s,出锌池后以≥5℃/s的速度冷却至室温。

18.上述步骤d中,机组速度为70

‑

160m/min,其冷轧薄带钢厚度规格每增加0.3mm,机组速度降低13

‑

17m/min。

19.本发明的有益效果是:本发明设计的低成本700mpa级热镀锌复相钢板成分中不使用mo、nb、ni等贵金属元素,但热镀锌机组要生产高强钢,不可避免的要添加一定量的合金元素,这就使合金元素析出的问题更加严重。而本发明的制备方法,采用了预氧化

‑

还原功能,能够很好的控制析出元素,改变合金元素的内外氧化情况,从而可适当添加si含量而不会造成镀层表面质量的恶化,本发明通过成分与工艺的合理匹配,使钢具有优异的力学性能。

20.本发明采用的终轧温度使最终变形在奥氏体化温度内,有效可避免混晶而降低产品性能;采用较低的卷曲温度能避免含v第二相在热轧过程中析出,尽量使其在退火过程中析出达到沉淀强化的效果,同时该卷曲温度处于贝氏体转变区,能细化晶粒并降低带状组织;控制冷轧压下率能使带钢的微观组织破碎积攒形变储能,在热处理过程中便于奥氏体化再结晶。

21.本发明的热镀锌工序中,加热是为了使变形的组织再结晶和部分奥氏体化,镀锌退火(两相区)是为了控制铁素体与奥氏体的比例;采用本发明的冷却速率缓冷至680

‑

740℃能将部分奥氏体转变为取向附生铁素体同时实现剩余奥氏体c及合金元素的富集;快冷至450

‑

470℃能使钢带组织快速进入贝氏体转变温区,防止珠光体的生成;均衡保温后镀锌10

‑

40s是便于贝氏体的产生,同时将锌层涂镀到带钢上;镀锌后以≥5℃/s的速率冷却可将残余奥氏体转变为马氏体。

22.本发明的低成本700mpa级热镀锌复相钢板,通过化学成分的设计与工艺配合,共同作用影响钢材的微观组织从而产生相应的力学性能,本发明的钢板的屈服强度为410

‑

490mpa,抗拉强度为720

‑

780mpa,伸长率a

80

为17.0

‑

25.0%、扩孔率(钻孔):53.0

‑

68.0%;其显微组织由50%

‑

60%的铁素体(平均晶粒尺寸为6.0μm)、25%

‑

30%呈岛状分布的马氏体

(平均晶粒尺寸为3.0μm)及10%

‑

25%贝氏体(平均晶粒尺寸为4.0μm)构成,本发明制备的钢板成分不含贵金属,工艺控制简单,生产成本低。

附图说明

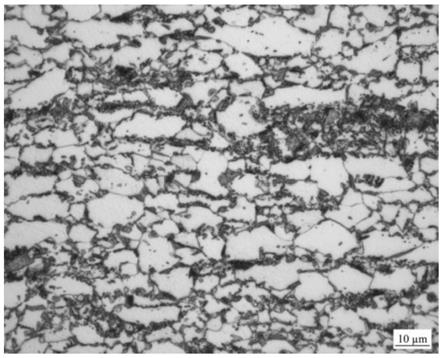

23.图1为实施例1的金相组织图。

24.图2为实施例1的电子扫描图。

具体实施方式

25.本发明的技术方案,具体可以按照以下方式实施。

26.低成本700mpa级热镀锌复相钢板,其化学成分按重量百分比为:c 0.08

‑

0.13%,si 0.10

‑

0.50%,mn 1.60

‑

1.90%,als 0.015

‑

0.070%,p≤0.020%,s≤0.010%,n≤0.0060%,v 0.06

‑

0.10%,cr 0.20

‑

0.50%,其余为fe及不可避免的杂质。

27.si含量过高时,会在加热炉中形成难去除的表面氧化铁皮,增加除磷难度,同时在退火中易向表面富集形成sio2,导致漏镀等表面缺陷;mn含量过高时,易在退火过程中向表面富集,形成大量锰化物,从而导致表面镀锌质量下降;aln最主要的作用是细化晶粒并得到抗时效性,当als含量不足0.010%时,不能发挥其效果;但添加多量的铝容易形成氧化铝团块;cr是推迟贝氏体转变最有效的元素,它推迟贝氏体相变的作用要比推迟珠光体相变的作用大得多。因此优选的是,上述低成本700mpa级热镀锌复相钢板,其化学成分按重量百分比为:c 0.09

‑

0.11%,si 0.30

‑

0.45%,mn 1.70

‑

1.85%,als 0.03

‑

0.06%,p≤0.010%,s≤0.005%,n≤0.003%,v 0.070

‑

0.095%,cr 0.35

‑

0.40%,其余为fe及不可避免的杂质。

28.上述低成本700mpa级热镀锌复相钢板的屈服强度为410

‑

490mpa,抗拉强度为720

‑

780mpa,伸长率a80为17.0

‑

25.0%、扩孔率为53.0

‑

68.0%,其显微组织由50

‑

60%的铁素体(平均晶粒尺寸为8.0μm)、25

‑

30%呈岛状分布的马氏体(平均晶粒尺寸为3.0μm)及10

‑

25%的贝氏体构成(平均晶粒尺寸为6.0μm)。

29.上述低成本700mpa级热镀锌复相钢板的制备方法,包括如下步骤:

30.a.冶炼工序:根据低成本700mpa级热镀锌复相钢板的化学成分冶炼,铸造成板坯;

31.b.热轧工序:将板坯经过加热、除磷、粗轧、精轧和层流冷却后获得热轧卷,控制终轧温度为860

‑

910℃,层流冷却采用稀疏冷却方式,上下表面冷却速率分别为45

‑

55%和70

‑

80%,卷取温度为500

‑

550℃;

32.c.酸轧工序:将热轧卷酸洗后冷轧得到薄带钢,控制钢带厚度为0.7

‑

2.5mm,压下率为50

‑

74%;

33.d.热镀锌工序:先将薄带钢以15

‑

20℃/s、4

‑

10℃/s和0.5

‑

3℃/s的速率分段加热至300℃、700℃和770

‑

790℃,然后以1

‑

5℃/s冷却至680

‑

740℃,再以10

‑

25℃/s的速率快冷却至450

‑

470℃,然后入锌池镀锌。

34.为了增加适配性,满足不同种生产规格的需要,因此优选的是,上述步骤c中,冷轧薄带钢厚度规格每增加0.3mm,冷轧压下率降低3

‑

5%;上述步骤d中,机组速度为70

‑

160m/min,其冷轧薄带钢厚度规格每增加0.3mm,机组速度降低13

‑

17m/min。

35.为了控制析出元素,改变合金元素的内外氧化情况,因此优选的是,上述步骤d中,

加热时采用预氧化

‑

还原技术,加热结束后需均热保温25

‑

90s。

36.为了便于贝氏体的产生,将剩余的残余奥氏体转变为马氏体,因此优选的是,上述步骤d中,快冷结束后,均衡保温进入锌池镀锌10

‑

40s,出锌池后以≥5℃/s的速度冷却至室温。

37.下面通过实际的例子对本发明的技术方案和效果做进一步的说明。

38.实施例

39.本实施例提供了两组采用本发明方法制备的低成本700mpa级热镀锌复相钢板,其化学成分如表1所示。

40.表1冷轧双相钢化学成分(wt.%)

[0041] csimnpsnalscrv实施例10.1000.351.750.0090.0020.00240.0350.370.083实施例20.1050.421.820.0080.0020.00320.0430.420.090

[0042]

上述低成本高延伸热镀锌高强度钢板的制备方法,具体工艺如下:

[0043]

a、冶炼工序:经过冶炼工艺,制备如表1所示化学成分的双相钢板坯。

[0044]

b、热轧工序:将板坯经过加热、除磷、热轧和层流冷却后获得热轧卷,具体热轧工艺参数如表2所示。

[0045]

表2冷轧双相钢热轧主要工艺参数

[0046] 开轧温度/℃终轧温度/℃卷取温度/℃实施例11075886527实施例21097905541

[0047]

c、酸轧工序:将热轧卷酸洗后,冷轧成薄带钢,其中实施例1的薄带钢厚度为1.0mm,其冷轧压下率为62.5%;实施例2的厚度为1.9mm,其冷轧压下率为61.0%。

[0048]

d、热镀锌工序:冷轧薄带钢先分别以15

‑

20℃/s、4

‑

10℃/s和0.5

‑

3℃/s的加热速率分段加热至300℃、700℃和770

‑

790℃;均热保温25

‑

90s后分别以1

‑

5℃/s及10

‑

25℃/s的速率,依次缓慢冷却至680

‑

740℃和快速冷却至450

‑

470℃后,均衡保温一段时间后进入锌池进行镀锌处理,其时间为10

‑

40s,出锌池后以≥5℃/s的速度冷却至室温,具体热镀锌工艺参数如表3和表4所示。

[0049]

表3热镀锌各工艺段冷速及保温时间控制要求

[0050][0051]

表4热镀锌工序温度要求

[0052] 镀锌退火温度缓冷终点温度快冷终点温度入锌池温度实施例1783℃723℃461℃458℃实施例2775℃698℃468℃465℃

[0053]

图1为实施例1的金相照片,由图可知,本发明制备的钢材显微组织主要由等轴分

布平均晶粒尺寸为7.0μm的铁素体(白色,体积分数约为55%)+分布于铁素体晶界的马氏体(黑色,体积分数约为30%)+贝氏体(棕色,体积分数约为15%)构成。

[0054]

图2是实施例1的电子显微镜图,由图可知,凹陷下去的为铁素体,浮凸且上面无点状物(干净)的为马氏体,浮凸且其上有白点状物的为贝氏体。

[0055]

采用cn105803334a的产品为对比例,按照gb/t228

‑

2010《金属材料室温拉伸试验方法》测试上述冷轧双相钢与本发明实施例制备钢的性能,测试结果如表5所示。

[0056]

表5冷轧双相钢力学性能

[0057] 屈服强度抗拉强度延伸率a

80

扩孔率(钻孔)实施例1423mpa738mpa22.5%63.0%实施例2462mpa766mpa20.0%57.0%cn105803334a620mpa735mpa20.0%

‑

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1