一种碳化钨-氧化钇稳定氧化锆复合热障涂层及制备方法与流程

一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层及制备方法

技术领域

1.本发明属于高温防护技术领域,具体涉及一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层及制备方法。

背景技术:

2.热障涂层作为一种高温防护技术用于降低汽轮机或发动机叶片受到高温环境的影响,可以大大延长叶片的服役寿命,并提升了机器地工作温度。

3.氧化钇稳定氧化锆(ysz)涂层作为传统的热障涂层材料有着熔点高、热膨胀系数稳定、导热系数小等优点。但是ysz热障涂层因材料自身的局限性,其耐磨耐冲蚀性能仍有待提高,这大大限制了该热障涂层的应用范围。碳化钨(wc)的硬度很大,与金刚石接近,同时具有耐高温、耐腐蚀、强度大、抗冲击等特点,因此可将其与ysz进行复合,通过制备高耐磨的wc

‑

ysz复合涂层来提高涂层的耐磨抗冲蚀性能。

4.将wc颗粒与ysz共混球磨后,利用喷雾造粒的方法制备喷涂喂料,再通过等离子喷涂将其喷附在工件表面是制备复合涂层的常规方法。但是,共混球磨的方法通常又会带来颗粒分布不均匀,结合力差,致密度低,热性能不均匀的问题。

技术实现要素:

5.本发明的目的是提供一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层及制备方法,解决了传统热障涂层颗粒分布不均匀、涂层附着力差、耐磨性差等问题。

6.本发明采用如下技术方案来实现的:

7.一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层的制备方法,包括以下步骤:

8.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液a;

9.步骤2,将过量的氨水滴加于步骤1中的混合溶液a并持续搅拌直至生成白色沉淀;

10.步骤3,向步骤2中的溶液加入pva水溶液,形成混合溶液b;

11.步骤4,向步骤3的混合溶液b中加入纳米级wc颗粒,形成混合物;

12.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨,得到球磨后的浆料;

13.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;

14.步骤7,将步骤6得到的球状喷涂喂料混合粉体置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,在高温火焰条件下zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层。

15.本发明进一步的改进在于,步骤1中,按照混合溶液的容积为1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为20wt.%~60wt.%,zr

4+

的y

3+

摩尔浓度比为89:11~97:3。

16.本发明进一步的改进在于,步骤2中,氨水的体积浓度为30~50%。

17.本发明进一步的改进在于,步骤3中,pva水溶液的质量浓度为5~10%,加入量为200~300ml。

18.本发明进一步的改进在于,步骤4中,wc颗粒的粒径范围为100nm~300nm,加入wc颗粒的质量分数占zro2涂层的10wt.%~30wt.%。

19.本发明进一步的改进在于,步骤5中,辊式球磨机的转速为40~80r/min,工作时间为24~48h。

20.本发明进一步的改进在于,步骤6中,喷雾造粒机的参数为:喷雾造粒机进气温度为300~350℃,出口温度120~150℃,腔内温度180~200℃,喷嘴速度28000~35000r/min,浆液进料速度100~150g/min。

21.本发明进一步的改进在于,步骤7中,真空等离子喷涂的参数为:电流240~280a,电压30~50v,一次气体ar和n2流速14.0~18.0l/min,二次气体n2流速2.0~4.0l/min,喷射距离80~100mm,粉末载气流速3.0~5.0l/min,送粉速率2.0~2.5g/min。

22.一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层,采用所述的制备方法制备得到。

23.本发明至少具有如下有益的技术效果:

24.1.本发明提供的一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层的制备方法,利用生成的纳米级zr(oh)4、y(oh)3共沉淀,和wc球磨混合后,通过喷雾造粒制备分布均匀的球状喷涂喂料。经过真空等离子喷涂的方式喷涂后,形成的复合涂层成分均匀、致密度高。

25.2.本发明提供的一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层的制备方法,与传统热障涂层工艺相比,本发明直接利用zr(oh)4、y(oh)3和wc的球状混合粉体作为喷涂喂料,在高温火焰下zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成wc

‑

ysz复合热障涂层。本发明通过一步法制备wc

‑

ysz热障涂层,生产步骤简便,节省能源,成本低;

26.3.本发明提供的一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层,wc的引入提高了涂层的耐磨性能,扩大了ysz热障涂层的应用范围。当wc的质量分数由0增加到30wt.%时,涂层的摩擦系数由0.56降低到0.27,涂层的耐磨性提高了近2倍。

附图说明

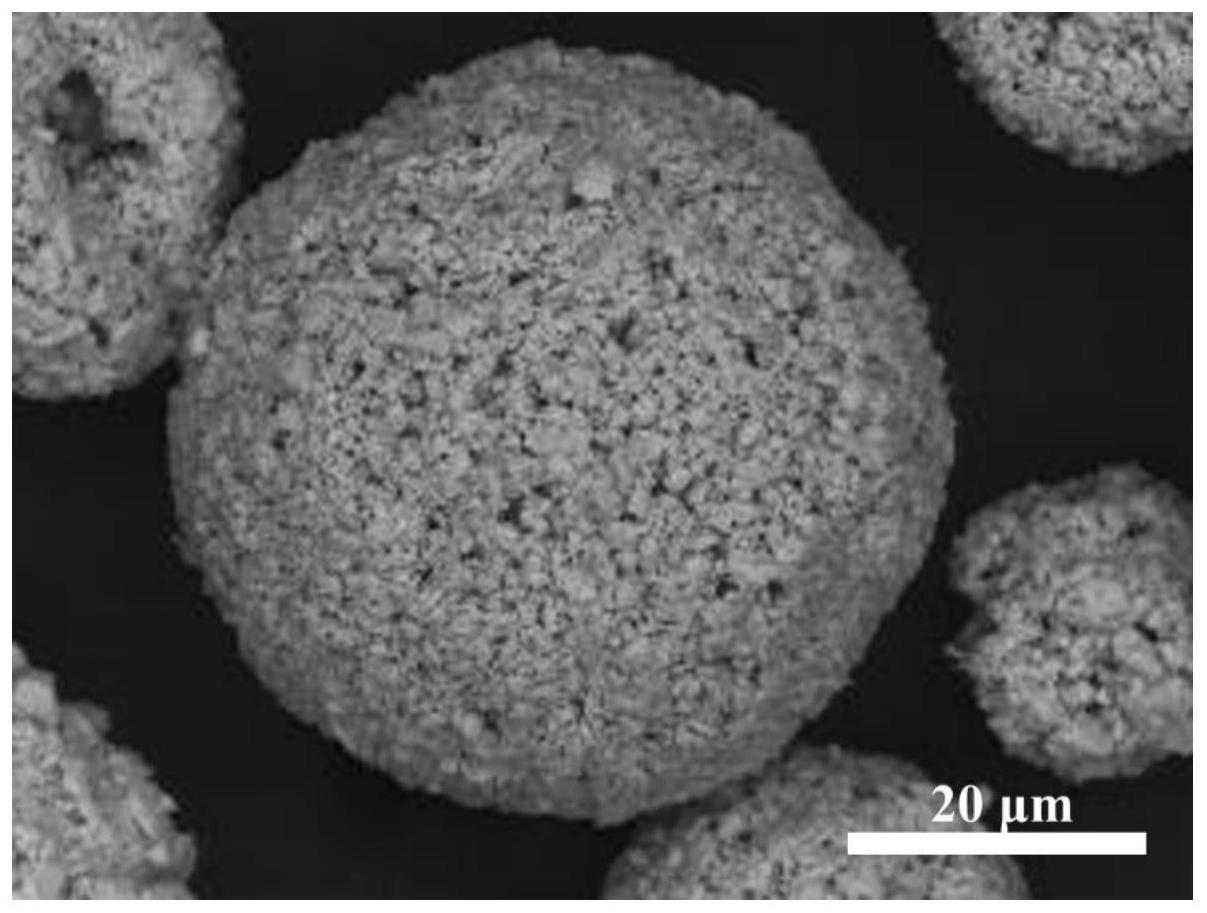

27.图1是本发明的zr(oh)4、y(oh)3和wc的球状混合球状喂料的sem图;

28.图2是本发明制备的wc

‑

ysz复合热障涂层的xrd图;

29.图3是本发明制备的wc

‑

ysz复合热障涂层的sem图;

30.图4是本发明制备的wc

‑

ysz复合热障涂层的摩擦系数图。

具体实施方式

31.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

32.本发明一种碳化钨

‑

氧化钇稳定氧化锆复合热障涂层的制备方法,具体按照以下步骤实施:

33.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液;混合溶液的容积为1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为20wt.%~60wt.%,zr

4+

的y

3+

摩尔浓度比为89:

11~97:3。

34.步骤2,将过量氨水滴加于步骤1中的混合溶液并持续搅拌生成白色沉淀,氨水的浓度为30~50%。

35.步骤3,向步骤2中的溶液加入一定量的pva水溶液,其中pva的浓度为5~10%,加入量为200~300ml。

36.步骤4,向步骤3的混合溶液中加入一定量的纳米级wc颗粒,粒径范围为100~300nm,加入wc颗粒的质量分数占zro2涂层的10wt.%~30wt.%。

37.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨;辊式球磨机的转速为40~80r/min,工作时间为24~48h。

38.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;喷雾造粒机的参数为:喷雾造粒机进气温度为300~350℃,出口温度120~150℃,腔内温度180~200℃,喷嘴速度28000~35000r/min,浆液进料速度100~150g/min;

39.步骤7,将步骤6得到的球状喷涂喂料置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层;真空等离子喷涂的参数为:电流240~280a,电压30~50v,一次气体(ar+n2)流速14.0~18.0l/min,二次气体(n2)流速2.0~4.0l/min,喷射距离80~100mm,粉末载气流速3.0~5.0l/min,送粉速率2.0~2.5g/min。

40.实施例1

41.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液:混合溶液的1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为20wt.%,zr

4+

的y

3+

摩尔浓度比为89:11。

42.步骤2,将过量氨水滴加于步骤1中的混合溶液并持续搅拌生成白色沉淀,氨水的浓度为30%。

43.步骤3,向步骤2中的溶液加入一定量的pva水溶液,其中pva的浓度为5%,加入量为200ml。

44.步骤4,向步骤3的混合溶液中加入一定量的纳米级wc颗粒,粒径为100nm,加入wc颗粒的质量分数占zro2涂层的10wt.%。

45.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨;辊式球磨机的转速为40r/min,工作时间为48h。

46.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;喷雾造粒机的参数为:喷雾造粒机进气温度为300℃,出口温度120℃,腔内温度180℃,喷嘴速度28000r/min,浆液进料速度100g/min;

47.步骤7,将步骤6得到的球状喷涂喂料置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层;真空等离子喷涂的参数为:电流240a,电压30v,一次气体(ar+n2)流速14.0l/min,二次气体(n2)流速2.0l/min,喷射距离80mm,粉末载气流速3.0l/min,送粉速率2.0g/min。

48.实施例2

49.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液;混合溶液的体积为1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为60wt.%,zr

4+

的y

3+

摩尔浓度比为97:3。

50.步骤2,将过量氨水滴加于步骤1中的混合溶液并持续搅拌生成白色沉淀,氨水的浓度为50%。

51.步骤3,向步骤2中的溶液加入一定量的pva水溶液,其中pva的浓度为10%,加入量为300ml。

52.步骤4,向步骤3的混合溶液中加入一定量的纳米级wc颗粒,粒径范围为300nm,加入wc颗粒的质量分数占zro2涂层的30wt.%。

53.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨;辊式球磨机的转速为80r/min,工作时间为24h。

54.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;喷雾造粒机的参数为:喷雾造粒机进气温度为350℃,出口温度150℃,腔内温度200℃,喷嘴速度35000r/min,浆液进料速度150g/min;

55.步骤7,将步骤6得到的球状喷涂喂料置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层;真空等离子喷涂的参数为:电流280a,电压50v,一次气体(ar+n2)流速18.0l/min,二次气体(n2)流速4.0l/min,喷射距离100mm,粉末载气流速5.0l/min,送粉速率2.5g/min。

56.实施例3

57.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液;混合溶液的容积为1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为30wt.%,zr

4+

的y

3+

摩尔浓度比为95:5。

58.步骤2,将过量氨水滴加于步骤1中的混合溶液并持续搅拌生成白色沉淀,氨水的浓度为40%。

59.步骤3,向步骤2中的溶液加入一定量的pva水溶液,其中pva的浓度为8%,加入量为250ml。

60.步骤4,向步骤3的混合溶液中加入一定量的纳米级wc颗粒,粒径范围为200nm,加入wc颗粒的质量分数占zro2涂层的20wt.%。

61.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨;辊式球磨机的转速为60r/min,工作时间为36h。

62.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;喷雾造粒机的参数为:喷雾造粒机进气温度为320℃,出口温度130℃,腔内温度190℃,喷嘴速度30000r/min,浆液进料速度120g/min;

63.步骤7,将步骤6得到的球状喷涂喂料置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层;真空等离子喷涂的参数为:电流260a,电压40v,一次气体(ar+n2)流速16.0l/min,二次气体(n2)流速3.0l/min,喷射距离90mm,粉末载气流速4.0l/min,送粉速率2.2g/min。

64.实施例4

65.步骤1,配置zrocl2·

8h2o/y(no3)3·

6h2o混合溶液;混合溶液的容积为1500ml,zrocl2·

8h2o/y(no3)3·

6h2o的质量分数为50wt.%,zr

4+

的y

3+

摩尔浓度比为92:8。

66.步骤2,将过量氨水滴加于步骤1中的混合溶液并持续搅拌生成白色沉淀,氨水的浓度为50%。

67.步骤3,向步骤2中的溶液加入一定量的pva水溶液,其中pva的浓度为7%,加入量为240ml。

68.步骤4,向步骤3的混合溶液中加入一定量的纳米级wc颗粒,粒径范围为150nm,加入wc颗粒的质量分数占zro2涂层的18wt.%。

69.步骤5,将步骤4中的混合物置于辊式球磨机上进行球磨;辊式球磨机的转速为50r/min,工作时间为30h。

70.步骤6,将步骤5中经过球磨的浆料在喷雾造粒机上进行造粒,去除水分后得到干燥的zr(oh)4、y(oh)3和wc的球状喷涂喂料混合粉体;喷雾造粒机的参数为:喷雾造粒机进气温度为330℃,出口温度130℃,腔内温度180℃,喷嘴速度29000r/min,浆液进料速度130g/min;

71.步骤7,将步骤6得到的球状喷涂喂料置于送粉器中,通过真空等离子喷涂的方式在金属基板表面进行热喷涂,zr(oh)4和y(oh)3经过高温分解,且y

3+

溶于zro2晶格中,并与wc形成高耐磨、高致密的wc

‑

ysz复合热障涂层;真空等离子喷涂的参数为:电流270a,电压45v,一次气体(ar+n2)流速15.0l/min,二次气体(n2)流速3.5l/min,喷射距离90mm,粉末载气流速3.5l/min,送粉速率2.4g/min。

72.利用本发明方法制备的一种高耐磨wc

‑

ysz复合型热障涂层的zr(oh)4、y(oh)3和wc的球状混合球状喂料的sem图,如图1所示,由图可知,球状喂料是由无数细小的纳米颗粒组成的,有利于其在等离子高温火焰中熔融。

73.本发明直接利用zr(oh)4、y(oh)3和wc的球状混合粉体作为喷涂料,通过等离子喷枪的高温作用使zr(oh)4、y(oh)3分解,y

3+

溶于zro2晶格中形成稳定的ysz,再与wc复合,一步法制备高耐磨的wc

‑

ysz复合热障涂层,生产步骤简便,节省能源,成本较低。

74.利用本发明的方法得到的wc

‑

ysz复合热障涂层的xrd和sem图;如图2及图3所示,从图中可以看出,经过喷涂之后得到的涂层中有四方相的zro2和wc,说明经过高温喷枪后zr(oh)4和y(oh)3均完全分解了,且y

3+

溶在了zro2的晶格中,起到了稳定zro2晶型的作用,而wc仍然保留原有物相未变;另外,制备的涂层熔化程度很高,涂层非常致密,几乎没有明显的气孔,且分布非常均匀,这有利于提高热障涂层的寿命、涂层与基体直接的结合强度以及涂层的耐磨性。

75.图4为得到的wc

‑

ysz复合热障涂层的摩擦系数图。由图可知,wc的加入明显提高了ysz涂层的耐磨性。当wc的质量分数由0增加到30wt%时,涂层的摩擦系数由0.56降低到0.27,涂层的耐磨性提高了近2倍。

76.虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1