一种利用喷射成形过喷粉末的AlSi25Cu4Mg材料制备方法

一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法

技术领域

1.本发明属于金属基复合材料技术领域,具体涉及一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法。

背景技术:

2.高硅铝合金alsi25cu4mg是一种优异的耐磨材料,具有密度低、膨胀系数低、比强度高、热导率高、成形性好等特点,在汽车发动机及空调压缩机等领域应用广泛。采用常规铸造方法制备的高硅铝合金,存在初晶硅颗粒粗大、共晶硅呈针片状等问题。这些形态的硅颗粒对基体产生割裂作用,显著降低材料的强度和加工性能,限制了其在工业上的应用。为了改善上述问题,解决手段包括快速凝固/粉末冶金、喷射成形和变质处理等。其中近些年开始研发并应用的喷射成形技术可大幅度提高熔体的凝固速率,是合金材料生产的颠覆性技术。通过喷射成形技术制备的材料具有无宏观偏析、残余应力低、组织均匀细小、致密度高等优点,并且该技术可以显著改善材料的加工及力学性能。

3.但是,在喷射成形制备铝合金坯料的过程中,不可避免的会产生一定量的粉末材料,约占原材料重量的10

‑

20 %。若该部分粉末材料未得到有效利用,将会直接导致喷射成形制坯的成本增加,并且造成资源的浪费。这些喷射成形过程中产生的铝合金粉末可以通过粉末冶金等技术手段制备出相应的铝合金产品。然而,由于铝合金粉末表面容易形成一层致密的氧化铝膜,采用传统粉末冶金工艺生产时,合金元素无法充分扩散,颗粒之间难以冶金结合。基于此,本发明提出一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法以解决上述问题。

技术实现要素:

4.本发明的目的是针对现有技术的不足,提供一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法,综合了粉末冶金与热挤压技术的优势,可显著提高粉末制品的成形性及合格率。

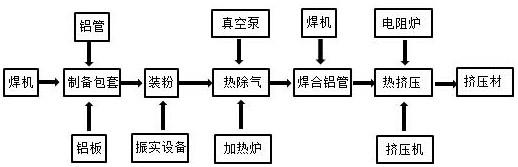

5.本发明采用以下技术方案:一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法,包括以下步骤:s1、alsi25cu4mg粉末的预处理:收集喷射成形alsi25cu4mg过喷粉末并进行筛分,得到具有一定粒径的alsi25cu4mg颗粒;s2、包套及振实:将s1中预处理后的alsi25cu4mg颗粒装入包套内,通过振实机进行振实;s3、真空热除气:将s2中振实后的粉末通过真空泵和加热炉进行除气;s4、热挤压:将s3中除气后的包套坯料置于电阻炉中,与模具加热到400~500℃,保温2~6h,进行挤压,制备出挤压棒材,去除棒材表面的包套材料;s5、热处理:将挤压棒材进行热处理,即得到alsi25cu4mg材料。

6.进一步的,alsi25cu4mg粉末中,包括al、si、cu、mg,其中,si的质量分数为23~

27%,cu的质量分数为2~6%,mg的质量分数为0.5~1.5%,其余为al,氧含量不高于0.02%。

7.进一步的,s1中,alsi25cu4mg粉末的预处理为:采用两级筛分,形成不同粒径范围的粉末,并按照一定比例进行混合,以提高后续的粉末振实密度。

8.进一步的,s1中,首先进行初筛,筛网目数为150目,筛除粉末中的粒径大于100μm 的颗粒;然后对初步筛分粉末采用600目的筛网进行二级筛选,得到粒径20

‑

100μm和20μm以下的粉末;将粒径20

‑

100μm和20μm以下的粉末进行混合,混合比例为5:1。

9.进一步的,s2中,所述包套的材料为纯铝,厚度为1mm,纯铝中fe、si杂质元素含量不超过1wt%;所述包套的上盖钻有直径10 mm的孔,与长度50

‑

150 mm的细管焊接,细管连接有真空泵,以便后期抽真空处理。

10.进一步的,s2中,alsi25cu4mg粉末的振实密度大于1.80 g/cm3。

11.进一步的,s3中,真空热除气最终除气温度为450~550℃,最终真空度大于1.3

×

10

‑3pa,抽真空时间为12~20h;进一步的,s4中,挤压筒温度加热到320~400℃进行挤压,主推杆速率0.5

‑

1.5 mm/s,挤压比为12~20。

12.进一步的,s4中,可根据包套规格、挤压棒材规格和挤压比要求,采用单孔、双孔或多孔挤压。

13.进一步的,s5中,热处理具体为:将挤压棒材随炉加热到450℃,保温2h,随后快速升温到475℃,保温2h,升温速率不低于10℃/min;水淬,淬火水温为60℃

‑

75℃,淬火转移时间不低于10s;淬火后室温存放不少于48h,随后转入人工时效,时效温度120℃,时间24h,取出风冷。

14.本发明的有益效果:利用本发明方法可以制备出组织均匀、性能优异的高硅铝合金棒材产品,实现喷射成形过喷粉末的增值利用,减少生产成本,提高材料利用率。

15.附图说明:图1为本发明实施例工艺流程图;图2为本发明实施例所制备的alsi25cu4mg挤压棒材的微观组织;图3为本发明实施例所制备的alsi25cu4mg挤压棒材硬度曲线图;图4为本发明实施例所制备的alsi25cu4mg挤压棒材抗拉强度示意图。

16.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1本实施例提供一种利用喷射成形过喷粉末的alsi25cu4mg材料制备方法,包括以下步骤:步骤一、alsi25cu4mg粉末的预处理:收集喷射成形alsi25cu4mg过喷粉末,alsi25cu4mg粉末中,包括al、si、cu、mg,其

中,si的质量分数为23~27%,cu的质量分数为2~6%,mg的质量分数为0.5~1.5%,其余为al,氧含量不高于0.02%;将上述alsi25cu4mg过喷粉末进行两级筛分,形成不同粒径范围的粉末,首先采用防爆筛分机进行初筛,筛网目数为150目,筛除粉末中的粒径大于100μm 的杂质颗粒或片状物质;然后对初步筛分粉末采用600目的筛网进行二级筛选,得到粒径20

‑

100μm和20μm以下的粉末;将粒径20

‑

100μm和20μm以下的粉末进行混合,混合比例为5:1。此操作的目的在于,使得细粉能充分填充到粗粉的间隙中,以提高后续的粉末振实密度。

18.步骤二、包套及振实:将s1中预处理后的alsi25cu4mg颗粒装入包套内,通过振实机进行振实,alsi25cu4mg粉末的振实密度大于1.80 g/cm3;所述包套的材料为纯铝,厚度为1mm,纯铝中fe、si杂质元素含量不超过1wt%;所述包套的上盖钻有直径10 mm的孔,与长度100 mm的细管焊接,细管连接有真空泵,以便后期抽真空处理。

19.步骤三、真空热除气:将s2中振实后的粉末通过真空泵和加热炉进行除气,真空热除气最终除气温度为500℃,最终真空度大于1.3

×

10

‑3pa,抽真空时间为15h;整个除气过程中需用高真空手动挡板阀进行缓慢除气,防止粉末抽出;达到要求后,将包套上的细管加热,截断细管,用焊机将断口封焊。

20.步骤四、热挤压:将s3中除气后的包套坯料置于电阻炉中,与模具加热到400~500℃,保温2~6h,挤压筒温度加热到320~400℃进行挤压,挤压筒温度为300

‑

320℃,主推杆速率为0.5

‑

1.5 mm/s,挤压比为12~20,制备出挤压棒材,采用车加工去除棒材表面的包套材料。

21.步骤五、热处理:将挤压棒材进行热处理,即得到alsi25cu4mg材料;热处理操作具体为:将挤压棒材随炉加热到450℃,保温2h,随后快速升温到475℃,保温2h,升温速率不低于10℃/min;水淬,淬火水温为60℃

‑

75℃,淬火转移时间不低于10s;淬火后室温存放不少于48h,随后转入人工时效,时效温度120℃,时间24h,取出风冷。

22.将实施例1所制备的alsi25cu4mg进行微观组织观察,并且进行硬度和抗拉强度的测试。

23.如图2所示,本实施例所制备的alsi25cu4mg挤压棒材密度为2.64 g/cm3,致密度达到99.5%;如图3~4所示,经过t6处理后,alsi25cu4mg挤压棒材平均硬度为hrb92.5,平均抗拉强度为450mpa。本发明实施例1所制备的alsi25cu4mg挤压棒材具有良好的力学性能。利用本发明方法可以制备出组织均匀、性能优异的高硅铝合金棒材产品,实现喷射成形过喷粉末的增值利用,减少生产成本,提高材料利用率。

24.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1