一种硅钢高温加热炉用铬基高氮合金垫块及其制备方法与流程

1.本发明涉及一种铬基合金垫块,具体涉及一种硅钢高温加热炉用的耐高温、抗氧化、抗腐蚀和抗蠕变性能的铬基高氮合金垫块。本发明还涉及所述铬基高氮合金垫块的制备方法。

背景技术:

2.步进梁式加热炉是当前轧钢厂钢坯轧前加热的主流加热设备,耐热垫块是加热炉进行加热工作的关键部件。耐热垫块需在1200℃~1350℃的超高温和强氧化、硫化的恶劣条件下进行工作,起到支承和传递被加热钢坯的作用。

3.硅钢高温加热炉炉内的温度能够达到1400℃,传统钴基合金制成的耐热垫块在此温度下会发生严重的氧化剥落;且在钢坯重力的作用下,耐热垫块会发生严重的塑性变形,导致耐热垫块被压塌。因此,传统钴基合金制成的耐热垫块难以满足硅钢在加热炉中进行加热的需求。

4.公布号为cn109913727a的中国专利公开了一种轧钢加热炉耐热垫块用的耐高温铬铁合金及其制备方法。该铬铁合金以重量百分比计,含有铬80~90%,钨1.5~3.5%,铁10~18%和不可避免的杂质。采用耐高温铬铁合金真空冶炼,精密铸造制备的耐热垫块,可实现在1300℃~1420℃的轧钢加热炉炉温下长期使用,同时,布置在加热炉水冷梁上支撑钢坯,具有较好的抗高温压缩蠕变性能、抗高温氧化性能,缓解氧化蠕变和积瘤的问题,延长耐热垫块的使用寿命。

5.上述铬铁合金同本发明的技术领域一致,都是应用于制备轧钢加热炉的耐热垫块。但是已公开发明的合金中含有钨,而众所周知,钨作为不可再生资源,因多年来大量的不合理开采,正面临着有限资源的急速减少;为了本领域的可持续发展,现急需寻求替代产品。且经实验证明,本发明的铬基高氮合金在高温抗氧化性能和高温抗蠕变性能上,优于现有技术的铬铁合金,更能够满足硅钢在加热炉中的加热需求,可以大规模工厂化生产,本发明拥有极高的使用价值和广阔的应用市场。

技术实现要素:

6.本发明所要解决的技术问题是,提供一种硅钢高温加热炉用铬基高氮合金垫块及其制备方法,该铬基高氮合金中不添加钨,且具备优于现有铬铁合金的高温抗氧化性能和高温抗蠕变性能,该铬基高氮合金所制成的耐热垫块能够满足硅钢在加热炉中的加热需求。

7.为了解决这一技术问题,本发明采用了以下技术方案:

8.一种硅钢高温加热炉用铬基高氮合金垫块,其特征在于其合金重量百分比组成为:c≤0.10%、si≤0.50%、mn≤0.50%、p≤0.035%、s≤0.035%、cr 70.0~85.0%、ni≤0.50%、mo2.0~6.0%、n 0.35~0.55%、la 0.001~0.006%、ce 0.003~0.010%,余量为fe。

9.优选地,其合金重量百分比组成为:c≤0.06%、si≤0.50%、mn≤0.50%、p≤0.035%、s≤0.035%、cr 78.0~82.0%、ni≤0.15%、mo 2.0~4.0%、n 0.35~0.55%、la 0.001~0.006%、ce 0.003~0.010%,余量为fe。

10.优选地,其合金重量百分比组成为:c 0.04%、si 0.42%、mn 0.40%、p 0.026%、s 0.010%、cr 80.50%、ni 0.05%、mo 3.0%、n 0.45%、la 0.003%、ce 0.007%和fe 15.094%。

11.所述的硅钢高温加热炉用铬基高氮合金垫块的制备方法,其特征在于按照以下步骤制备而成:

12.第一步:按照配比将合金的原材料分批加入冶炼容器中冶炼,得到高温钢水;

13.依次进行注蜡、修蜡、涂挂、脱蜡和焙烧,得到精铸膜壳;

14.第二步:将冶炼后得到的高温钢水浇注到所得的精铸膜壳中,冷却后即得硅钢高温加热炉用铬基高氮合金垫块。

15.优选地,所述涂挂包括以下步骤:挂浆后挂砂,挂砂后干燥,上述步骤循环进行;最终封浆。

16.优选地,所述挂浆后挂砂,挂砂后干燥循环六次;其中,待第四次挂砂结束并干燥后,固定膜壳。

17.优选地,第一次挂浆、第一次挂砂、第二次挂浆及封浆所采用的是锆英粉,其它的每次挂浆和挂砂所采用的是莫来砂。

18.优选地,所述冶炼容器具体为中频感应炉中配设有整体预制的刚玉质坩埚。

19.本发明的积极效果在于:

20.一、本发明通过在合金中添加mo,起到了综合固溶强化的作用,其碳化物引起弥散强化,使合金在超高温度下仍能保持高的强度水平,提高了合金的高温抗蠕变性能,增强了其耐高温性能。

21.二、通过在合金中添加n,对提高合金的高温抗蠕变性能起到了关键性作用,增强了合金的耐高温性能;n起到了固溶强化、降低堆垛层错能、沉淀析出强化、形成间隙原子加溶质的化合物、原子偏聚及有序强化的作用;另外,合金中的n与cr相作用,还有效提高了钢的强度、韧性和耐腐蚀性,进而增大了其蠕变抗力;同时,合金中的n和mo通过协同作用,还显著提高了合金的耐缝隙腐蚀性能。

22.三、本发明的合金通过加入稀土元素la、ce,能够改善氧化物的形貌、化学组成以及内氧化程度,促进铬的优先氧化,使合金表面快速形成完整均匀、连续致密的cr2o3膜,提高了氧化膜和基体的黏结力,进而大幅度提高了合金的高温抗氧化性能,对高温抗蠕变性能也起到了一定的正向影响。

23.四、本发明的合金长期使用温度为1300℃,最高使用温度能够达到1350℃。尽管硅钢高温加热炉内温度达到1400℃,但在水梁的冷却作用下,耐热垫块本体的温度一般低于1300℃。因此,该合金的耐高温性能能够完全满足使用需求。

24.五、本发明的合金具有优异的抗蠕变性能,完全满足硅钢高温加热炉的技术要求,由于其硬度高,高温承压强度高,用其制作的硅钢高温加热炉耐热垫块的上表面不会受压产生凹坑,延长了垫块的使用寿命,还避免了凹坑内因堆积氧化皮而对铸坯产生影响,大大降低了轧材出现缺陷的概率,提高了轧材的质量。

25.六、本发明的合金可以避免因钨的资源限制,而导致硅钢高温加热炉耐热垫块无法正常加热工作的困局,保证了钢铁行业的正常运行和可持续发展。

具体实施方式

26.下面结合实施例进一步说明本发明。

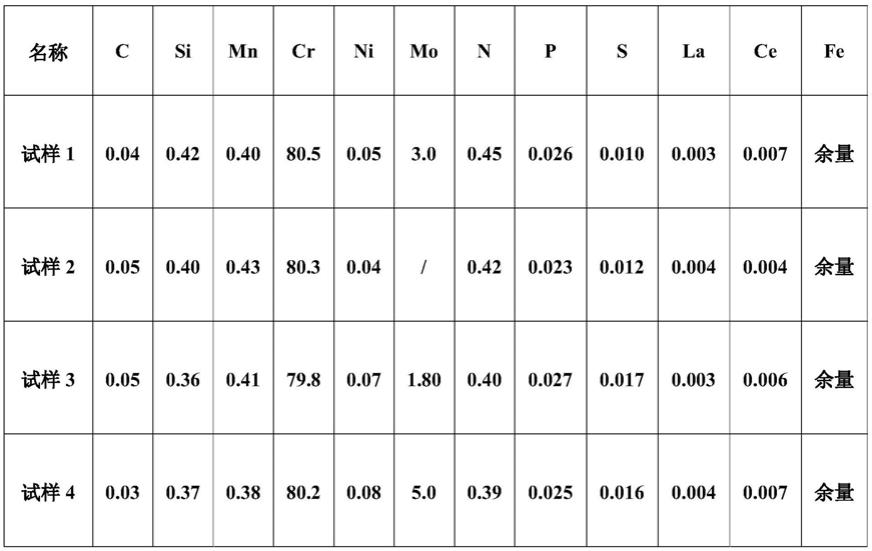

27.本发明的八个实施例分别对应于表1中试样1至试样8的耐热垫块制备,按表1具体的合金成分分别进行铸造。

28.表1试样化学成分(质量%)

[0029][0030][0031]

其中,试样2、试样3和试样4与试样1的区别主要体现在mo的含量发生变化,试样5、试样6和试样7与试样1的区别主要体现在n的含量发生变化,试样8与试样1的区别主要体现在稀土元素(la和ce)是否添加。

[0032]

上述的硅钢高温加热炉用铬基高氮合金耐热垫块均采用热熔法制备,其制备步骤如下:

[0033]

第一步:按照表1中的组分配比,具体选择150kg的原材料(通过商业途径购买)分批加入整体预制的刚玉质坩埚中,采用公称容量为200kg的中频感应炉冶炼,得到高温钢水。

[0034]

由于该铬基高氮合金的熔点为1650℃以上,浇铸温度高达1750~1800℃,为应对高温钢水对炉衬的侵蚀,因此选择整体预制的刚玉质坩埚。

[0035]

选择公称容量为200kg的中频感应炉,是为了防止钢水中n含量偏高,冶炼时钢水会发生一定程度的翻腾,可能造成钢水溢出,因此在炉膛内留出一定的安全空间。

[0036]

原材料中选择氮化铬作为n的来源,由于钢水中含n高,冶炼过程中加入氮化铬时要分批加入,待反应平稳时再加入下一批,防止氮化铬集中加入,导致炉内钢水沸腾,造成安全事故。

[0037]

第一次挂浆所采用的是锆英粉,詹氏杯测粘度35s;第一次挂砂所采用的是锆英粉,粒度80~120目,干燥时间8h。

[0038]

之后第二次挂浆所采用的是锆英粉,詹氏杯测粘度25s;第二次挂砂所采用的是莫来砂,粒度30~60目,干燥时间6h。

[0039]

之后第三次挂浆所采用的是莫来砂,詹氏杯测粘度20s;第三次挂砂所采用的是莫来砂,粒度16~30目,干燥时间6h。

[0040]

之后第四次挂浆所采用的是莫来砂,詹氏杯测粘度20s;第四次挂砂所采用的是莫来砂,粒度16~30目,干燥时间6h。

[0041]

为防止高温浇注时膜壳破裂,待本次挂砂结束、干燥后,在膜壳外表面进行绑铁丝作业以固定膜壳,提高膜壳的强度。技术人员经过多次反复试验后发现:该步骤在该时间点进行效果最佳,最终获得的膜壳强度最优。

[0042]

之后第五次挂浆所采用的是莫来砂,詹氏杯测粘度20s;第五次挂砂所采用的是莫来砂,粒度16~30目,干燥时间6h。

[0043]

之后第六次挂浆所采用的是莫来砂,詹氏杯测粘度20s;第六次挂砂所采用的是莫来砂,粒度16~30目,干燥时间6h。

[0044]

之后采用锆英粉进行封浆,詹氏杯测粘度35s,干燥3~4h;在压力0.7mpa下,脱蜡20min;再在1100℃的恒温下,焙烧3~4h,得到能够承受1750~1800℃高温钢水冲击的精铸膜壳。

[0045]

第二步:将冶炼后得到的高温钢水浇注到所得的精铸膜壳中,即得硅钢高温加热炉用铬基高氮合金垫块。每次只浇注一件膜壳,防止因多个膜壳靠在一起而影响散热速度。

[0046]

该步骤采用从冶炼炉直接进行浇注,而不采用常规的钢包浇注。因为钢水的浇注温度高,炉内钢水到钢包中会产生约50℃~80℃温降,如果用钢包浇注,出钢温度将达到1850℃,炉衬将难以承受,对炉衬的耐火材料也会产生更加严重的侵蚀。

[0047]

浇注完成后需进行风冷,以加快冷却速度,降低废品率,防止凝固过程中因n的析出造成铸件表面产生气孔缺陷。

[0048]

测量耐热垫块的性能参数。具体地,合金密度测定采用gb/t 1423

‑

1996《贵金属及其合金密度的测试方法》进行测试。合金硬度采用gb/t 4340.1

‑

2009《金属材料维氏硬度试

验第1部分:试验方法》进行测定,载荷为1kg,保压时间为15s。合金熔点依据gb/t 1425

‑

1996《贵金属及其合金熔化温度范围的测定热分析试验方法》进行测定。合金导热系数采用gb/t3651

‑

2008《金属高温导热系数测量方法》进行测定。合金线膨胀系数测定采用gb/t 4339

‑

2008《金属材料热膨胀特征参数的测定》进行测定。合金高温抗氧化性能依据gb/t 13303

‑

1991《钢的抗氧化性能测定方法》进行测定,采用增重法,测定其在1200℃、1300℃和1350℃的抗氧化性能。合金的高温蠕变性能试验采用gb/t 2039

‑

2012《金属材料单轴拉伸蠕变试验方法》在1300℃和1350℃进行测试。

[0049]

本发明实施例八个试样的性能参数见表2。

[0050]

表2试样性能参数对比

[0051][0052]

对比分析如下:

[0053]

1、依据本领域技术常识可知,抗氧化性的数值越低,说明合金的高温抗氧化性能越好;高温蠕变率的数值越低,说明合金的高温抗蠕变性能越好。因此,试样1的综合性能最佳。

[0054]

2、从试样1、试样2、试样3和试样4的对比可以看出,试样1的高温蠕变率数值最低,

试样2的高温蠕变率数值明显增高,试样3和试样4的高温蠕变率数值较试样1也有增高。说明mo元素的添加可以显著优化合金的高温抗蠕变性能;且当合金中的mo含量低于3%时,其高温抗蠕变性能较差;随着合金中mo含量的增加,合金的高温抗蠕变性能提高;但当合金中的mo含量高于3%时,合金的高温抗蠕变性能开始弱化。因此,合金中mo的含量在3%左右是高温抗蠕变性能最佳的成分范围。

[0055]

3、从试样1、试样5、试样6和试样7的对比可以看出,试样6的高温蠕变率数值最低,试样1的高温蠕变率数值次之,试样5和试样7的高温蠕变率数值明显增高。说明n元素的添加对于优化合金的高温抗蠕变性能起到重要作用,合金中的n含量越高,合金的高温抗蠕变性能越佳。由于n的含量过高,钢水凝固过程中易产生气孔,导致废品率相应增高,不利于工厂大规模生产。因此结合实际经验综合考虑,n的含量在0.45%左右是高温抗蠕变性能最佳的成分范围。

[0056]

4、从试样1和试样8的对比可以看出,试样1的抗氧化性数值和高温蠕变率数值均较试样8有显著降低。说明稀土元素(la和ce)的添加可以显著优化合金的高温抗蠕变性能和高温抗氧化性能。考虑成本因素,la的含量在0.003%左右且ce的含量在0.007%左右,是高温抗蠕变性能和高温抗氧化性能最佳的成分范围。

[0057]

本发明实施例的试样1与背景技术中提到的常用的co50钴基合金耐热垫块,以及现有公开的铬铁合金制得的耐热垫块进行对比,性能参数见表3。

[0058]

表3与现有合金性能参数对比

[0059][0060]

对比分析如下:

[0061]

依据本领域技术常识可知,抗氧化性的数值越低,说明合金的高温抗氧化性能越好;高温蠕变率的数值越低,说明合金的高温抗蠕变性能越好。由此可推得,在高温抗氧化性能和高温抗蠕变性能上,本发明合金制得的耐热垫块优于现有公开的铬铁合金制得的耐热垫块,且两者均远优于常用的co50钴基合金耐热垫块。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1