一种衬板的激光熔覆制备方法与流程

1.本发明涉及材料表面工程与激光技术应用技术领域,尤其是一种衬板的激光熔覆制备方法。

背景技术:

2.激光熔覆是一种利用高能激光和金属粉末材料对各类零件进行合金强化处理的新兴技术,处理后能显著提高其表面硬度和耐磨性,延长零件使用寿命,达到增产降耗的目的。激光熔覆工作原理是将不同填料方式进给的合金粉末经过激光照射使之和基体表面同时熔化,并快速凝固后形成稀释率极低并与基体形成冶金结合的表面涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热和抗氧化等性能。激光熔覆技术解决了传统堆焊、等离子弧焊、电焊、氩弧焊等热加工过程中不可避免的热变形、热疲劳损伤等一系列技术难题,同时也解决了传统电镀、喷涂等冷加工过程中涂层与基体结合强度差的问题,这就为零部件强化技术的发展提供了一个很好的途径。高等级衬板在机械、船舶、冶金和化工等行业应用广泛、用量大,由于工况恶劣,使用中往往由于磨损、疲劳、热应力、腐蚀、冲击及振动等原因,衬板经常出现磨损,使用寿命一般很短。高等级衬板既要求衬板的高耐磨、高使用寿命,还要具有高精度等特点,即便不锈钢材质衬板也难以满足这些要求,而传统强化工艺,如:埋弧堆焊、明弧堆焊、电弧焊、等离子堆焊、氩弧焊等方式由于热输入大,导致热变形大,使得制备的强化衬板难以满足衬板高精度高硬度等要求,传统工艺方法难以制得高精度高耐磨高等级衬板。

技术实现要素:

3.本发明需要解决的技术问题是提供一种衬板的激光熔覆制备方法,使得热应力分布更加均匀,大大降低了零件翘曲变形发生率,污染小,工艺适用范围广,成型成本低,提高了衬板的精度和耐磨度。

4.为解决上述技术问题,本发明所采用的技术方案是:

5.一种衬板的激光熔覆制备方法,包括以下步骤:

6.(1)按图纸要求加工得到衬板合金结构钢基材;

7.(2)对步骤(1)中得到的衬板合金结构基材表面进行发黑处理,采用工业酒精清洗基材待熔覆表面,去除油污等杂质;

8.(3)将步骤(2)中得到的衬板合金结构基材表面按照田字形划分为面积相同的a、b、c、d四个区域,并做好标记;

9.(4)进行防变形处理:将相同的两块衬板合金结构基材叠放并将其侧边焊接在一起,使得两块衬板合金结构基材在步骤(3)中划分的区域叠放在相同位置,并使衬板合金结构基材的非工作表面紧靠在一起,最后将两块衬板合金结构基材固定于激光熔覆工作台上;

10.(5)对两块衬板合金结构基材进行夹持;

11.(6)对衬板合金结构基材进行预热:利用高温加热器对基材表面进行预热处理,预热的温度为200~300摄氏度,预热时间为2~5分钟;

12.(7)将激光熔覆粉末通过同轴送粉输送到第一块衬板合金结构基材的a区域并进行激光敷熔,对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;

13.(8)将焊接在一起两块衬板合金结构基材翻转过来,再次通过夹持装置在将两块基材牢固固定于激光熔覆工作台上,使用温度检测装置观测衬板合金结构基材表面温度,使得其在200~300摄氏度时对与第一块衬板合金结构基材的a区域的另一面的另一块基材工作表面的a区域采用同样工艺参数进行激光熔覆,得到熔覆层,对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;

14.(9)对两块衬板合金结构基材的b、c区域以及与a区相对的d区域重复步骤(7)和步骤(8)中对两块衬板合金结构基材的a区域的操作;

15.(10)打磨掉已经熔覆好的两块衬板合金结构基材的侧边焊道,分别对熔覆后的两块衬板合金结构基材进行机加工,对熔覆层采用磨削加工,单边磨削量为0.8~1.0mm,然后对衬板合金结构基材背面的非熔覆表面进行磨削加工,单边磨削量为1mm,得到尺寸、公差、表面光洁度均符合要求的衬板。

16.本发明技术方案的进一步改进在于:所述熔覆层的预制厚度为1.8~2.0mm。

17.本发明技术方案的进一步改进在于:所述激光熔覆的工艺参数为:激光功率为:3.8~4.0kw,矩形光斑为:2

×

14mm,搭接率为:30~50%,扫描速度为:350~400mm/min,保护气体:氩气,送粉速度:4.5~5.5g/s,送粉气流量为:8l/min。

18.本发明技术方案的进一步改进在于:所述步骤(5)中使用防变形可转动工装组合对两块衬板合金结构基材进行夹持,防变形可转动工装组合包括台架、固定连接在台架两边的旋转电机以及固定连接在台架上的十个夹持装置;固定时,由旋转电机以及台架上共十个夹持装置对衬板合金结构基材施以合适力度拧紧;步骤(8)通过旋转电机驱动将焊接在一起的衬板合金结构基材翻转过来。

19.本发明技术方案的进一步改进在于:步骤(7)中激光熔覆时扫描路径采用单向式扫描。

20.本发明技术方案的进一步改进在于:所述步骤(7)中的激光熔覆粉末的质量百分比组成为:mo:4.0%,b:1.3%,cr:18%,c:0.9%,si:1.6%,ni:11%,余量为fe,各组分为纯度大于99.9%的粉末,粒度为135~325目。

21.由于采用了上述技术方案,本发明取得的技术进步是:

22.本发明采用的平面分区激光熔覆使得热应力分布更加均匀,大大降低了零件翘曲变形发生率,获得精度更高的熔覆平面,且污染小,工艺适用范围广,成型成本低,自动化程度高,成型工件综合性能优良,适用于各种激光熔覆工艺。

23.本发明通过区域式对称交替激光熔覆,均衡各区域的热输入,减小热变形,使得制备的强化衬板满足高精度高硬度等要求,提高了衬板的精度和耐磨度。

附图说明

24.图1是本发明衬板合金结构基材区域划分示意图。

具体实施方式

25.为使本发明的上述目的、特征和优点能够更加明显易懂,以下结合具体实施方式,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

26.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

27.下面结合实施例对本发明做进一步详细说明:

28.如图1所示,一种衬板的激光熔覆制备方法,包括以下步骤:

29.(1)按图纸要求加工得到衬板合金结构钢基材;

30.(2)对步骤(1)中得到的衬板合金结构基材表面进行发黑处理,采用工业酒精清洗基材待熔覆表面,去除油污等杂质;

31.(3)将步骤(2)中得到的衬板合金结构基材表面按照田字形划分为面积相同的a、b、c、d四个区域,并做好标记;

32.(4)进行防变形处理:将相同的两块衬板合金结构基材叠放并将其侧边焊接在一起,使得两块衬板合金结构基材在步骤(3)中划分的区域叠放在相同位置,并使衬板合金结构基材的非工作表面紧靠在一起,最后将两块衬板合金结构基材固定于激光熔覆工作台上;

33.(5)对两块衬板合金结构基材进行夹持;使用防变形可转动工装组合对两块衬板合金结构基材进行夹持,防变形可转动工装组合包括台架、固定连接在台架两边的旋转电机以及固定连接在台架上的十个夹持装置;固定时,由旋转电机以及台架上共十个夹持装置对衬板合金结构基材施以合适力度拧紧;

34.(6)对衬板合金结构基材进行预热:利用高温加热器对基材表面进行预热处理,预热的温度为200~300摄氏度,预热时间为2~5分钟;

35.(7)将激光熔覆粉末通过同轴送粉输送到第一块衬板合金结构基材的a区域并进行激光敷熔,对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;所述熔覆层的预制厚度为1.8~2.0mm;所述激光熔覆的工艺参数为:激光功率为:3.8~4.0kw,矩形光斑为:2

×

14mm,搭接率为:30~50%,扫描速度为:350~400mm/min,保护气体:氩气,送粉速度:4.5~5.5g/s,送粉气流量为:8l/min;激光熔覆扫描路径采用单向式扫描;激光熔覆粉末的质量百分比组成为:mo:4.0%,b:1.3%,cr:18%,c:0.9%,si:1.6%,ni:11%,余量为fe,各组分为纯度大于99.9%的粉末,粒度为135~325目;

36.(8)通过旋转电机驱动将焊接在一起的衬板合金结构基材翻转过来,再次通过夹持装置在将两块基材牢固固定于激光熔覆工作台上,使用温度检测装置观测衬板合金结构基材表面温度,使得其在200~300摄氏度时对与第一块衬板合金结构基材的a区域的另一面的另一块基材工作表面的a区域采用同样工艺参数进行激光熔覆,得到熔覆层,对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;

37.(9)对两块衬板合金结构基材的b、c区域以及与a区相对的d区域重复步骤(7)和步骤(8)中对两块衬板合金结构基材的a区域的操作;

38.(10)打磨掉已经熔覆好的两块衬板合金结构基材的侧边焊道,分别对熔覆后的两块衬板合金结构基材进行机加工,对熔覆层采用磨削加工,单边磨削量为0.8~1.0mm,然后对衬板合金结构基材背面的非熔覆表面进行磨削加工,单边磨削量为1mm,得到尺寸、公差、表面光洁度均符合要求的衬板。

39.实施例:

40.按重量百分比计,所述合金粉末的质量百分比组成为:mo:4.0%,b:1.3%,cr:18%,c:0.9%,si:1.6%,ni:11%,余量为fe;合金粉末各组分为纯度大于99.9%的粉末,粒度为135~325目。接下来:(1)按图纸加工好衬板合金结构钢35crmo基材;(2)对基材表面进行发黑处理,采用工业酒精清洗基材待熔覆表面,去除油污等杂质;(3)进行防变形处理,将相同的两块基材通过侧边焊接在一起,使得基材非工作表面紧靠在一起,对两块衬板合金结构基材进行夹持,并通过四周压紧装置在将焊在一起的两块基材牢固固定于激光熔覆工作台上;(4)对基材进行预热:利用高温加热器对基材表面进行预热处理,预热的温度在200摄氏度,时间控制在2分钟;(5)通过同轴送粉输送到待熔覆基材表面,通过激光扫描,进行激光熔覆,激光熔覆的工艺参数如下:激光功率为:3.8kw,矩形光斑为:2

×

14mm,搭接率为:50%,扫描速度为:350mm/min,保护气体:氩气,送粉速度:4.5g/s,送粉气流量为:8l/min,得到熔覆层,熔覆层的预制厚度为1.8mm。;(6)对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;(7)将焊接在一起的基材翻转过来,并再次通过四周压紧装置在将两块基材牢固固定于激光熔覆工作台上,对另一块基材工作表面通过同样工艺参数进行激光熔覆,得到熔覆层;(8)对熔覆层进行表面着色探伤,检测是否有裂纹等缺陷;(9)打磨掉已经熔覆好的两块基材侧边焊道,分别对熔覆后的两块基材进行机加工,对熔覆层采用磨削加工,单边磨削量为0.8mm,然后对基材背面的非熔覆表面进行磨削加工,单边磨削量为1mm,得到尺寸、公差、表面光洁度均符合要求的高精度高耐磨高等级衬板。

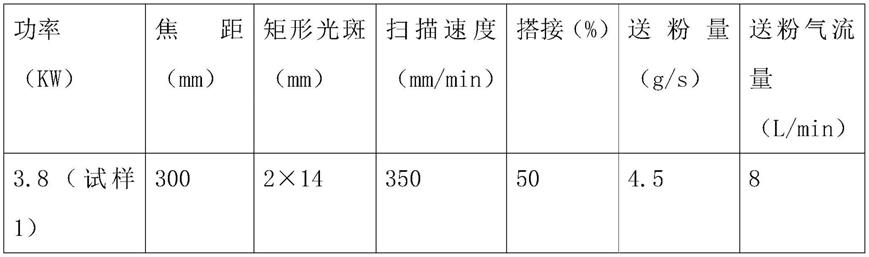

41.连续多道搭接实验结果如表1所示:

42.表1

43.[0044][0045]

上述试验完成后,所有试样熔覆层铺展均匀,平整,熔覆层厚度均为1.8~2.0mm;通过表面打磨处理后得到光滑无污渍的熔覆层表面;通过探伤剂对试样进行渗透探伤,所有试样熔覆层均未出现裂纹。

[0046]

采用手持铬氏硬度计测量熔覆层硬度。

[0047]

熔覆层的硬度如表2所示(4个试样取平均值):

[0048]

表2

[0049]

试样1试样2试样3试样459hrc61hrc59hrc60hrc

[0050]

以上试验结果表明:熔覆层表面光滑、硬度高,磨削后光洁度高。

[0051]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0052]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1