一种对不同尺寸刀具进行真空离子镀设备中的固定装置的制作方法

1.本发明涉及真空离子镀设备技术领域,具体涉及一种对不同尺寸刀具进行真空离子镀设备中的固定装置。

背景技术:

2.真空离子镀是一种利用抵押状态,将气化镀膜原料形成离子态,进而附着在工件表面的工艺,其在进行生产加工时需要将工件置于低压环境中,且因镀膜成本较高,需要控制工件表面的镀膜面积,仅需要对工件规定部位进行镀膜加工;现有技术中在对加工中心的刀头进行镀膜加工时,工件夹取装置过于简陋,不适用于概念设计中的高精度加工,且在每次取放工件时的操作繁琐,不利于提高加工速度,针对上述问题,现需要对现有技术中的真空离子镀中的夹具进行改进。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供了一种对不同尺寸刀具进行真空离子镀设备中的固定装置,其加进设备设置定位用的插入用孔,并设置定位结构,进而实现工件插入后裸露表面的可控,其夹紧装置设置为可旋转,可升降,进而能够减小工作时低压密封箱内的占用体积,减小低压密封箱的整体容积,进而控制在泄压取放工件时镀膜原料的损失。

4.为达到上述目的,本发明采用了下列技术方案:它包含底座、支架、真空气泵、气相生成装置,其中底座上固定设置有支架,支架上固定设置有低压密封箱,底座上固定设置有真空气泵,真空气泵与低压密封箱管道贯通设置,支架上固定设置有气相生成装置,气相生成装置的出口端密封穿设固定在低压密封箱的上侧板上;它还包含供料组件、刀头固定组件,其中供料组件固定设置在支架上,且供料组件密封穿设在低压密封箱的下侧板上,刀头固定组件固定设置在供料组件的输出端上;所述的供料组件包含密封套、固定架、升降液压杆、固定座、电磁阀,其中密封套穿设固定在低压密封箱的下侧板上,且密封套的上下两端均开口设置,密封套内活动穿置有固定架,且固定架的侧边活动抵设在密封套的内侧壁上,固定架的下侧壁上固定设置有密封板,密封板活动覆盖设置在密封套的下端口上,支架上固定设置有升降液压杆,升降液压杆的输出端固定设置在固定架的下侧壁上,固定架上通过轴承旋设有转动轴,转动轴上固定设置有固定座,固定架内设置有支撑液压杆,且支撑液压杆的外壳通过转轴旋设在固定架的内侧壁上,支撑液压杆的输出端通过转轴旋设在固定座上,固定架的下侧板上穿设固定有电磁阀,且电磁阀穿设在密封板上;所述的刀头固定组件包含限位柱、支撑板、夹紧板、弧形板,其中固定座上从左至右等距开设有螺纹孔,且螺纹孔前后贯通设置,螺纹孔的后端口内插设螺纹旋接有限位柱,固定座的前侧壁上固定设置有支撑板,且支撑板的上表面与螺纹孔的下内侧壁齐平设置,支撑板的上方设置有夹紧板,且夹紧板的左端通过转轴旋设在固定座的前侧壁上,夹紧板

的下表面高于螺纹孔的上内侧壁设置,夹紧板上活动穿设有支撑杆,支撑杆的下端固定设置有弧形板,且弧形板的侧边向下倾斜设置,弧形板设置在螺纹孔的前方,支撑杆的上端固定设置有挡块,支撑杆上套设有弹簧,弹簧的上端固定设置在夹紧板的下表面上,弹簧的下端固定设置在弧形板的上表面上,固定座上通过转轴旋设有夹紧液压杆,夹紧液压杆的输出端通过转轴旋设在夹紧板的右端。

5.优选地,所述的低压密封箱内设置有安装框,且安装框的侧边固定设置在低压密封箱的内侧壁上,安装框设置在密封套的前方,气相生成装置的出口端设置在安装框的前方,安装框的后侧壁上覆盖设置有挡板,安装框的后侧壁上左右对称固定设置有滑轨,挡板的侧边滑动设置在滑轨内,安装框的你后侧壁上端固定设置有液压推杆,液压推杆的输出端固定设置在挡板的后侧壁上,挡板的后侧壁上端固定设置有翼板,翼板的侧边活动抵设在低压密封箱的内侧壁上,在工件于低压密封箱内加工完成,且旋转竖直进行出料时,将挡板下压,进而挡板、安装框将低压密封箱的前端封闭接着将固定架从密封套内向下抽出。

6.优选地,所述的支撑板的上表面上固定设置有橡胶条,橡胶条的上侧边向后倾斜设置,在通过弧形板下压工件,将工件夹紧时,工件的下表面抵紧在支撑板上,且橡胶条抵住工件。

7.优选地,所述的固定架的下内侧壁上固定设置有挡风板,挡风板设置在电磁阀的前侧,且挡风板的上端向后倾斜后,覆盖设置在电磁阀的上方,在通过电磁阀进行泄压时,气流吹在挡风板的下表面上。

8.优选地,所述的固定架的上侧壁上固定设置有防漏板,防漏板设置在密封套的正上方,在固定架下降后,防漏板抵在密封套的上端口。

9.优选地,所述的密封套的外侧壁下端固定设置有导向套。导向套内活动穿设有锁止杆,密封板的下表面上固定设置有限位板,锁止杆的端头活动抵设在限位板上,且锁止杆抵在限位板上的一端向下倾斜设置,在固定架插入密封套,且密封板缔造密封套的下端口后,将锁止杆插入导向套并抵住限位板。

10.本发明的工作原理是:将待加工的刀具工件固定在刀头固定组件上,通过供料组件将工件送入低压密封箱内,通过气相生成装置向低压密封箱内送入气化镀膜原料,通过真空气泵将低压密封箱内抽真空,进而实现镀膜原料的离子态,进而对工件进行真空离子镀;首先进行装料,通过升降液压杆向下移动固定架,直至固定座移动至密封套的下方;在固定工件时,首先启动夹紧液压杆将夹紧板的有断头推动逆时针旋转,进而夹紧板通过支撑杆带动弧形板向上移动,将工件插入螺纹孔内,旋转限位柱抵住工件,进而调节工件插入螺纹孔内的深度,接着通过夹紧液压杆带动夹紧板下压,进而弧形板、支撑板将工件夹紧,接着启动支撑液压杆带动固定座旋转,直至固定座带动工件旋转竖直,接着通过升降液压杆向上推动固定架,直至固定座移动至密封套的上方,且密封板抵紧密封套的下端口,此时固定座及工件进入低压密封箱内,接着通过支撑液压杆带动固定座旋转,将工件放平进行镀膜加工;加工完成后通过电磁阀对低压密封箱内进行泄压至与外部压强平衡,接着将工件旋转竖直,下拉固定架将共定做从低压密封箱内移出,将加工完成的成品取下。

11.与现有技术相比,本发明的有益效果是:1、低压密封箱的下侧板上穿设密封套,密封套内设置固定架,且固定架通过升降液压杆控制升降,在固定架内通过转动轴旋设固定座,通过支撑液压杆控制固定座旋转,进

而实现固定座的旋转,及固定座进出箱体,进而通过固定座上的结构件对固定件进行固定,实现工件的装卸料,此结构设置旋转结构,进而能够减小结构件在低压密封箱内的占用空间,减小装卸料时低压密封箱内镀膜原料的泄漏量;2、固定座上设置螺纹孔,且在螺纹孔内设置限位柱,进而将工件插入螺纹孔内并通过限位柱抵住,进而控制工件露出的面积,实现对工件表面镀膜面积的控制。

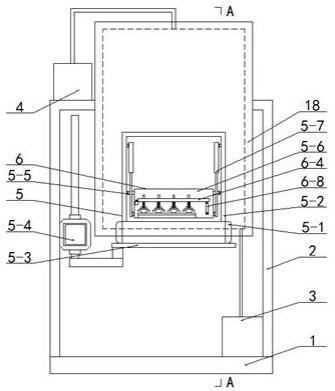

12.附图说明:图1是本发明的结构示意图。

13.图2是图1的右视图。

14.图3是图1中的a

‑

a剖视图。

15.图4是图2总的b

‑

b剖视图。

16.图5是图4中的c部放大图。

17.附图标记说明:底座1、支架2、真空气泵3、气相生成装置4、供料组件5、密封套5

‑

1、固定架5

‑

2、密封板5

‑

3、升降液压杆5

‑

4、转动轴5

‑

5、固定座5

‑

6、支撑液压杆5

‑

7、电磁阀5

‑

8、刀头固定组件6、螺纹孔6

‑

1、限位柱6

‑

2、支撑板6

‑

3、夹紧板6

‑

4、支撑杆6

‑

5、弧形板6

‑

6、弹簧6

‑

7、夹紧液压杆6

‑

8、安装框7、挡板8、滑轨9、液压推杆10、翼板11、橡胶条12、挡风板13、防漏板14、导向套15、锁止杆16、限位板17、低压密封箱18。

18.具体实施方式:下面将结合附图,对本发明中的技术方案进行清楚、完整地描述,以描述中的优选实施例只作为举例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.如图1

‑

图5所示,本具体实施方式采用如下技术方案:它包含底座1、支架2、真空气泵3、气相生成装置4,其中底座1上铆设有支架2,支架2上铆设有低压密封箱18,底座1上铆设有真空气泵3,真空气泵3与低压密封箱18管道贯通设置,支架2上铆设有气相生成装置4,气相生成装置4的出口端密封穿设固定在低压密封箱18的上侧板上;它还包含供料组件5、刀头固定组件6,其中供料组件5固定设置在支架2上,且供料组件5密封穿设在低压密封箱18的下侧板上,刀头固定组件6固定设置在供料组件5的输出端上;所述的供料组件5包含密封套5

‑

1、固定架5

‑

2、升降液压杆5

‑

4、固定座5

‑

6、电磁阀5

‑

8,其中密封套5

‑

1穿设固定在低压密封箱18的下侧板上,且密封套5

‑

1的上下两端均开口设置,密封套5

‑

1内活动穿置有固定架5

‑

2,且固定架5

‑

2的侧边活动抵设在密封套5

‑

1的内侧壁上,固定架5

‑

2的下侧壁上铆设有密封板5

‑

3,密封板5

‑

3活动覆盖设置在密封套5

‑

1的下端口上,支架2上铆设有升降液压杆5

‑

4,升降液压杆5

‑

4的输出端铆设在固定架5

‑

2的下侧壁上,固定架5

‑

2上通过轴承旋设有转动轴5

‑

5,转动轴5

‑

5上铆设有固定座5

‑

6,固定架5

‑

2内设置有支撑液压杆5

‑

7,且支撑液压杆5

‑

7的外壳通过转轴旋设在固定架5

‑

2的内侧壁上,支撑液压杆5

‑

7的输出端通过转轴旋设在固定座5

‑

6上,固定架5

‑

2的下侧板上穿设固定有电磁阀5

‑

8,且电磁阀5

‑

8穿设在密封板5

‑

3上,固定架5

‑

2的上侧壁上铆设有防漏板14,防漏板14设置在密封套5

‑

1的正上方,在固定架5

‑

2下降后,防漏板14抵在密封套5

‑

1的上端口,进而减小卸料时低压密封箱18的敞口时间;密封套5

‑

1的外侧壁下端铆设有导向套15。

导向套15内活动穿设有锁止杆16,密封板5

‑

3的下表面上铆设有限位板17,锁止杆16的端头活动抵设在限位板17上,且锁止杆16抵在限位板17上的一端向下倾斜设置,在固定架5

‑

2插入密封套5

‑

1,且密封板5

‑

3缔造密封套5

‑

1的下端口后,将锁止杆16插入导向套15并抵住限位板17;所述的刀头固定组件6包含限位柱6

‑

2、支撑板6

‑

3、夹紧板6

‑

4、弧形板6

‑

6,其中固定座5

‑

6上从左至右等距开设有螺纹孔6

‑

1,且螺纹孔6

‑

1前后贯通设置,螺纹孔6

‑

1的后端口内插设螺纹旋接有限位柱6

‑

2,固定座5

‑

6的前侧壁上铆设有支撑板6

‑

3,且支撑板6

‑

3的上表面与螺纹孔6

‑

1的下内侧壁齐平设置,支撑板6

‑

3的上方设置有夹紧板6

‑

4,且夹紧板6

‑

4的左端通过转轴旋设在固定座5

‑

6的前侧壁上,夹紧板6

‑

4的下表面高于螺纹孔6

‑

1的上内侧壁设置,夹紧板6

‑

4上活动穿设有支撑杆6

‑

5,支撑杆6

‑

5的下端铆设有弧形板6

‑

6,且弧形板6

‑

6的侧边向下倾斜设置,弧形板6

‑

6设置在螺纹孔6

‑

1的前方,支撑杆6

‑

5的上端铆设有挡块,支撑杆6

‑

5上套设有弹簧6

‑

7,弹簧6

‑

7的上端铆设在夹紧板6

‑

4的下表面上,弹簧6

‑

7的下端铆设在弧形板6

‑

6的上表面上,固定座5

‑

6上通过转轴旋设有夹紧液压杆6

‑

8,夹紧液压杆6

‑

8的输出端通过转轴旋设在夹紧板6

‑

4的右端;支撑板6

‑

3的上表面上铆设有橡胶条12,橡胶条12的上侧边向后倾斜设置,在通过弧形板6

‑

6下压工件,将工件夹紧时,工件的下表面抵紧在支撑板6

‑

3上,且橡胶条12抵住工件,进而橡胶条12向后压紧倒下,阻止工件向前滑动;固定架5

‑

2的下内侧壁上铆设有挡风板13,挡风板13设置在电磁阀5

‑

8的前侧,且挡风板13的上端向后倾斜后,覆盖设置在电磁阀5

‑

8的上方,在通过电磁阀5

‑

8进行泄压时,气流吹在挡风板13的下表面上,进入防止泄压时气流直接吹过工件。

20.低压密封箱18内设置有安装框7,且安装框7的侧边铆设在低压密封箱18的内侧壁上,安装框7设置在密封套5

‑

1的前方,气相生成装置4的出口端设置在安装框7的前方,安装框7的后侧壁上覆盖设置有挡板8,安装框7的后侧壁上左右对称铆设有滑轨9,挡板8的侧边滑动设置在滑轨9内,安装框7的你后侧壁上端铆设有液压推杆10,液压推杆10的输出端铆设在挡板8的后侧壁上,挡板8的后侧壁上端铆设有翼板11,翼板11的侧边活动抵设在低压密封箱18的内侧壁上,在工件于低压密封箱18内加工完成,且旋转竖直进行出料时,将挡板8下压,进而挡板8、安装框7将低压密封箱18的前端封闭接着将固定架5

‑

2从密封套5

‑

1内向下抽出。

21.本具体实施方式的工作原理是:将待加工的刀具工件固定在刀头固定组件6上,通过供料组件5将工件送入低压密封箱18内,通过气相生成装置4向低压密封箱18内送入气化镀膜原料,通过真空气泵3将低压密封箱18内抽真空,进而实现镀膜原料的离子态,进而对工件进行真空离子镀;首先进行装料,通过升降液压杆5

‑

4向下移动固定架5

‑

2,直至固定座5

‑

6移动至密封套5

‑

1的下方;在固定工件时,首先启动夹紧液压杆6

‑

8将夹紧板6

‑

4的有断头推动逆时针旋转,进而夹紧板6

‑

4通过支撑杆6

‑

5带动弧形板6

‑

6向上移动,将工件插入螺纹孔6

‑

1内,旋转限位柱6

‑

2抵住工件,进而调节工件插入螺纹孔6

‑

1内的深度,接着通过夹紧液压杆6

‑

8带动夹紧板6

‑

4下压,进而弧形板6

‑

6、支撑板6

‑

3将工件夹紧,接着启动支撑液压杆5

‑

7带动固定座5

‑

6旋转,直至固定座5

‑

6带动工件旋转竖直,接着通过升降液压杆5

‑

4向上推动固定架5

‑

2,直至固定座5

‑

6移动至密封套5

‑

1的上方,且密封板5

‑

3抵紧密封套5

‑

1的下端口,此时固定座5

‑

6及工件进入低压密封箱18内,接着通过支撑液压杆5

‑

7带动固定

座5

‑

6旋转,将工件放平进行镀膜加工;加工完成后通过电磁阀5

‑

8对低压密封箱18内进行泄压至与外部压强平衡,接着将工件旋转竖直,下拉固定架5

‑

2将共定做从低压密封箱18内移出,将加工完成的成品取下。

22.采用上述结构后,本具体实施方式的有益效果如下:1、低压密封箱18的下侧板上穿设密封套5

‑

1,密封套5

‑

1内设置固定架5

‑

2,且固定架5

‑

2通过升降液压杆5

‑

4控制升降,在固定架5

‑

2内通过转动轴5

‑

5旋设固定座5

‑

6,通过支撑液压杆5

‑

7控制固定座5

‑

6旋转,进而实现固定座5

‑

6的旋转,及固定座5

‑

6进出箱体,进而通过固定座5

‑

6上的结构件对固定件进行固定,实现工件的装卸料,此结构设置旋转结构,进而能够减小结构件在低压密封箱18内的占用空间,减小装卸料时低压密封箱18内镀膜原料的泄漏量;2、固定座5

‑

6上设置螺纹孔6

‑

1,且在螺纹孔6

‑

1内设置限位柱6

‑

2,进而将工件插入螺纹孔6

‑

1内并通过限位柱6

‑

2抵住,进而控制工件露出的面积,实现对工件表面镀膜面积的控制。

23.对于本领域的技术人员来说,其可以对前述各实施例所记载的技术方案进行修改、部分技术特征的等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1