一种低成本高强耐蚀铝合金双金属复合材料的制备方法

1.本发明涉及双金属复合材料领域,特指一种采用固

‑

液压力复合铸造的方式制备7075/6061铝合金双金属复合材料的方法,所发明的复合材料具有低成本、高强度、高耐蚀性等优异性能。

背景技术:

2.随着轻量化的越发普及,对于铝合金材料的性能要求越发的严格,因此轻质高强耐蚀的铝合金的开发与制备越发关键。7075铝合金是一种高强度、低密度的材料,是商用的最强力合金之一。但是,其在服役过程中,尤其是在沿海环境中容易发生局部腐蚀(尤其应力腐蚀),给产品的应用带来极大的安全隐患。7075铝合金的耐蚀性能大大的限制了其应用领域,因此在保证7075铝合金力学性能的同时改善其耐蚀性能的研究对于该材料的商业化应用意义重大。6061铝合金虽然没有像7075铝合金一样优异的力学性能,但其耐蚀性远优于7075铝合金。因此采用双金属复合材料的设计理念制备7075/6061铝合金双金属复合材料是改善7075铝合金耐蚀性能有效方法。

3.对于铝合金双金属复合材料的制备,目前存在的制备技术主要有爆炸焊接法、轧制复合法、结晶器铸造法等。但这些技术普遍存在生产成本高、效率低、粘结强度不均等问题。固

‑

液复合铸造法是一种工业成本小、操作难度低、复合性能好的制备双金属铝合金复合材料的方法,但需要去除基体表面的氧化膜。常见的去除基体表面氧化膜的方法主要有电镀、化学镀。这些方法不但操作复杂而且对环境不友好。

技术实现要素:

4.针对上述技术问题,本发明为克服7075铝合金耐蚀性能差这一性能缺陷,提供了一种7075/6061铝合金双金属复合材料的制备方法。即在传统的复合铸造基础上采用b2o3浸镀的方式对基板进行处理,消除氧化膜影响,实现两金属冶金结合。同时在铸造过程中施加一定的压力。本发明具体制备方法如下:

5.1)通过打磨

‑

除油

‑

碱洗

‑

酸洗步骤对7075铝合金板材进行预处理以保证板材表面清洁无氧化,其中上述每个步骤结束后都用去离子水清洗板材。

6.2)将预处理后的7075铝合金基板浸入到b2o3溶液中进行盐浸处理,之后将板材取出放入120℃的鼓风干燥箱内烘干备用。

7.3)将盐浸处理后的7075铝合金基板放入h13钢模具中,在马弗炉内进行预热处理。

8.4)在电阻炉内熔炼6061铝合金,当熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后将熔体温度升高至浇铸温度,并保温。

9.5)将7075铝合金基板随h13模具一同取出,迅速将保温的6061铝合金熔体浇入模具之中,并迅速转移至压力机下进行加压并保压。

10.6)挤压完成后,将材料从挤压磨具中取出,空冷至室温,初步得到7075/6061铝合金双金属复合材料。

11.7)对铸态的7075/6061铝合金双金属复合材料进行t6热处理,热处理工艺:470℃固溶处理60min,35

‑

45℃水淬火,然后120℃时效30h,进一步提升其性能,得到高强耐蚀的7075/6061铝合金双金属复合材料。

12.步骤(1)中,7075铝合金板材打磨是在180#砂纸上进行,在保证表面具有一定粗糙度的同时去除油污;除油工艺是在型号q

‑

6803的铝材清洗剂中超声10分钟,以去除残留油污;碱洗工艺是将铝板放入质量浓度10%的氢氧化钠溶液中静置3分钟,对铝合金表面进一步清洗,以清除渗入铝基体表层的油污,碱洗过程中腐蚀很剧烈,产生的大量氢气有利于清除铝合金不溶性杂质,并且去除铝合金表面钝化层,使新鲜的铝基体裸露;酸洗将铝板放入质量浓度10%的硫酸溶液中静置3min,碱洗后的铝板表面会形成一层不溶性的氧化物层,采用酸洗将其去除。

13.步骤(2)中盐浸处理的b2o3溶液的质量浓度为3%

‑

6%,溶液温度为50℃

‑

80℃,盐浸时间为3

‑

5分钟。采用b2o3盐浸处理7075铝合金板材既可以保证其表面不被氧化又可以改善其表面的润湿性。

14.步骤(3)中7075铝合金基板随模具预热的温度为438℃

‑

484℃,预热时间为25

‑

40分钟。

15.步骤(4)中6061铝合金的浇铸温度为696℃

‑

742℃。

16.步骤(5)中浇入模具中的6061铝合金质量与7075铝合金基板的质量比为0.3~1.5:1。

17.步骤(5)中所制备的复合材料在压力机下加压压力为52mpa

‑

82mpa,保压时间为3

‑

5分钟。

18.本发明的优点:采用双金属复合材料的设计理念,通过固

‑

液复合的方式在7075铝合金表面形成6061铝合金覆层制备复合材料,解决了7075铝合金耐蚀性能差所致应用领域受限的问题;制备过程中通过对7075铝合金板材进行b2o3盐浸处理的方式改善了传统固

‑

液复合制备双金属材料界面润湿性差的问题;通过在复合铸造过程中加压处理改善复合板界面结合不均问题,从而复合材料整体性能得到提升。该复合材料的制备方法工艺简单、成本低,可实现工业化生产。

附图说明

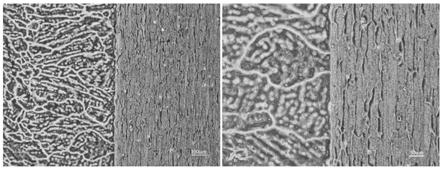

19.图1为7075铝合金基板b2o3盐浸浓度3%条件下7075/6061铝合金双金属复合材料的界面区显微组织形貌。

20.图2为7075铝合金基板b2o3盐浸浓度3%条件下7075/6061铝合金双金属复合材料的界面区扫面电镜显微组织。

21.图3为7075铝合金基板b2o3盐浸浓度3%条件下,7075/6061铝合金双金属复合材料界面区al、mg、zn、cu元素分布趋势。

22.图4为本方法制备的7075/6061铝合金复合材料经t6热处理后的显微组织图。

23.图5为本方法制备的7075/6061铝合金复合材料经t6热处理后垂直于界面方向硬度。

24.图6为复合材料剪切拉伸试样尺寸图。

25.图7为本方法制备的7075/6061铝合金复合材料经t6热处理后剪切强度与位移曲

线。

具体实施方式

26.下面结合附图及具体实施例对本发明作进一步说明。

27.实施例1

28.制备7075/6061铝合金双金属复合材料,将7075铝合金板材进行预处理,之后将其在50℃的质量浓度为3%的b2o3盐溶液中进行盐浸处理,放入烘箱内对7075铝合金板材烘干,待烘干结束后随模具一同放入460℃马弗炉内进行预热40min。

29.熔炼6061铝合金,熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后继续升高熔体温度至720℃,并保温。之后7075铝合金基板随模具一同取出,迅速将保温的与7075铝合金等质量的6061铝合金熔体浇入模具之中,并迅速转移至压力机下加压60mpa并保压3min。待冷却后脱模取得7075/6061铝合金双金属复合材料。所得复合材料的界面区显微组织如图1和图2所示。如图1和图2所示,当7075铝合金盐浸浓度为3%的双金属复合材料界面区两合金结合致密,未见气孔和夹杂物。对该工艺下所制备的双金属复合材料界面区al、mg、zn、cu元素进行能谱分析,其元素分布趋势如图3所示,复合材料界面区,垂直于界面区方向,al、mg、zn、cu元素存在良好的过渡,扩散距离约50μm。说明本方法可以制备结合良好的铝合金双金属复合板材。之后对其进行t6热处理,其热处理工艺为:470℃固溶处理60min+35~45℃水冷淬火+120℃时效30h。所得材料显微组织如图4所示。采用型号为fm

‑

ars900的全自动显微硬度仪对所得的7075/6061铝合金双金属复合板进行硬度测量,其中试验荷重为100g,持续时间为15s,测量结果如图5所示,其中如上所示实验数据须进行测量7次并且取平均值将最终的平均值作为最后的实验值。可见,本方法制备的7075/6061铝合金双金属复合板材界面区硬度有着良好过渡且界面区两侧合金硬度与基体合金硬度几乎无差别,制备方法并未对两材料硬度性能产生影响,说明本方法制备的7075/6061铝合金双金属复合材料界面区可兼并两基体合金硬度,复合材料界面结合良好。

30.实施例2

31.制备7075/6061铝合金双金属复合材料,将7075铝合金板材进行预处理,之后将其在50℃的质量浓度为4%的b2o3盐溶液中进行盐浸处理,放入烘箱内对7075铝合金板材烘干,待烘干结束后随模具一同放入460℃马弗炉内进行预热30min。

32.熔炼6061铝合金,熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后继续升高熔体温度至730℃,并保温。之后7075铝合金基板随模具一同取出,迅速将保温的6061铝合金熔体浇入模具之中(其中浇入的6061铝合金质量为7075铝合金质量的0.5倍),并迅速转移至压力机下加压60mpa并保压3min。待冷却后脱模取得7075/6061铝合金双金属复合材料。之后对其进行t6热处理,热处理工艺:470℃固溶处理60min,35~45℃水淬火,然后120℃时效30h,进一步提升其性能,得到高强耐蚀的7075/6061铝合金双金属复合材料。

33.实施例3

34.制备7075/6061铝合金双金属复合材料,将7075铝合金板材进行预处理,之后将其在50℃的质量浓度为5%的b2o3盐溶液中进行盐浸处理,放入烘箱内对7075铝合金板材烘干,待烘干结束后随模具一同放入440℃马弗炉内进行预热35min。

35.熔炼6061铝合金,熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后继续升高熔体温度至720℃,并保温。之后7075铝合金基板随模具一同取出,迅速将保温的6061铝合金熔体浇入模具之中(其中浇入的6061铝合金质量为7075铝合金质量的0.3倍),并迅速转移至压力机下加压70mpa并保压3min。待冷却后脱模取得7075/6061铝合金双金属复合材料。之后对其进行t6热处理,热处理工艺:470℃固溶处理60min,35~45℃水淬火,然后120℃时效30h,进一步提升其性能,得到高强耐蚀的7075/6061铝合金双金属复合材料。

36.实施例4

37.制备7075/6061铝合金双金属复合材料,将7075铝合金板材进行预处理,之后将其在80℃的质量浓度为6%的b2o3盐溶液中进行盐浸处理,放入烘箱内对7075铝合金板材烘干,待烘干结束后随模具一同放入480℃马弗炉内进行预热40min。

38.熔炼6061铝合金,熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后继续升高熔体温度至720℃,并保温。之后7075铝合金基板随模具一同取出,迅速将保温的6061铝合金熔体浇入模具之中(其中浇入的6061铝合金质量为7075铝合金质量的1.5倍),并迅速转移至压力机下加压60mpa并保压5min。待冷却后脱模取得7075/6061铝合金双金属复合材料。之后对其进行t6热处理,热处理工艺:470℃固溶处理60min,35~45℃水淬火,然后120℃时效30h,进一步提升其性能,得到高强耐蚀的7075/6061铝合金双金属复合材料。

39.实施例5

40.制备7075/6061铝合金双金属复合材料,将7075铝合金板材进行预处理,之后将其在60℃的质量浓度为3%的b2o3盐溶液中进行盐浸处理,放入烘箱内对7075铝合金板材烘干,待烘干结束后随模具一同放入460℃马弗炉内进行预热25min。

41.熔炼6061铝合金,熔体温度达到680℃时加入c2cl6精炼剂,对熔体进行除气扒渣,之后继续升高熔体温度至740℃,并保温。之后7075铝合金基板随模具一同取出,迅速将保温的6061铝合金熔体浇入模具之中(其中浇入的6061铝合金质量为7075铝合金质量的0.5倍),并迅速转移至压力机下加压70mpa并保压4min。待冷却后脱模取得7075/6061铝合金双金属复合材料。之后对其进行t6热处理,热处理工艺:470℃固溶处理60min,35~45℃水淬火,然后120℃时效30h,进一步提升其性能,得到高强耐蚀的7075/6061铝合金双金属复合材料。

42.将上述实施例中制备的高强耐蚀7075/6061铝合金双金属复合材料进行剪切强度测试,将其加工成如图6所示的剪切拉伸试样。采用型号为gb/t 228

‑

2010金属材料室温拉伸试验机进行剪切强度测量,其中拉伸速率为1mm/min,测量结果如表1所示,其中实例1剪切

‑

位移曲线如图7所示。可见,本方法制备的7075/6061铝合金双金属复合材料界面结合强度良好。

43.表1不同实施例的极限剪切强度

44.名称极限剪切强度(mpa)实施例1122实施例2125实施例3116

实施例4120实施例5118

45.将上述实施例中制成的7075/6061铝合金双金属复合材料进行防腐蚀试验,试验方法为:中性盐雾实验(nss),采用质量浓度为5%的氯化钠盐水溶液,溶液ph=6.5作为喷雾用的溶液。试验温度取35℃,沉降量是1~2ml/h,喷雾压力:0.09mpa,实验设备:fqy015气液式盐雾腐蚀箱。按照gb/t 10125

‑

1997国家标准进行实验。采用腐蚀失重实验方法,取出指定腐蚀时间后的试样,用刷子轻轻擦拭清除试样表面的腐蚀产物,烘干后用bs210s型电子天平称量,精确到0.1mg,计算试样单位面积上的腐蚀失重(mg/cm2)。用美国产potentiostat/galvanostat测试腐蚀电位,参比电极为ag/agcl电极,辅助电极为铂片。试验结果如表2所示。

46.表2腐蚀不同时间后试样的质量

[0047][0048]

由上述实施例可知,采用本方法制备的7075/6061铝合金复合板材,兼顾了两合金优异的性能且界面结合良好,复合材料铸造成本低,操作简单且无污染,对于实现产业化应用有很大的意义。

[0049]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1