一种铝硅合金低温熔炼制备方法与流程

1.本发明涉及金属材料技术领域,具体涉及一种铝硅合金低温熔炼制备方法。

背景技术:

2.目前,铝及铝合金使用非常广泛,在航天、汽车、生活等领域都有大量应用,因此铝及铝合金材料的研究与应用得到了快速发展,而铝硅合金是铸造铝合金中用量最大的一类。

3.纯铝的流动性不好,收缩率大,铸造性能较差。而硅密度小、硬度高、膨胀系数小,将铝、硅熔炼成合金,综合了两者的优点,具有良好的铸造性能、力学性能和物理性能,获得了广泛的应用。铝硅合金的制备虽然现在有电热还原法、电解法,但目前比较常用的方法还是熔配法,采用优良的熔配工艺对稳定产品质量、提高生产效率、降低能源消耗都有很大的好处。目前熔炼铸造铝硅类合金,国内外通常用高温加硅法,这种工艺对硅块粒度要求严格,细粒状、细粉状硅均不能加入,并且能源消耗高、金属烧损大。

技术实现要素:

4.本发明为解决公知技术存在的技术问题而提供一种铝硅合金低温熔炼制备方法。

5.本发明为解决公知技术存在的技术问题所采取的技术方案是:一种铝硅合金低温熔炼制备方法,包括以下制备工艺:

6.s1:将铝块和硅块等原料进行干燥处理,将精炼剂、扒渣剂称量好进行干燥处理,实验过程中所有需要接触铝液的工具涂上涂料并干燥处理;

7.s2:将坩埚内壁涂上涂料放入电阻炉中干燥预热;

8.s3:将纯铝锭加热到650℃~680℃保温,待铝液半熔融状态时,将预热至180℃~200℃的碎硅块压入铝液中,根据硅含量,选择相应的保温温度;

9.s4:搅拌1~3min,使硅块分布均匀,待碎硅块完全熔化后,加入精炼剂并搅拌1~3min;

10.s5:加入扒渣剂并搅拌30s~1min,保温后扒渣;

11.s6:将溶体浇注到铸造模具中,得到铝合金坯锭。

12.进一步的,所述步骤s1中在130℃~150℃温度条件下进行干燥处理。

13.进一步的,所述步骤s2中坩埚预热温度为320℃~350℃。

14.进一步的,所述步骤s3铝液温度650℃~680℃处于半熔融状态时加入碎硅块,并通过搅拌使硅块分布均匀。

15.进一步的,所述步骤s3加入碎硅块后,将温度设为铝

‑

硅二元相图液相线温度以上50℃~70℃进行保温使硅完全熔化。

16.进一步的,所述步骤s3加入前将碎硅块预热至180℃~200℃,碎硅块的直径为10mm~30mm。

17.本发明具有的优点和积极效果如下:

18.本发明的铝硅合金低温熔炼制备技术,适当降低了加硅温度和熔化温度,避免了中间合金以及高温加硅法的高温熔化现象,硅的实收率较高,金属元素烧损量较少,避免了重复熔化现象。充分利用细粒状、细粉状硅的原材料资源,降低原料成本,生产成本较低。相对于高温加硅技术能源消耗较低,可以高效率并节约能源的生产铝硅合金。

19.2.铝硅合金低温熔炼制备技术工艺稳定、熔炼温度低、产品质量稳定、熔炼环境友好,并且避免铝硅中间合金的熔制、节省能源和工时,经济效益比较好,为铝硅合金制备提供了一种新的方法。

附图说明

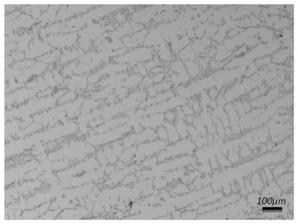

20.图1为采用本发明制备的亚共晶型铝硅合金100倍放大后的金相结构;

21.图2为采用本发明制备的亚共晶型铝硅合金200倍放大后的金相结构;

22.图3为采用本发明制备的亚共晶型铝硅合金500倍放大后的金相结构;

23.图4为采用本发明制备的共晶型铝硅合金100倍放大后的金相结构;

24.图5为采用本发明制备的共晶型铝硅合金200倍放大后的金相结构;

25.图6为采用本发明制备的共晶型铝硅合金500倍放大后的金相结构;

26.图7为采用本发明制备的过共晶型铝硅合金100倍放大后的金相结构;

27.图8为采用本发明制备的过共晶型铝硅合金200倍放大后的金相结构;

28.图9为采用本发明制备的过共晶型铝硅合金500倍放大后的金相结构。

具体实施方式

29.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

30.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

31.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

32.实施例1

33.一种亚共晶型铝硅合金熔炼,由以下重量百分比含量的元素组成: si:7%,其他杂质总量和不大于0.02%,余量为al。

34.制备方法按照以下步骤进行:

35.(1)按元素组成选用纯度大于99.5%的纯铝锭、纯度大于99.5%的纯硅(硅块的直径范围为10mm~30mm)作为原料,并对原料在130℃~150℃温度条件下进行干燥处理;

36.(2)将所有接触铝液的工具涂上涂料,进行干燥处理,坩埚预热320℃~350℃;

37.(3)先将铝锭在650℃~680℃下进行熔化,当铝液处于半熔融状态时,将预热至

180℃~200℃的碎硅块压入铝液中,搅拌1min,将保温温度设定为650℃~680℃保温;

38.(4)保温20min后硅块完全溶化,搅拌1min后再静置保温5min,使熔体更加均匀;

39.(5)加入精炼剂六氯乙烷并搅拌,搅拌30s后静置保温5min;

40.(6)加入扒渣剂并搅拌30s,保温5min后扒渣,扒渣后在700℃静置保温5min;

41.(7)将铸造模具预热至240℃~260℃,将溶体浇注获得铝硅合金坯锭。

42.实施例2

43.制备方法按照以下步骤进行:

44.一种共晶型铝硅合金熔炼,由以下重量百分比含量的元素组成: si:12.6%,其他杂质总量和不大于0.02%,余量为al。

45.(1)按元素组成选用纯度大于99.5%的纯铝锭、纯度大于99.5%的纯硅(硅块的直径范围为10mm~30mm)作为原料,并对原料在130℃~150℃温度条件下进行干燥处理;

46.(2)将所有接触铝液的工具涂上涂料,进行干燥处理,坩埚预热320℃~350℃;

47.(3)先将铝锭在650℃~680℃下进行熔化,当铝液处于半熔融状态时,将预热至180℃~200℃的碎硅块压入铝液中,搅拌1min,将温度设定为620℃~640℃进行保温;

48.(4)保温25min后硅块完全溶化,搅拌1min后再静置保温5min,使熔体更加均匀;

49.(5)加入精炼剂六氯乙烷并搅拌30s,搅拌后静置保温5min;

50.(6)加入扒渣剂并搅拌30s,保温5min后扒渣,扒渣后在630℃静置保温5min;

51.(7)将铸造模具预热至240℃~260℃,将溶体浇注获得铝硅合金坯锭。

52.实施例3

53.制备方法按照以下步骤进行:

54.一种过共晶型铝硅合金熔炼,由以下重量百分比含量的元素组成:si:20%,其他杂质总量和不大于0.02%,余量为al。

55.(1)按元素组成选用纯度大于99.5%的纯铝锭、纯度大于99.5%的纯硅(硅块的直径范围为10mm~30mm)作为原料,并对原料在130℃~150℃温度条件下进行干燥处理;

56.(2)将所有接触铝液的工具涂上涂料,进行干燥处理,坩埚预热320℃~350℃;

57.(3)先采用井式坩埚电阻炉将铝锭在650℃~680℃下进行熔化,当铝液处于半熔融状态时,将预热至180℃~200℃的碎硅块压入铝液中,搅拌1min,将温度设定为750℃~760℃保温;

58.(4)保温40min硅块完全溶化后,搅拌1min,后再静置保温5min,使熔体更加均匀;

59.(5)加入精炼剂六氯乙烷并搅拌30s,搅拌后静置保温5min;

60.(6)加入扒渣剂并搅拌30s,保温5min后扒渣,扒渣后在750℃静置保温5min;

61.(7)将铸造模具预热至240℃~260℃,将溶体浇注获得铝硅合金坯锭。

62.实施例1

‑

3中铝硅合金的成分及含量如表1所示。

63.表1

64.成分sifecuzncr+b+bi+hg+val实施例17.000.0070.0030.020<0.01余量实施例212.590.0090.0030.021<0.01余量实施例319.240.0090.0030.094<0.01余量

65.根据上述表1的数据可以看出,本发明的铝硅合金低温熔炼制备工艺稳定,并且该

方法可以精确控制硅的添加量,可高效率又节约能源的生产铝硅合金。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1