一种异型轧制钢丝的退火工艺的制作方法

1.本发明涉及一种热处理技术领域,具体是一种异型轧制钢丝的退火工艺。

背景技术:

2.30年前,日本、美国的车企(丰田、福特等),相继采用钢材质油环替代铸铁环,减小了油环与缸体的摩擦力,降低了污染物的排放以及铸铁环电镀过程的环境污染。目前,高质量活塞环,尤其是油环(也称活塞环第三环)的市场供不应求。遗憾的是,生产油环所需的异形钢丝热处理工艺不过关,导致其尺寸精度不够、残余应力过大等问题,无法生产高品质油环(如日本特线)。当前,开发出合适的异形钢丝热处理工艺及设备已经迫在眉睫。

3.异型钢丝的原材料是我国自主研发的高碳高铬的6cr13mo马氏体不锈钢,由cr13发展而来。但是,其热处理制度并不能完全适用于油环用异型钢丝。原因有:1)与cr13系相比,添加了mo元素;2)轧制型材的最小加工余量为0.7mm,就必须控制其热处理时的变形量,否则无法机械加工;3)轧制型材较小尺寸晶粒在高温下易长大,进而降低力学性能;4)现有的高温加热设备多是井式炉或箱式炉,易出现加热不均导致的局部变形量过大,6cr13mo多用于轴承、弹簧钢和医疗手术刀等,还没有对应的国外牌号。与德国的x65cr13与其接近,但碳含量偏高也不含mo。于是,国外的热处理工艺也只是参考。

4.鉴于6cr13mo异型钢丝(最薄处为0.3mm、最厚为2.5mm)是由直径3.5mm的钢丝经轧制而来。经知网和专利检索,小尺寸(有效厚度小于5mm)的6cr13mo异型钢丝的热处理工艺,仍未见报道。其原因是:对于油环异型钢丝用的原材料小直径6cr13mo钢丝,由于试验初期用量较少,很多大型钢企不愿生产,而小钢厂生产出的钢丝又不稳定,致使研发进展较慢,随着国家对环境保护的重视和车辆排放“国vi”标准的实施,由于铸铁活塞环的电镀会造成严重的污染,钢质活塞环取代铸铁活塞环是发动机活塞环发展的必然趋势。热处理过程更倾向于环保、节能和高效。对国内的6cr13mo而言,当务之急是确定热处理工艺参数,并建立钢质油环异形钢丝的高温连续热处理设备,推进高品质油环的发展,填补国内在该方向的空白。

5.目前,活塞环型材在轧制过程中,需要多道次才能完成型材的成型。但是,在轧制道次间,需要退火,降低硬度、减小残余应力,保证后续道次的顺利轧制。在实践中,发现现有退火工艺参数处理后,型材表面仍有较硬的氧化皮等缺陷,严重制约了连续轧制。目前方法是,对有缺陷的部位进行人工打磨,在打磨后的样品处理过程中,又发现局部不均匀,导致最终型材的尺寸达不到精度。经分析,初步原因是第一道次轧制后的型材在润滑油、加热状态下产生了较硬的氧化物,这些氧化物紧密的与基体结合,致使后续轧制成型很难顺利完成。轧制道次间的退火是制备高质量6cr13mo异型钢丝的必要条件。按照目前的退火工艺,发现最终的板材的成形性较好,但是硬度偏高,难以打孔以及机械加工。针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

6.本发明的目的在于提供一种异型轧制钢丝的退火工艺,以解决上述背景技术中提出的问题。

7.为实现上述目的,本发明提供如下技术方案:一种异型轧制钢丝的退火工艺,包括如下步骤:装炉:待处理型材经机械设备导入清洗装置;碱溶液清洗:调配碱溶液及其ph数值,轧制后的型材,通过装有碱液的槽中,在30

‑

45

°

c下,经1

‑

3分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用稀盐酸清洗2

‑

5分钟;干燥:上述处理后的型材,经超声波震动下、无水乙醇酒精溶液清洗30

‑

60秒,然后立即烘干或冷风吹干;加热退火:再将型材放入通有氨气的退火炉中加热到450

‑

560

°

c进行退火;冷却:退火后的型材随炉冷却到20

‑

40

°

c,取出获得表明干净且呈银亮色的型材。

8.作为本发明进一步的方案:所述酸溶液清洗步骤中的稀盐酸浓度为3%

‑

5%之间。

9.作为本发明再进一步的方案:所述退火炉的气氛为氨气,起始温度为20

‑

25

°

c,先升温到400

‑

500

°

c,再以4

‑6°

c/分钟的升温速率将温度升到450

‑

560

°

c,其中温度误差控制在

±1°

c。

10.作为本发明再进一步的方案:所述加热退火的退火时间为10

‑

30分钟。

11.作为本发明再进一步的方案:所述碱液为氢氧化钠、氢氧化钾的混合液。

12.作为本发明再进一步的方案:所述碱液ph值为9

‑

11.6。

13.作为本发明再进一步的方案:所述由20

‑

25

°

c升温到400

‑

500

°

c的升温速率为30

‑

45

°

c/分钟。

14.与现有技术相比,本发明的有益效果是:本发明克服现有技术工艺的缺陷,该工艺

能够提高型材的退火质量,细化组织、均匀成粉和组织等,稳定退火,表面光洁,硬度稳定可以适用于连续生产,同时该工艺也可应用于改善原料的不合格组织,与原来手工打磨工艺相比,该方法可以实现在线运行,提高了生产效率和稳定性。

附图说明

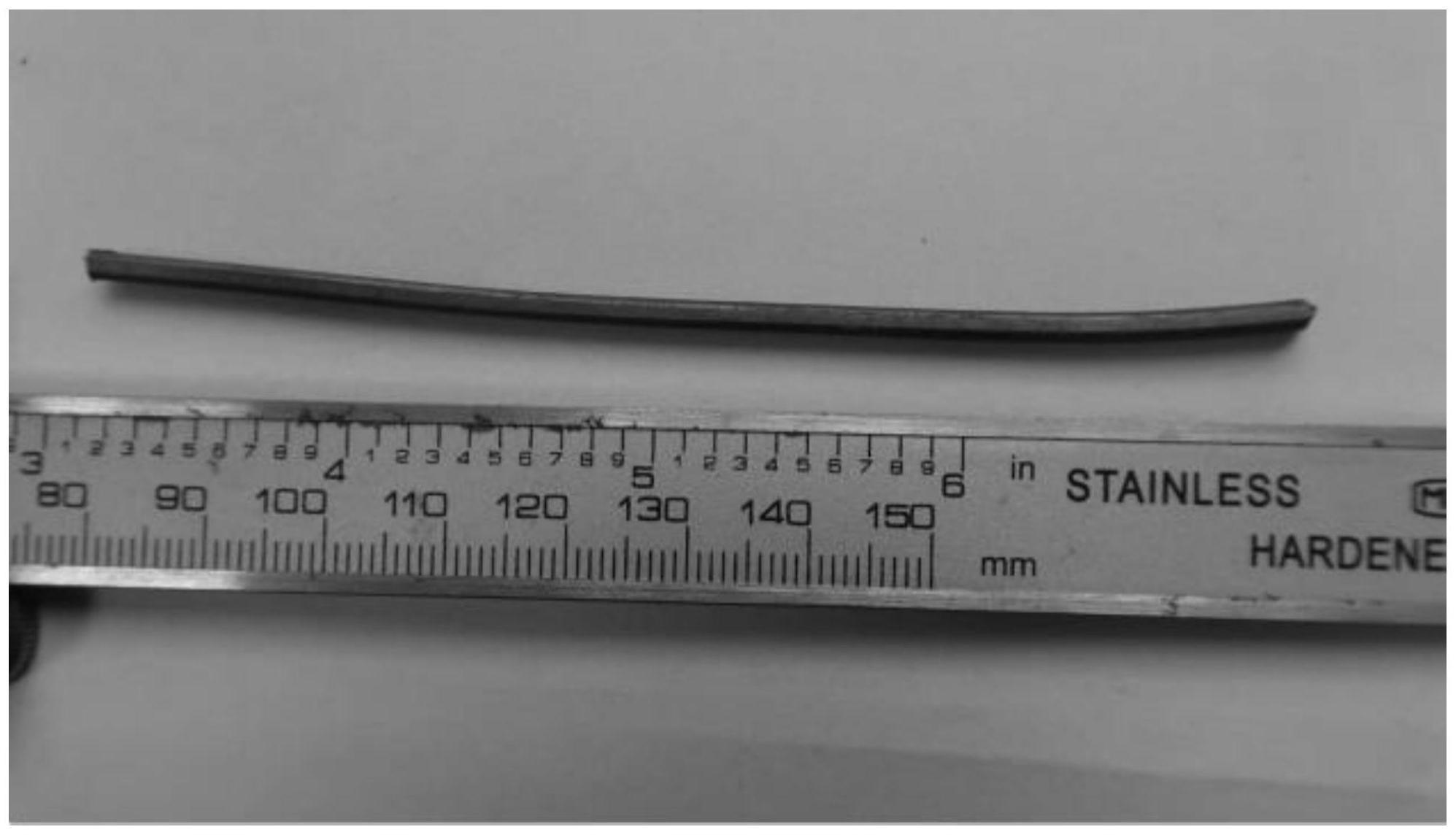

15.图1为轧制后型材。

16.图2为实施例3获得退火后的型材。

具体实施方式

17.下面结合具体实施方式对本发明的技术方案作进一步详细地说明。

18.本发明实施例中,为本发明实施例提供的一种异型钢丝轧制过程的退火工艺的,包括如下步骤:装炉、碱溶液清洗、酸溶液清洗、干燥、加热退火和冷却,其具体步骤如下:装炉:轧制后的型材经机械设备导入退火设备,速度以轧制速度为准;碱溶液清洗:调配碱溶液及其ph数值,轧制后的型材,通过装有碱液的槽中,在30

‑

45

°

c下,经1

‑

3分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用稀盐酸清洗2

‑

5分钟;干燥:上述处理后的型材,经超声波震动下、无水乙醇溶液清洗30

‑

60秒,然后立即烘干或使用冷风吹干;加热退火:再将型材放入通有氨气的退火炉中加热到450

‑

560

°

c进行退火;冷却:退火后的型材随炉冷却到20

‑

40

°

c,取出获得表面干净的型材。

19.所述酸溶液清洗步骤中的稀盐酸浓度(质量百分比)为3%

‑

5%之间。

20.所述退火炉的气氛为氨气,起始温度为20

‑

25

°

c,先升温到400

‑

500

°

c,再以4

‑6°

c/分钟的升温速率将温度升到450

‑

550

°

c,其中温度误差控制在

±1°

c。

21.所述加热退火的退火时间为10

‑

30分钟。

22.所述碱液为氢氧化钠、氢氧化钾的混合液。

23.所述碱液ph值在9

‑

11.6。

24.所述氨气的流速为120

‑

280毫升/分钟所述由20

‑

25

°

c升温到400

‑

500

°

c的升温速率为30

‑

45

°

c/分钟。

25.实施例1:装炉:轧制后截面积为6平方毫米的型材,经机械设备导入清洗装置;碱溶液清洗:调配碱溶液及其ph数值至11.6,轧制后的型材导入装有碱液的槽中,在45

°

c下,经1分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用浓度为5%的稀盐酸清洗2分钟;干燥:上述处理后的型材在无水乙醇溶液(99%)中,超声波清洗30秒,然后立即冷风吹干;加热退火:再将型材放入通有氨气流速为120ml/分钟的退火炉中,退火炉的起始温度为25

°

c,先以30

°

c/分钟的升温速率升温到400

°

c,再以4

°

c/分钟的升温速率升温到

450

°

c,退火时间为30分钟;其中温度误差控制在

±1°

c。

26.冷却:退火后的型材随炉冷却到40

°

c,取出获得表面干净呈灰亮色的型材。

27.实施例2:装炉:轧制后截面积为6平方毫米的型材,经机械设备导入清洗装置;碱溶液清洗:调配碱溶液及其ph数值至9.0,轧制后的型材导入装有碱液的槽中,在30

°

c下,经3分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用浓度为3%的稀盐酸清洗5分钟;烘干:上述处理后的型材在无水乙醇溶液(99%)中,超声波清洗60秒,然后立即烘干;加热退火:再将型材放入通有氨气流速为280ml/分钟的退火炉中,退火炉的起始温度为20

°

c,先以45

°

c/分钟的升温速率升温到450

°

c,再以6

°

c/分钟的升温速率升温到560

°

c,退火时间为10分钟;其中温度误差控制在

±1°

c。

28.冷却:退火后的型材随炉冷却到20

°

c,取出获得表面干净呈灰亮色的型材。

29.实施例3:装炉:轧制后截面积为6平方毫米的型材,经机械设备导入清洗装置;碱溶液清洗:调配碱溶液及其ph数值至10.2,轧制后的型材导入装有碱液的槽中,在35

°

c下,经4分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用浓度为4%的稀盐酸清洗4分钟;干燥:上述处理后的型材在无水乙醇溶液(99%)中,超声波清洗45秒,然后立即冷风吹干;加热退火:再将型材放入通有氨气流速为200ml/分钟的退火炉中,退火炉的起始温度为22

°

c,先以40

°

c/分钟的升温速率升温到440

°

c,再以5

°

c/分钟的升温速率升温到540

°

c,退火时间为15分钟;其中温度误差控制在

±1°

c。

30.冷却:退火后的型材随炉冷却到25

°

c,取出获得表面干净呈银亮色的型材。

31.对比例1:装炉:轧制后截面积为6平方毫米的型材,经机械设备导入清洗装置;碱溶液清洗:调配碱溶液及其ph数值至10.2,轧制后的型材导入装有碱液的槽中,在35

°

c下,经4分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用浓度为4%的稀盐酸清洗4分钟;干燥:上述处理后的型材在无水乙醇溶液(99%)中,超声波清洗45秒,然后立即冷风吹干;加热退火:再将型材放入大气气氛下的退火炉中,退火炉的起始温度为22

°

c,先以40

°

c/分钟的升温速率升温到440

°

c,再以5

°

c/分钟的升温速率升温到540

°

c,退火时间为15分钟;其中温度误差控制在

±1°

c。

32.冷却:退火后的型材随炉冷却到25

°

c,取出获得表面干净呈灰黑色的型材。

33.对比例2:装炉:轧制后截面积为6平方毫米的型材,经机械设备导入清洗装置;

碱溶液清洗:调配碱溶液及其ph数值至10.2,轧制后的型材导入装有碱液的槽中,在35

°

c下,经4分钟浸泡;酸溶液清洗:碱溶液洗后的型材,再用浓度为4%的稀盐酸清洗4分钟;干燥:上述处理后的型材在无水乙醇溶液(99%)中,超声波清洗45秒,然后立即冷风吹干;加热退火:再将型材放入通有高纯氩气(99.99%)且其流速为200ml/分钟的退火炉中,退火炉的起始温度为22

°

c,先以40

°

c/分钟的升温速率升温到440

°

c,再以5

°

c/分钟的升温速率升温到540

°

c,退火时间为15分钟;其中温度误差控制在

±1°

c。

34.冷却:退火后的型材随炉冷却到25

°

c,取出获得表面干净呈灰亮色的型材。

35.对本发明实施例制得的型材进行了室温下的显微硬度测试、表面粗糙度评价和颜色观察。根据gb/t230.1—2018《金属洛氏硬度试验》测试了退火后的型材的洛氏硬度,根据gb/t1031

‑

2009《产品几何技术规范(gps)表面结构轮廓法表面粗糙度参数及其数值》评价了退火后的表面粗糙度,以及退火后型材的颜色变化。对本发明的实施例1

‑

3、对比例1

‑

2进行了上述指标测试,结果如表1所示,其中洛氏硬度载荷采用9.8n。

36.表1对上述试验样品的测试及观察结果1. 洛氏硬度/(n/mm2)表面粗糙度/ra表面颜色实施例1321.8灰亮实施例2281.7灰亮实施例3301.6银亮对比例1302.0灰黑对比例2301.8灰亮综上所述:本发明提供一种异形轧制钢丝的的退火工艺,减少/克服现有技术工艺的缺陷,该工艺能够提高型材在轧制道次间的退火质量,细化组织、均匀成粉和组织等,稳定退火,表面光洁,硬度稳定可以适用于连续生产,同时该工艺也可应用于改善原料的不合格组织。

37.本发明具体适用于6cr13mov异形钢丝。

38.上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1