一种旋喷一体化涂层的制备方法及装置

1.本发明涉及涂层制备技术领域,具体涉及一种旋喷一体化涂层的制备方法及装置。

2.

背景技术:

3.热喷涂是指将涂层材料加热熔化,用高速气流将其雾化成极细的颗粒,并以很高的速度喷射到工件表面,形成涂层。根据需要选用不同的涂层材料,可以获得耐磨损、耐腐蚀、抗氧化、耐热等方面的一种或数种性能。

4.当前制备涂层常用的方法主要有:电镀、化学镀、气相沉积、热浸镀和热喷涂等,而热喷涂作为一种高效的常用涂层制备方法,主要有包括等离子喷涂、电弧喷涂和超音速火焰喷涂等方式,上述几种热喷涂方式设备成本较高,需要使用到高压气体,使用成本较高,且喷涂前需要另外一套粗化设备对基体材料进行粗化,喷涂后为获得精确的涂层厚度和较好表面质量还需要二次加工。

5.

技术实现要素:

6.解决的技术问题:针对上述技术问题,本发明提供一种旋喷一体化涂层的制备方法及装置,可以一次性完成基体材料表面的粗化、涂层的制备、厚度控制和表面质量改善。

7.技术方案:一种制备旋喷一体化涂层的装置,包括电源及控制系统和电机,还包括靶材、电极和基体,靶材为圆盘状,电机输出端与靶材中心轴连接,用于驱动靶材做高速旋转,靶材与电源及控制系统中电源的一极连接,电极和基体与电源的另一极连接,电极为板式电极,电极斜设于靶材的切向且与靶材之间的距离可调,电极低端指向靶材,电源及控制系统中控制系统分别与靶材、电极和基体连接,用于控制靶材、电极和基体的移动,电源与电机和控制系统电连接。

8.作为优选,所述靶材、基体和电极为导电材料,所述导电材料为金属单质或合金,电阻率小于1

×

10

‑3ω

·

m,所述电源为直流电源,空载电压为400v

‑

1000v。

9.作为优选,所述空载电压为600v。

10.作为优选,所述电极为钨、钼或碳电极。

11.作为优选,所述电极为钨电极。

12.作为优选,所述高速旋转中高速为靶材外缘线速度不小于100m/s。

13.作为优选,所述高速旋转中高速为10000r/min,靶材直径200 mm。

14.基于上述装置制备旋喷一体化涂层的方法,步骤如下:步骤一. 将靶材接电源的一极,电极和基体接电源的另一极,同时,靶材由电机带动做高速旋转;步骤二. 涂层制备前,通过控制系统调节靶材和基体的间隙,使靶材与基体产生

放电,同时通过控制系统驱动基体运动,从而在基体表面上待制备涂层区域形成离散的凹坑,完成粗化过程;步骤三. 通过控制系统调节靶材、电极和基体的间隙,使靶材与电极产生放电并保持持续放电状态,同时驱动基体运动,使放电产生的高温将靶材对应区域的材料熔化成小液滴,熔融的液滴将在离心力的作用下牢固粘附到基体待制备涂层区域,从而形成涂层,同时,当制备的涂层超过设置的厚度时,靶材将与涂层产生放电,去除多余的涂层,最终实现精确厚度涂层的制备。

15.有益效果:(1)本发明提供的一种旋喷一体化涂层的制备方法和装置,能在同一套设备设备上完成前期的粗化、涂层制备和后期的涂层厚度控制及表面质量改善;(2)本发明提供的一种旋喷一体化涂层的制备方法和装置,适用性广,可实现所有导电涂层的制备,当选用其他粗化设备先对基体材料进行粗化,同时涂层厚度和表面质量利用其他现有设备进行处理时,也可实现绝缘涂层的制备;(3)本发明提供的一种旋喷一体化涂层的制备方法和装置,涂层制备的过程中无需高速高压流动的气体,使用成本低。

16.由此,本发明提供的一种旋喷一体化涂层的制备方法及装置,一次性可完成基体材料表面的粗化、涂层的制备、厚度控制和表面质量改善,适用于所有导电材料涂层的制备,操作简单、可靠、成本低。

17.附图说明

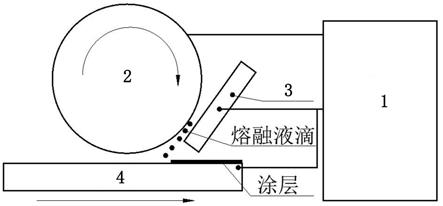

18.图1 为本发明旋喷一体化涂层的制备原理图;图中各数字标号代表如下:1.电源及控制系统;2.靶材;3.电极;4.基体。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步描述。

20.一种制备旋喷一体化涂层的装置,参见图1,包括电源及控制系统1和电机,还包括靶材2、电极3和基体4,靶材2为圆盘状,电机输出端与靶材2中心轴连接,用于驱动靶材2做高速旋转,靶材2与电源及控制系统1中电源的一极连接,电极3和基体4与电源的另一极连接,电极3为板式电极,电极3斜设于靶材2的切向且与靶材2之间的距离可调,电极3低端指向靶材2,电源及控制系统1中的控制系统分别与靶材2、电极3和基体4连接,用于控制靶材2、电极3和基体4的移动,电源与电机和控制系统电连接。

21.本发明优选的一个技术方案为,所述靶材2、基体4和电极3为导电材料,所述导电材料为金属单质或合金,电阻率小于1

×

10

‑3ω

·

m,所述电源为直流电源,空载电压为400v

‑

1000v。

22.本发明优选的一个技术方案为,所述空载电压为600v。

23.本发明优选的一个技术方案为,所述电极3为钨、钼或碳电极。

24.本发明优选的一个技术方案为,所述电极3为钨电极。

25.本发明优选的一个技术方案为,所述高速旋转中高速为靶材2外缘线速度不小于100m/s。

26.本发明优选的一个技术方案为,所述高速旋转中高速为10000r/min,靶材2直径200 mm。

27.基于上述装置制备旋喷一体化涂层的方法,其特征在于,步骤如下:步骤一. 将靶材2接电源的一极,电极3和基体4接电源的另一极,同时,靶材2由电机带动做高速旋转;步骤二. 涂层制备前,通过控制系统调节靶材2和基体4的间隙,使靶材与基体4产生放电,同时通过控制系统驱动基体4运动,从而在基体4表面上待制备涂层区域形成离散的凹坑,完成粗化过程;步骤三. 通过控制系统调节靶材2、电极3和基体4的间隙,使靶材2与电极3产生放电并保持持续放电状态,同时驱动基体4运动,使放电产生的高温将靶材2对应区域的材料熔化成小液滴,熔融的液滴将在离心力的作用下牢固粘附到基体4待制备涂层区域,从而形成涂层,同时,当制备的涂层超过设置的厚度时,靶材2将与涂层产生放电,去除多余的涂层,最终实现精确厚度涂层的制备。

28.实施例1参见图1,本实施例中基体4为正方形板,材料为紫铜,尺寸为100 mm

×

100 mm

×

10 mm。靶材2为圆盘状,材料为镍,厚度2 mm,直径200 mm,其旋转线速度为10000 r/min。电极3材料为钨,其具体尺寸为200 mm

×

50 mm

×

5mm,电压为600v,峰值电流为50a。

29.本实施例中具体的基于所述装置制备旋喷一体化涂层的方法如下:加工开始后,通过控制系统靶材2逐步下降靠近基体4直到发生放电现象,同时通过控制系统驱动基体4往复运动10分钟,运动速度为0.1m/s,从而完成基体4表面的粗化,然后驱动靶材2上升0.2mm(设定的涂层厚度)。通过控制系统驱动电极3逐步靠近靶材2,直到产生放电,并保持持续放电状态,同时驱动基体4以0.01m/s的速度运动,使靶材2被熔化的液滴均匀粘附在基体4表面。加工时间为10min加工结束后,经过形貌测试,测试结果显示,涂层的厚度为200μm,涂层表面粗糙度为ra5.0。

30.实施例2参见图1,本实施例中基体4为正方形板,采用304不锈钢材料,尺寸为50mm

×

50mm

×

5mm。靶材2为圆盘状,材料为哈氏合金,厚度1 mm,直径180 mm,其旋转线速度11000 r/min。电极3材料为钨,其具体尺寸为50mm

×

50mm

×

5mm。电压为650v,峰值电流为40a。

31.本实施例中具体的基于所述装置制备旋喷一体化涂层的方法如下:加工开始后,通过控制系统靶材2逐步下降靠近基体4直到发生放电现象,同时通过控制系统驱动基体4往复运动3分钟,运动速度为0.1m/s,从而完成基体4表面的粗化,然后驱动靶材2上升0.1mm(设定的涂层厚度)。通过控制系统驱动电极3逐步靠近靶材2,直到产生放电,并保持持续放电状态,同时驱动基体4以0.01m/s的速度运动,使靶材2被熔化的液滴均匀粘附在基体4表面。加工时间为3min,加工结束后,经过形貌测试,测试结果显示,涂层的厚度为100μm,涂层表面粗糙度为ra4.3。

32.对比例1针对发明人前期专利(一种基于电火花放电的涂层制备方法及装置,公开号为cn106521393 b)的创新性改进,主要的创新性改进部分如下:1.效率大幅提高,本次申请的专利采用的是直流电源,通过靶材与电极的高速相

对运动,将靶材与工件间电弧拉断,从而实现脉冲放电,同时利用离心力使将熔融的材料沉积到基体表面,无论是从放电效率还是金属材料残留方面,都有大幅改善;相比于前期的专利中的脉冲电源,相同条件下,涂层制备效率提高了20%以上;2.成本方面大幅降低,本次申请专利的实施过程中如果需要使用保护性惰性气体,只需要加个密封罩,将密封罩中充满惰性气体即可,而不用像前期申请的专利一样需要不断的高速流动的昂贵惰性气体;3.涂层结合力所有提高,前提申请的发明专利在利用高速流动的气体将熔化和气化的材料冲击到基体表面过程中,高速流动的气体将带走部分熔化和气化颗粒的热量,从而使颗粒在达到基体材料表面之前出现了部分的凝固,影响了其与基体的结合力,而本次申请的专利中无高速流动的气体,相同条件下,结合力提高了10%;4.精度能实现精确控制,高速旋转的靶材,在放电过程中其边缘是均匀损耗的,因此能保持较高的形状精度,通过控制靶材与基体的距离,能实现涂层厚度的精确控制,同时提高涂层的表面粗糙度。

33.对比例2将实施例1中的开路电压调整为400v以下时,靶材和电极经常发生短路现象,而且电压越低短路的现象越严重,从而是电极和靶材表面出现严重的烧伤现象,经测试,造成这种现象的原因在于高速转动的靶材必然要利用轴承作为支撑,而轴承是存在一定的间隙的,因此靶材在运动过程中不可避免会产生跳动,而由电工知识可知,当其他条件不变时,电压越大,击穿放电的间隙越大,当电压过小时,放电间隙太小,从而造成短路现象的发生,经过反复试验,在当前条件下,电压400v以上基本上能避免由于轴承间隙而造成的短路现象,600v的开路电压无任何由于轴承间隙而造成的短路现象发生,因此电压优选为600v。

34.对比例3将实施例1中靶材的转速调整为3000r/min时,实验结果发现,熔融的液滴大部分依然粘结在靶材表面,仅有极少部分熔融材料粘附在基体表面,而且结合力不强,当将转速逐步提高到9500转左右,绝大部分熔融的材料才能离开靶材粘附在基体表面;当将靶材的直径改为100mm时,转速为19000r/min,绝大部分熔融的材料才能离开靶材粘附在基体表面。经过多次试验,结果显示靶材边缘的线速度为100 m/s左右时,绝大部分熔融的材料才能离开靶材粘附在基体表面。从成本和稳定性方面出发,靶材直径优选为200 mm,转速优选为10000 r/min。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1