一种铝合金车轮表面真空镀膜方法与流程

1.本发明涉及车轮技术领域,具体地说是一种铝合金车轮表面真空镀膜方法。

背景技术:

2.铝合金车轮在乘用汽车上应用广泛,行业对铝合金车轮表面装饰的要求日益提高。

3.真空溅镀(pvd)环保、节水节能、高技术附加值工艺,目前镀膜大多数为白亮或者黑色亮膜。随着社火发展,人们的个性化需求日益增加,中高档车轮表面个性化镀膜技术需求逐步上升。铝合金车轮抛光(光整)面技术喷彩色透明漆可以达到这种要求,但是其色泽饱满度,金属质感较差,需要进一步提高。研究其他颜色的环保镀膜,满足高中档汽车行业个性化需求。

4.物理气相淀积表面处理方式分为根据原理分为蒸镀、等离子多弧溅镀、磁控溅镀、反应磁控溅镀等。

技术实现要素:

5.有鉴于此,本发明旨在提出一种铝合金车轮表面真空镀膜方法,能够在铝合金车轮抛光表面进行真空镀蓝色亮膜,喷涂粉末透明涂层,车轮外观蓝色亮美观大方,涂层耐腐蚀性能优越,满足人们日益增长个性化需求。

6.为达到上述目的,本发明的技术方案是这样实现的:一种铝合金车轮表面真空镀膜方法,包括以下步骤:铝车轮表面打磨抛光、清洗、铝合金车轮表面化学钝化处理、铝合金车轮表面等离子处理、pvd蓝色镀膜和喷涂透明粉。

7.在一些实施例中,所述铝车轮表面打磨抛光包括打磨开砂、精细打磨、粗抛光和镜面抛光。

8.在一些实施例中,所述镜面抛光包括机械抛光和/或光整抛光。

9.在一些实施例中,铝合金车轮表面化学钝化处理包括用硅烷浓度10

‑‑

30

㎎

/l、氟化钛浓度30

‑

50

㎎

/l;氢氟酸调整溶液酸浓度,ph值3.5

‑

4.0的水溶液对铝合金车轮表面进行化学钝化处理,使其表面形成al2o3.sio2.tio2杂化钝化膜。

10.在一些实施例中,喷淋时间为60

‑

100s;然后用去离子水喷淋,电导率控制≤10μs/cm;清洗完,热风烘干,车轮干燥温度>110℃,烘烤时间>20min。

11.在一些实施例中,铝合金车轮表面等离子处理包括用99.999%的氧气作为工作气体,采用射频技术对车轮正面、侧面、内腔全方位等离子处理。

12.在一些实施例中,射频功率设定1.0

‑

2.0kw;清洗时间20

‑

40s,腔体真空度5*10

‑

2 pa,充入氧气流量50

‑

150cc/min。

13.在一些实施例中,pvd蓝色镀膜包括镀膜设备安装多靶材布局,靶位逐一交替安装镍铬合金靶材和氧化铌靶材;采用三段镀膜控制法,第一段设备真空度达到5*10

‑3pa,充入氩气,氩气流量50

‑

80 cc/min;开启镍铬金靶材,功率10

‑

15kw;同时开启氧化铌靶材,功率

0.5

‑

1.0kw;轮子自转速度2s一圈;镀膜时间6

‑

20s;第二段设备真空度达到5*10

‑3pa,氩气流量60

‑

100 cc/min,同时开启氧气10

‑

40 cc/min;开启镍铬金靶材,功率8

‑

15kw;同时开启氧化铌靶材,功率8

‑

14kw;轮子自转速度2s一圈;镀膜时间6

‑

20s;第三段设备真空度达到5*10

‑3pa,氩气流量60

‑

100 cc/min,同时开启氧气10

‑

40 cc/min;开启镍铬金靶材,功率0.5

‑

1.0kw;同时开启氧化铌靶材,功率8

‑

14kw;轮子自转速度2s一圈;镀膜时间40

‑

80s。

14.在一些实施例中,镍铬合金和氧化铌靶材的材料的纯度不低于99.95%,氩气纯度不低于99.999%;氧气纯度不低于99.999%。

15.在一些实施例中,喷涂透明粉包括丙烯酸树脂。

16.本发明的铝合金车轮表面真空镀膜方法具有以下优势:本发明铝合金车轮表面真空镀膜的方法优点在于:(1)实现了铝合金抛光面蓝色装饰镀膜外观;(2)该工艺提高了镀膜与铝合金表面的结合力;(3)该工艺改善镀膜层延展性,解决镀膜龟裂问题;(4)该工艺解决了铝合金表面蓝色亮镀膜耐腐蚀问题;(5)该工艺解决镀膜与喷涂透明粉之间附着力及耐久性能;(6)该工艺解决镀膜与哑光喷涂透明粉之间附着力及耐久性能;(7)蓝色镀膜,代替同种颜色其他镀膜方式,绿色环保。本发明的技术方案还可以应用于其他铝合金表面处理用途,比如电子产品外壳、汽车内外饰件等。

17.采用本方法可以在铝合金车轮抛光表面形成高亮蓝色镀膜,该镀膜耐腐蚀性更好,成本低,能耗少,工艺过程绿色环保。在镀膜上再透明喷涂粉末涂料,工艺环保,工艺流程简化,生产效率高。所形成的镀膜+有机涂层符合保护膜,外观漂亮,性能优越。符合制造业高端化、绿色化发展思路,将是未来车轮涂层多样化技术发展的方向。

具体实施方式

18.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

19.下面将结合实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.一种铝合金车轮表面真空镀膜方法包括:铝合金车轮表面打磨抛光(光整),铝合金车轮清洗,铝合金车轮表面形成化学过渡转化膜,表面等离子活化,磁控变量合金镀膜+化学反应镀膜,喷涂透明保护层;其中重点研究了铝合金车轮表面形成化学过渡转化膜,表面等离子活化,磁控变量合金镀膜+化学反应蓝色镀膜。

21.该方法中铝合金车轮表面打磨抛光,可以采用机械布轮抛光法,或者湿式光整技术,得到平整光亮的表面。

22.该方法中铝合金车轮清洗可以采用超声波清洗方法,把整个车轮浸泡在弱碱清洗剂里,加热到一定温度,进行超声波清洗。也可以采用喷淋弱碱清洗剂,把表面污渍、油渍、抛光液等清洗干净;然后进行纯水清洗,表面的无任何污染物,切不能失光。

23.该方法中的铝合金车轮表面形成过渡转化膜,把清洗完表面洁净的铝合金车轮浸入硅烷及氟化钛溶液中,使其表面形成al2o3.sio2.tio2杂化钝化膜;该钝化化膜与铝合金基体有良好的结合力,同时可以提高耐腐蚀性和与镀膜的结合力。

24.该方法中的表面等离子活化是指采用射频等离子技术,在轮子镀膜前对表面真空等离子处理,清除几天表面的气体分子;等离子处理过程用的气体是浓度99.999%氧气;经过处理后,提高pvd镀膜与基体的结合力。

25.该方法中的磁控变量合金镀膜+化学反应蓝色镀膜是在高真空磁控溅镀设备里进行镀膜,设备具备多个靶位,进行多时段,多靶混合镀膜。采用多时段不同阶段冲入不同气体或者多种气体,电离镀膜;车轮在镀膜腔体内旋转,可以满足360

°

无死角全方位镀膜,使车轮表面镀膜厚度均匀。本蓝色镀膜方法中用的靶材有镍铬合金(镍含量85

‑

60%),氧化铌(纯度99.95%);镀膜用制成气体有氧气(99.999%)、氩气(99.999%);镀膜总厚度可以控制在100

‑

800nm。

26.该方法中喷涂透明保护膜采用静电喷涂方式,采用的透明涂层材料主要是丙烯酸树脂体系;采用静电喷涂,喷涂后烘烤固化,涂层厚度控制在60

‑

200μm。

27.一种铝合金车轮表面真空镀(pvd)蓝色亮膜的方法,所述的方法工艺流程为:铝车轮表面打磨抛光-清洗-铝合金车轮表面化学钝化处理-铝合金车轮表面等离子处理-pvd蓝色镀膜-喷涂透明粉。

28.(1)铝车轮表面打磨抛光过程,其铝合金材料为356.2铝合金材料,车轮表面先用80#砂纸进行打磨开砂,降低表面粗糙度;再用400#砂纸进行精细打磨,进一步降低表面粗糙度;然后用800#砂纸进行粗抛光,最后用机械抛光法进行抛光或湿式光整抛光,使得铝合金车轮表面达到镜面光亮程度。

29.(2)铝合金车轮清洗采用喷淋清洗方法,槽液用弱碱无磷脱脂剂,清洗温度为50

±

5℃,清洗时间为2

‑

3min;清洗完后再用自来水冲洗,采用喷淋设备,水温度控制在40

±

5℃,把表面脱脂剂清洗干净;然后酸洗表调,采用浓度较低硝酸,进行喷淋冲洗,常温,清洗时间为0.5

‑

1min,提高表面更光亮及活性;再进行纯水清洗,把表面的残留物清洗干净,车轮清洗后,表面滴水的电导率低于10μs/cm;(3)铝合金车轮表面形成过渡转化膜是采用化学方法,采用喷淋形式进行处理,所用的槽液主要成分是硅烷、氟化钛、氢氟酸水溶液。溶液中硅烷浓度10

‑‑

30

㎎

/l、氟化钛浓度30

‑

50

㎎

/l;氢氟酸调整溶液酸浓度,ph值3.5

‑

4.0;喷淋时间60

‑

100s;然后用去离子水喷淋,电导率控制≤10μs/cm;清洗完,热风烘干,车轮干燥温度>110℃,烘烤时间>20min;(4)该方法中的表面等离子活化是指采用射频技术,进行真空等离子处理,等离子处理工作气体用浓度99.999%氧气;清洗功率设定1.0

‑

2.0kw;清洗时间20

‑

40s;对车轮正面、侧面、内腔全方位等离子处理,清洗腔体真空度5*10

‑

2 pa,充入氧气流量50

‑

150cc/min;车轮在腔体内自转,确保轮子表面处理均一;(5)该方法中的镀膜是指,铝合金车轮经过等离子表面处理后,在真空环境转传送到镀膜仓体内。镀膜设备安装多靶材布局,靶位逐一交替安装镍铬合金靶材和氧化铌靶材;采用三段镀膜控制法,第一段设备真空度达到5*10

‑3pa,充入氩气,氩气流量50

‑

80 cc/min;开启镍铬金靶材,功率10

‑

15kw;同时开启氧化铌靶材,功率0.5

‑

1.0kw;轮子自转速度2s一圈;镀膜时间6

‑

20s;第二段设备真空度达到5*10

‑3pa,氩气流量60

‑

100 cc/min,同时开启氧气10

‑

40 cc/min;开启镍铬金靶材,功率8

‑

15kw;同时开启氧化铌靶材,功率8

‑

14kw;轮子自转速度2s一圈;镀膜时间6

‑

20s;第三段设备真空度达到5*10

‑3pa,氩气流量60

‑

100 cc/min,同时开启氧气10

‑

40 cc/min;开启镍铬金靶材,功率0.5

‑

1.0kw;同时开启氧化铌靶材,功率

8

‑

14kw;轮子自转速度2s一圈;镀膜时间40

‑

80s;该镀膜溅镀过程以金属原子、离子、化合物或小粒子,沉积到表面形成纳米晶金属镀层;形成蓝色金属-非金属复合镀膜,镀膜性能优异。

30.该方法表面镀膜厚度均匀,车轮正面颜色一致,镀膜与铝合金表面具有了良好的结合力和优异的耐蚀性,整个过程先形成镍铬合金镀膜-镍铬合金-氧化铌-氧化镍-氧化铬复合膜,外观蓝色亮颜色根据氧气的进气量调整反应气体浓度,氧化铌的镀膜功率和时间达到调整沉积镀膜外观,同时调整各元素成分以及镀膜的性能。

31.该方法中使用的镍铬合金、氧化铌靶材的材料的纯度不低于99.95%,使用的氩气纯度不低于99.999%;氧气纯度不低于99.999%。

32.(6)在工艺流程中的喷涂透明粉是指,镀完膜后的车轮的表面上喷透明粉,烘烤固化后形成高透明有机涂层。所述的透明粉是丙烯酸树脂,喷涂透明涂层厚度是80~150μm,车轮表面固化温度是177℃,时间是20min,涂层固化后硬度h级;该涂层具有优异的耐老化性能,经长期使用不变色,涂层附着力良好,与镀膜结合力良好,有效地保护镀膜在使用过程中不损伤,提高镀膜的使用寿命。也可以再喷涂亚光透明漆,形成亚光蓝。

33.实例一:铝合金车轮表面真空镀膜的方法,工艺流程为:铝车轮表面打磨抛光-清洗-铝合金车轮表面化学钝化处理-铝合金轮毂表面等离子处理-pvd蓝色镀膜-喷涂透明粉;(1)铝车轮表面打磨抛光,轮毂表面先用80#砂纸进行打磨开砂,降低表面粗糙度;再用400#砂纸进行精细打磨,进一步降低表面粗糙度;然后用800#砂纸进行粗抛光,最后用机械抛光法进行抛光或湿式光整抛光,使得铝合金车轮表面达到镜面光亮程度。

34.(2)铝合金轮毂清洗采用喷淋清洗方法,用弱碱无磷脱脂剂,清洗温度为50℃,清洗时间为2min;清洗完后再用自来水冲洗,采用喷淋设备,水温度控制在40℃,把表面脱脂剂清洗干净;然后酸洗表调,采用浓度较低硝酸,进行喷淋冲洗,常温,清洗时间为40s,提高表面更光亮及活性;再进行纯水清洗,车轮清洗后,表面滴水的电导率6.5μs/cm;(3)铝合金轮毂表面采用喷淋形式进行处理,所用的槽液主要成分是硅烷、氟化钛、氢氟酸水溶液。溶液中硅烷浓度15

㎎

/l、氟化钛浓度30

㎎

/l;氢氟酸调整溶液酸浓度,ph值3.5;喷淋时间60s;然后用去离子水喷淋,电导率8μs/cm;清洗完,热风烘干,轮毂干燥温度110℃,时间20min;(4)真空等离子处理,等离子处理工作气体用浓度99.999%氧气;清洗功率设定1.0kw;清洗时间20s;清洗腔体真空度5*10

‑

2 pa,充入氧气流量50cc/min;轮毂在腔体内自转,轮毂正面、侧面、内腔全方位等离子处理,轮子表面处理均一;(5)铝合金轮毂经过等离子表面处理后,在真空环境转传送到镀膜仓体内。镀膜交替安装镍铬合金靶材和氧化铌靶材;三段镀膜控制法,第一段设备真空度达到5*10

‑3pa,充入氩气,氩气流量50 cc/min;开启镍铬金靶材,功率10kw;同时开启氧化铌靶材,功率0.5kw;轮子自转速度2s一圈;镀膜时间6s;第二段设备真空度达到5*10

‑3pa,氩气流量60 cc/min,同时开启氧气15cc/min;开启镍铬金靶材,功率8

‑

15kw;同时开启氧化铌靶材,功率8

‑

14kw;轮子自转速度2s一圈;镀膜时间6s;第三段设备真空度达到5*10

‑3pa,氩气流量60 cc/min,开启氧气15cc/min;开启镍铬金靶材,功率0.5kw;同时开启氧化铌靶材,功率12kw;轮子自转速度2s一圈;镀膜时间40s;

使用的镍铬合金、氧化铌靶材的材料的纯度不低于99.95%,使用的氩气纯度不低于99.999%;氧气纯度不低于99.999%;镀完膜后的轮毂的表面上喷透明粉,烘烤固化后形成高透明有机涂层。丙烯酸树脂喷涂透明涂层厚度是80μm,轮毂表面固化温度是177℃,时间是20min,涂层固化后硬度h级;实例二:(1)铝车轮表面打磨抛光过程,其铝合金材料为356.2铝合金材料,轮毂表面先用80#砂纸进行打磨开砂,降低表面粗糙度;再用400#砂纸进行精细打磨;然后用800#砂纸进行粗抛光,最后用机械抛光法进行抛光或湿式光整抛光,使得铝合金车轮表面达到镜面光亮程度。

35.(2)采用喷淋清洗方法,槽液用弱碱无磷脱脂剂,清洗温度为55℃,清洗时间为3min;再用自来水冲洗,水温度控制在45℃;酸洗表调,进行喷淋冲洗,常温,清洗时间为1min;再进行纯水清洗,车轮清洗后,表面滴水的电导率5μs/cm;(3)铝合金轮毂表面采用化学方法,喷淋形式进行处理,所用的槽液主要成分是硅烷、氟化钛、氢氟酸水溶液。溶液中硅烷浓度20

㎎

/l、氟化钛浓度40

㎎

/l;氢氟酸调整溶液酸浓度,ph值3.8;喷淋时间80s;去离子水喷淋,电导率控制6μs/cm;热风烘干,轮毂干燥温度120℃,烘烤时间20min;(4)进行真空等离子处理,等离子处理工作气体用浓度99.999%氧气;清洗功率设定1.2kw;时间30s;腔体真空度5*10

‑

2 pa,充入氧气流量50

‑

150cc/min;对轮毂正面、侧面、内腔全方位等离子处理,轮毂在腔体内自转;(5)铝合金轮毂经过等离子表面处理后,在真空环境转传送到镀膜仓体内。交替安装镍铬合金靶材和氧化铌靶材;三段镀膜控制法,第一段设备真空度达到5*10

‑3pa,充入氩气,氩气流量60 cc/min;开启镍铬金靶材,功率12kw;同时开启氧化铌靶材,功率0.5kw;轮子自转速度2s一圈;镀膜时间6s;第二段设备真空度达到5*10

‑3pa,氩气流量80 cc/min,同时开启氧气30 cc/min;开启镍铬金靶材,功率13kw;开启氧化铌靶材,功率12kw;轮子自转速度2s一圈;镀膜时间20s;第三段设备真空度达到5*10

‑3pa,氩气流量80cc/min,同时开启氧气25 cc/min;开启镍铬金靶材,功率0.5kw;同时开启氧化铌靶材,功率13kw;轮子自转速度2s一圈;镀膜时间60s;使用的镍铬合金、氧化铌靶材的材料的纯度不低于99.95%,使用的氩气纯度不低于99.999%;氧气纯度不低于99.999%;(6)喷涂透明粉,镀完膜后的轮毂的表面上喷透明粉,烘烤固化后形成高透明有机涂层。透明涂层厚度是120μm,轮毂表面固化温度是177℃,时间是20min,涂层固化后硬度h级。

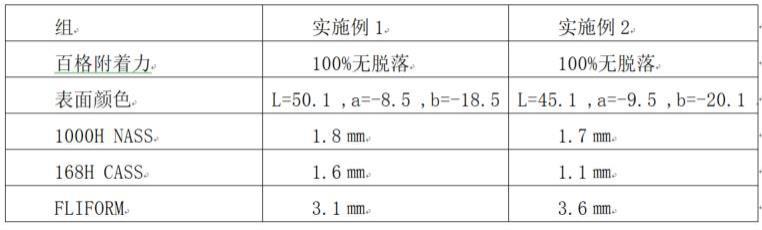

36.采用实施例1、2与对比例1铝合金表面处理后进行颜色,附着力168h cass、fliform、1000h nass,见下表:

由此可见,本发明的方法中,该发明的铝合金轮毂表面镀膜处理方法,耐腐蚀性能,附着力等达到汽车厂标准。通过以上的工艺,得到了性能良好的镀膜。本发明中,实施条例的技术方案通过摸索以上的条件得到了最佳的条件,在该最佳的条件下涂层检测实验结果最好。

37.本发明的铝合金车轮表面真空镀膜方法具有以下优势。

38.本发明铝合金车轮表面真空镀膜的方法优点在于:(1)实现了铝合金抛光面蓝色装饰镀膜外观;(2)该工艺提高了镀膜与铝合金表面的结合力;(3)该工艺改善镀膜层延展性,解决镀膜龟裂问题;(4)该工艺解决了铝合金表面蓝色亮镀膜耐腐蚀问题;(5)该工艺解决镀膜与喷涂透明粉之间附着力及耐久性能;(6)该工艺解决镀膜与哑光喷涂透明粉之间附着力及耐久性能;(7)蓝色镀膜,代替同种颜色其他镀膜方式,绿色环保。本发明的技术方案还可以应用于其他铝合金表面处理用途,比如电子产品外壳、汽车内外饰件等。

39.采用本方法可以在铝合金车轮抛光表面形成高亮蓝色镀膜,该镀膜耐腐蚀性更好,成本低,能耗少,工艺过程绿色环保。在镀膜上再透明喷涂粉末涂料,工艺环保,工艺流程简化,生产效率高。所形成的镀膜+有机涂层符合保护膜,外观漂亮,性能优越。符合制造业高端化、绿色化发展思路,将是未来车轮涂层多样化技术发展的方向。

40.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1