一种船舶用高通量连铸连轧铝镁锰合金板材及其生产工艺

:

1.本发明属于铝合金板材加工技术领域,具体涉及一种船舶用高通量连铸连轧铝镁锰合金板材及其生产工艺。

背景技术:

2.铝镁锰铝合金具有低密度、质量轻、高的强度、良好的导电导热性并且具有优异的耐腐蚀性等特点,在制造飞机油箱、油管,以及交通车辆、船舶的钣金件,仪表、街灯支架与铆钉、五金制品等有着广泛的应用。随着我国海洋事业的不断快速发展,船舶工业轻量化对铝镁锰合金板材的要求越来越高、需求越来越大。目前生产铝镁锰合金的主要工艺是开坯热轧工艺,该工艺生产流程较长,工艺较繁琐,能源消耗量较大,生产成本较高。而高通量连铸连轧工艺具有流程短、速度快、通量大、能耗低、成本低等优点。但由于大部分铝镁锰铝合金凝固过程中的凝固温度区间较大,会造成合金在高通量连铸连轧生产过程中的流动性变差,易产生组织偏析以及疏松及缩孔等缺陷,因而亟待开发一种高通量连铸连轧定制化铝镁锰合金板材的生产工艺,满足船舶轻量化对铝合金板材强韧性和成形性能等方面的使用要求。

技术实现要素:

3.本发明提供了一种船舶用高通量连铸连轧铝镁锰合金板材及其生产工艺,该工艺在计算机模拟和实验研究的基础上,通过系统化地以调整铝镁锰合金中mg、mn元素含量以降低凝固温度区间;以微合金化的组织调控实现合金强韧性满足工业需求;以高通量连铸连轧工艺参数设置实现船舶板材成品的加工成形。

4.为了达到上述目的,本发明采用如下技术方案:

5.本发明提供了一种船舶用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:0.80

‑

2.80%,mn:0.00

‑

1.40%,zr:0.10

‑

0.50%,cr:0.15

‑

0.35%,sr:0.00

‑

0.10%,er:0.00

‑

0.60%,si:0.10

‑

0.40%,cu:0.01

‑

0.10%,ti:0.01

‑

0.05%,fe:0.00

‑

0.40%,余量为al。

6.如上述的船舶用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:0.80

‑

1.50%,mn:0.00

‑

0.40%,zr:0.10

‑

0.20%,cr:0.2

‑

0.35%,sr:0.00

‑

0.05%,er:0.30

‑

0.60%,si:0.10

‑

0.30%,cu:0.01

‑

0.60%,ti:0.03

‑

0.05%,fe:0.00

‑

0.10%,余量为al。

7.如上述的船舶用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50

‑

2.80%,mn:0.4

‑

1.40%,zr:0.20

‑

0.50%,cr:0.15

‑

0.2%,sr:0.05

‑

0.10%,er:0.00

‑

0.30%,si:0.30

‑

0.40%,cu:0.06

‑

0.10%,ti:0.01

‑

0.03%,fe:0.10

‑

0.40%,余量为al。

8.如上述的船舶用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.06%,er:0.20%,si:

0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al。

9.如上述的船舶用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.06%,er:0.40%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al。

10.如上述的船舶用高通量连铸连轧铝镁锰合金板材的生产工艺,它主要包括熔炼及熔体处理工艺、连铸工艺、连续轧制工艺和冷轧工艺:

11.第一步熔炼及熔体处理工艺

12.(1)清理熔炼炉膛后在熔炼炉膛加入电解铝液,将重量份为65

‑

70%的电解铝液和重量份为30

‑

35%且铝元素含量≥99.8%的铝锭放入炉中进行熔炼成出铝熔体;

13.(2)合金化:按上述比例,依次向铝熔体中加入铝锰中间合金锭、铝铜中间合金锭、铝硅中间合金锭和纯镁锭,中间合金锭加入前需在预热炉中预热到250℃;其中铝锰中间合金锭为almn20,almn20是合金中mn的质量分数为20%中间合金锭;铝铜中间合金锭alcu50,alcu50是合金中cu的质量分数为50%中间合金锭;铝硅中间合金锭为alsi10,alsi10是合金中si的质量分数为10%中间合金锭,纯镁锭的纯度≥99.5%;

14.(3)电磁搅拌:当炉料全部熔化后,进行电磁搅拌,顺逆时针交替搅拌,之后停止搅拌,待熔融合金平稳后,在750

‑

780℃温度范围内及时进行扒渣;

15.(4)电磁搅拌:精炼:扒渣后当温度达到750

‑

780℃之间,进行铝液第一次精炼,精炼采用氩气和氯气混合气体,精炼时间35

‑

40min;

16.(5)微合金化:将铝锆中间合金锭、铝钪中间合金锭、铝饵中间合金锭依次加入铝熔体中,加入时熔体温度控制在750

‑

780℃为宜,中间合金锭需加入前在预热炉中预热至250

‑

300℃,并通过机械加料装置加入到炉内铝熔体中;铝锆中间合金锭为alzr5中间合金锭,alzr5中间合金锭是合金中zr的质量分数为5%中间合金锭,铝钪中间合金锭为alsc2中间合金锭,alsc2中间合金锭是合金中sc的质量分数为2%中间合金锭;铝饵中间合金锭为aler5中间合金锭,aler5中间合金锭是合金中er的质量分数为5%中间合金锭;

17.(6)精炼、电磁搅拌、化验成分:精炼同步骤4;电磁搅拌时间应≤30min,化验成分,取样温度为750

‑

780℃,在炉内三个不同部位取样品,送交理化室化验;如果搅拌后化验成分均匀性不符合要求,则追加搅拌5

‑

8min;

18.(7)补成分、静置、倾炉:补齐熔体处理过程中出现不足的合金和微合金化元素成分,加入方式如步骤2和5,再次精炼后进行炉内静置,静置时间≥70分钟方可起炉进行高通量连铸连轧工艺过程;

19.第二步连铸工艺

20.(1)晶粒细化:采用直径10mm的棒状alti5b1丝杆进行晶粒细化,耗为2.0kg/t,送丝速度5m/min,通过送丝机构将丝杆加入snif前的流槽内;保证铝熔体中有上述比例的钛元素;

21.(2)在线除气、除渣和测氢:通过snif除气装置进行在线处理,精炼用气为ar和体积分数为1.0%氯气;采用过滤箱单级过滤,过滤板采用进口50目陶瓷板,每100t切换一次过滤箱,切换熔炉20min内不允许切换过滤箱;要求前箱铝液氢含量小于0.10ml/100g;

22.(3)超声:通过在流槽和前箱施加超声波对熔体进行净化除气,所述超声振动系统包括超声电源、超声换能器、变幅杆及辐射杆,超声电源输出功率为2

‑

4kw,振动频率为15

‑

30khz,所述辐射杆的长度为490mm,直径为50mm;所述施加方式为将辐射杆自上而下垂直导入熔体中,对熔体持续施加超声;

23.(4)连续铸造:铝熔体通过“sl”型铸嘴注入两根相向旋转的“hc3、hc4”型钢带内,连铸时铸机前箱铝液温度保持在700~720℃,连铸速度控制在8~10m/min,冷却速度为60

‑

70℃/s,连铸的铸坯宽度为1950mm,铸坯厚度控制在19

±

1mm;

24.(5)在线测温:利用喷淋控温系统,通过在线式红外测温仪检测,确保铸坯温度控制在550~610℃范围;

25.第三步连续轧制工艺

26.(1)板带调节:通过弧形辊道倾动来控制合金板带的弯曲和调节板带的位置;

27.(2)连轧温控:将温度控制在550~610℃范围的定制化合金连铸坯直接送入三联轧系统中;

28.(3)连续轧制:趁着坯料余热,把坯料轧制成适合的厚度;

29.第四步:冷轧工艺

30.(1)轧制:将上述坯料分三次轧制到一定厚度,每次压下率达到30%以上,采用大变形量的进行晶粒细化;

31.(2)中间退火:轧制后进行中间退火处理;

32.(3)成品检测:检查包装工序得到合金产品。

33.成品检测如下:

34.凝固区间检测:采用北京恒久实验设备有限公司的全自动差热天平仪器,型号为hqt,编号050,具体分析方法为:取10mg的合金放进坩埚内,在ar气的保护下以10℃/min的升降速度测得dsc曲线,采用仪器的分析软件,得到具体的凝固区间。抗拉强度和延伸率检测:采用日本岛津仪器有限公司的万能试验机,型号sfl

‑

50knag,编号n109001,具体方法:采用线切割技术切取拉伸样品,然后进行拉伸,拉伸速率为0.2mm/min,得到拉伸曲线,进而得到抗拉强度。延伸率:在拉伸前做好标距l0,测得拉伸后标距l1,延伸率为:δ=(l1‑

l0)/l0×

100%。

35.如上述的船舶用高通量连铸连轧铝镁锰合金板材,它可应用于船舶空调钣金件。

36.与现有技术相比,本发明优点在于:

37.1、该发明生产工艺在计算机模拟和实验研究的基础上,通过系统化地以调整铝镁锰(5xxx系)合金中mg、mn元素含量以降低凝固温度区间;以微合金化的组织调控实现合金强韧性满足工业需求;以高通量连铸连轧工艺参数设置实现船舶板材成品的加工成形。

38.2、该发明解决了高通量连铸连轧生产船舶用铝镁锰板材易偏析、强韧性低和成形性差等问题,满足了船舶轻量化对铝合金板材强韧性和成形性等方面的使用要求,并具有流程短、速度快、通量大、能耗低、轻量化等优点。

具体实施方式:

39.下面结合实施例对本发明作进一步说明:

40.实施例1

41.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.00%,

er:0.40%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m1;

42.所述的船舶空调钣金件用高通量连铸连轧铝镁锰合金板材的生产工艺,它主要包括熔炼及熔体处理工艺、连铸工艺、连续轧制工艺和冷轧工艺:

43.第一步 熔炼及熔体处理工艺

44.(1)清理熔炼炉膛后在熔炼炉膛加入电解铝液,一炉铝液总重量一般约100t,其中电解铝液重量占78t,铝元素含量≥99.8%的铝锭重量占22t,放入炉中进行熔炼成出铝熔体;

45.(2)合金化:按上述比例,依次向铝熔体中加入铝锰中间合金锭、铝铜中间合金锭、铝硅中间合金锭和纯镁锭,中间合金锭加入前需在预热炉中预热到250℃;其中铝锰中间合金锭为almn20中间合金锭,almn20中间合金锭是合金中mn的质量分数为20%中间合金锭;铝铜中间合金锭alcu50中间合金锭,alcu50中间合金锭是合金中cu的质量分数为50%中间合金锭;铝硅中间合金锭为alsi10中间合金锭,alsi10中间合金锭是合金中si的质量分数为10%中间合金锭,纯镁锭的纯度≥99.5%;

46.(3)电磁搅拌:当炉料全部熔化后,进行电磁搅拌,顺逆时针交替搅拌,之后停止搅拌,待熔融合金平稳后,在760℃温度范围及时进行扒渣;

47.(4)电磁搅拌:精炼:扒渣后当温度达到760℃时,进行铝液第一次精炼,精炼采用氩气和氯气混合气体,精炼时间40min;

48.(5)微合金化:将铝锆中间合金锭、铝钪中间合金锭、铝饵中间合金锭依次加入铝熔体中,加入时熔体温度控制在760℃为宜,中间合金锭需加入前在预热炉中预热至250℃,并通过机械加料装置加入到炉内铝熔体中;铝锆中间合金锭为alzr5中间合金锭,alzr5中间合金锭是合金中zr的质量分数为5%中间合金锭,铝钪中间合金锭为alsc2中间合金锭,alsc2中间合金锭是合金中sc的质量分数为2%中间合金锭;铝饵中间合金锭为aler5中间合金锭,aler5中间合金锭是合金中er的质量分数为5%中间合金锭;

49.(6)精炼、电磁搅拌、化验成分:精炼同步骤4;电磁搅拌时间25min,化验成分,取样温度为760℃,在炉内三个不同部位取样品,送交理化室化验;如果搅拌后化验成分均匀性不符合要求,则追加搅拌8min;

50.(7)补成分、静置、倾炉:补齐熔体处理过程中出现不足的合金和微合金化元素成分,加入方式如步骤2和5,再次精炼后进行炉内静置,静置时间80分钟起炉进行高通量连铸连轧工艺过程;

51.第二步连铸工艺

52.(1)晶粒细化:采用直径10mm的棒状alti5b1丝杆进行晶粒细化,耗为2.0kg/t,送丝速度5m/min,通过送丝机构将丝杆加入snif前的流槽内;保证铝熔体中有上述比例的钛元素;

53.(2)在线除气、除渣和测氢:通过snif除气装置进行在线处理,精炼用气为ar和体积分数为1.0%氯气;采用过滤箱单级过滤,过滤板采用进口50目陶瓷板,每100t切换一次过滤箱,切换熔炉20min内不允许切换过滤箱;要求前箱铝液氢含量小于0.10ml/100g;

54.(3)超声:通过在流槽和前箱施加超声波对熔体进行净化除气,所述超声振动系统包括超声电源、超声换能器、变幅杆及辐射杆,超声电源输出功率为4kw,振动频率为20khz,所述辐射杆的长度为490mm,直径为50mm;所述施加方式为将辐射杆自上而下垂直导入熔体

中,对熔体持续施加超声;

55.(4)连续铸造:铝熔体通过“sl”型铸嘴注入两根相向旋转的“hc3、hc4”型钢带内,连铸时铸机前箱铝液温度保持在710℃,连铸速度控制在10m/min,冷却速度为60℃/s,连铸的铸坯宽度为1950mm,铸坯厚度控制在19

±

1mm;

56.(5)在线测温:利用喷淋控温系统,通过在线式红外测温仪检测,确保铸坯温度控制在600℃;

57.第三步连续轧制工艺

58.(1)板带调节:通过弧形辊道倾动来控制合金板带的弯曲和调节板带的位置;

59.(2)连轧温控:将温度控制在600℃的定制化合金连铸坯直接送入三联轧系统中;

60.(3)连续轧制:趁着坯料余热,把坯料轧制成适合的厚度;

61.第四步:冷轧工艺

62.(1)轧制:将上述坯料分三次轧制到一定厚度,每次压下率达到30%以上,采用大变形量的进行晶粒细化;

63.(2)中间退火:轧制后进行中间退火处理;

64.(3)成品检测:检查包装工序得到合金产品。

65.实施例2

66.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.70%,mn:0.70%,zr:0.20%,sr:0.00%,er:0.00%,cr:0.25%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m2。

67.本实施例的制备方法与实施例1相同。

68.实施例3

69.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.90%,mn:0.60%,zr:0.20%,sr:0.00%,er:0.00%,cr:0.25%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m3。

70.本实施例的制备方法与实施例1相同。

71.实施例4

72.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:2.50%,mn:0.00%,zr:0.20%,cr:0.25%,sr:0.00%,er:0.00%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m4。

73.本实施例的制备方法与实施例1相同。

74.实施例5

75.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.03%,er:0.00%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m5;

76.本实施例的制备方法与实施例1相同。

77.实施例6

78.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.06%,er:0.00%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m6;

79.本实施例的制备方法与实施例1相同。

80.实施例7

81.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.09%,er:0.00%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m7

82.本实施例的制备方法与实施例1相同。

83.实施例8

84.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.06%,er:0.20%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m8。

85.本实施例的制备方法与实施例1相同。

86.实施例9

87.本发明提供了一种船舶空调钣金件用高通量连铸连轧铝镁锰合金板材,铝镁锰合金化学成分按质量百分比计为:mg:1.50%,mn:0.80%,zr:0.20%,cr:0.25%,sr:0.06%,er:0.40%,si:0.10%,cu:0.05%,ti:0.02%,fe:0.10%,余量为al,该配比产品记作m9。

88.本实施例的制备方法与实施例1相同。

89.对m1

‑

m9产品进行抗拉强度、延伸率和凝固温度区间的检测结果见表2,凝固区间检测:采用北京恒久实验设备有限公司的全自动差热天平仪器,型号为hqt,编号050,具体分析方法为:取10mg的合金放进坩埚内,在ar气的保护下以10℃/min的升降速度测得dsc曲线,采用仪器的分析软件,得到具体的凝固区间。抗拉强度和延伸率检测:采用日本岛津仪器有限公司的万能试验机,型号sfl

‑

50knag,编号n109001,具体方法:采用线切割技术切取拉伸样品,然后进行拉伸,拉伸速率为0.2mm/min,得到拉伸曲线,进而得到抗拉强度。延伸率:在拉伸前做好标距l0,测得拉伸后标距l1,延伸率为:δ=(l1‑

l0)/l0×

100%。

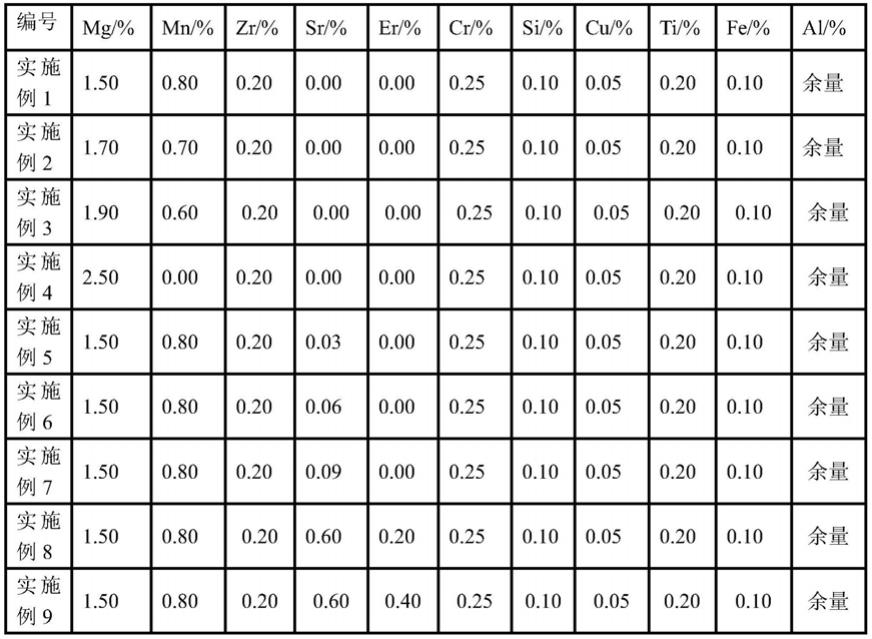

90.表1为实施例1

‑

7提供的铝合金各成分的质量分数

[0091][0092]

表2为实施例1

‑

7提供的铝合金各成分的力学性能及凝固区间

[0093]

产品抗拉强度/mpa延伸率/%凝固区间/℃m1201.617.510.2m2190.018.612.4m3205.417.215.3m4202.117.322.9m5213.118.010.5m6220.518.210.3m7214.717.910.6m8225.618.110.8m9230.818.410.5

[0094]

上述描述仅作为本发明可实施的技术方案提出,不作为对其技术方案本身的单一限制条件。尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1