一种高效的管线钢L245N生产工艺的制作方法

一种高效的管线钢l245n生产工艺

技术领域

1.本发明涉及正火轧制中厚板领域,尤其涉及一种高效的管线钢l245n生产工艺。

背景技术:

2.近年来,随着我国西部大开发战略的逐步实施,能源结构的调整和环境保护力度的逐步加强,在本世纪我国天然气工业将会有较大的发展,目前加紧构筑连接全国乃至国外油气大动脉,形成全国性的输油气大管网和亚洲石油大陆桥的规划正在加紧实施,国家已把“西气东输”列入全国重点基础建设项目,在未来几年内,天然气长输管道建设将进入高峰期。

3.管线运输是长距离输送石油、天然气最经济合理的方式,随着石油、天然气需求量增加,管线钢发展迅猛。为了提高输送效益、降低能耗、减少投资,长输管线向高压、大口径输送方向发展。同时对管线钢提出了高强度、高韧性、高纯净度的目标要求。目前越高级别的管线钢其碳含量越低,合金元素添加量越高。这就使得管线钢在质量等级不断提升的同时,其生产成本也相应升高。但对于相对较低等级的l245n级别的管线钢,传统上采用碳含量0.04%

‑

0.09%的低碳成分设计,锰含量较高范围在1.2%

‑

1.45%,并且添加铌、钒、钛等合金元素配合tmcp轧制工艺来保证性能。采用tmcp工艺生产,可以形成针状铁素体,对管线钢的落锤等性能有好处,但对轧机工艺要求比较严格:1钢板温降快、头尾温差大,头尾性能难以控制,钢板板型难于保证;2出钢温度低,对粗轧的单道次压下量有严格的要求,粗轧机损耗大。

技术实现要素:

4.为了解决上述技术问题,本发明的目的是提供一种高效的管线钢l245n生产工艺,提高管线钢钢板性能一次合格率,提升冲击韧性。

5.本发明针对l245n级别管线钢,我们在了解到用户对管线钢的用钢需求后,同时依据gb/t21237

‑

2007标准中规定l390级别以下管线钢不需要检测落锤性能这一技术特性。积极从各个方面对管线钢l245工艺进行改进,为解决管线钢成材率低、合格率差的问题,我们针对管线钢l245生产工艺做如下调整:

6.合理的成份设计,提碳降锰,碳含量0.10%

‑

0.13%,锰含量控制在1.10%

‑

1.30%的范围,轧制时提高管线钢l245n的烧钢温度,放宽粗轧单道次压下量的限制,降低对设备的损伤的同时,使管线钢l245n的烧钢温度与风电、桥梁的烧钢温度一样,便于组织生产。采用正火轧制工艺生产,正火轧制是正火温度以上轧制,通过高温轧制,轧后钢板在临界温度ac3以上,模拟正火热处理状态的生产方式。起到细化晶粒,使组织均匀化的作用,通过减少亚共析钢中的铁素体含量,使珠光体含量增多并细化,从而提高钢的强度、硬度和韧性;此工艺不采用水冷工艺,避免了因为水冷工艺导致的头尾温差大的毛病,在提高性能合格率的同时提高了成材率。同时,研究得到稀土铈ce可以改善夹杂物的形态和净化晶界,提高晶界的强度,减少裂纹通过缺陷的贯通而扩展的可能,从而提高冲击韧性,也可以细化奥氏体

晶界从而改善管线钢l245n冲击韧性,且添加稀土铈ce能够使钢的韧脆转变温度降低10℃左右

7.为解决上述技术问题,本发明采用如下技术方案:

8.本发明一种高效的管线钢l245n生产工艺,包括:

9.kr脱硫及转炉炼钢:

10.kr脱硫铁水预处理步骤:预处理后铁水中[s]≤0.004%、铁水温度≮1300℃、采用气动双重拔渣,保证铁水裸露面积≥95%。

[0011]

预处理铁水量和洁净废钢比例为5:1~7:1,入炉铁水温度1300~1400℃,铁水中s含量≤0.04%,必须加入活性白灰、高硅白云石造渣保证炉渣碱度;顶底复合吹炼,转炉拉碳一次命中,保证吹炼终点的c

‑

o平衡;出钢过程中出钢口不散流且出钢时间≮5分钟,出钢过程中进行渣洗操作,保证夹杂物充分聚集、上浮,提升钢水纯净度,钢水终点温度执行现行操作标准。

[0012]

炉外精炼:

[0013]

工位造白渣脱硫,必须成渣的速度快且保持时间≥15分钟,终渣成分控制为cao/sio2=4.5:1~7.0:1;化渣时“亮圈”(钢液裸露区)直径不超过钢包直径的1/3;钢水的脱氧合金化要求在精炼必须完成后再进行ca处理软吹≥5分钟,软吹时渣面应保持轻微波动的状态,出站时要求总[o]含量为≯20ppm,[s]含量为≯20ppm。

[0014]

rh精炼及稀土处理:

[0015]

rh尽量不调整成分,所有成分调整要在lf完成,rh真空处理15~17分钟在料仓中加入稀土合金,稀土合金加入量为17.5kg/炉,稀土加入后rh深真空循环时间保证15min以上,氩气软吹时间保证10min以上;

[0016]

连铸:

[0017]

强化大包

‑

中包

‑

结晶器之间保证密闭性和中包液面覆盖剂厚度,强化中包氩气吹扫,避免连铸过程中吸气,全程增n量控制在5ppm以内;液相线1520℃,中包过热度控制23~33℃,连铸拉速采用中板铸坯生产拉速执行稳态浇铸,生产连铸坯厚度250mm,连铸全程实行保护浇铸;

[0018]

加热:

[0019]

加热温度1220~1260℃,出炉板坯心部温度大于1180℃,确保均热段保温≥40分钟,保证钢坯烧透、均匀;

[0020]

轧制工艺:

[0021]

采用两阶段控轧,一阶段开轧温度大于1100℃,压下率60%~70%;二阶段开轧温度880~920℃,终轧温度控制在830~880℃,每道次压下率均≥12%,最后三道次累计压下率不小于≥40%;

[0022]

剪切:采用常规空冷方式冷却以后,经过分段剪切,取样后入库。

[0023]

进一步的,钢的成分质量百分组成为:

[0024]

c=0.12%,si=0.16%,mn=1.10%,p=0.017%,s=0.002%,al=0.032%,nb=0.015%,ti=0.010%,ce=0.0003%,其余为fe及不可避免的杂质。

[0025]

进一步的,钢的成分质量百分组成为:

[0026]

c=0.11%,si=0.15%,mn=1.15%,p=0.012%,s=0.002%,al=0.026%,nb

=0.016%,ti=0.012%,ce=0.0003%,其余为fe及不可避免的杂质。

[0027]

本发明的技术原理:本发明的成份设计与常规管线钢不同,适量的增加碳元素可以提高钢的强度,降低屈强比,略微降低锰含量可以防止管线钢铸坯内发生锰的偏析从而引起钢板力学性能的各向异性,且导致抗hic性能降低,轧制过程中提高ar3温度,保证钢板韧脆转变温度在适当范围内,加入微量的铌、钛等合金元素改善钢板综合性能,同时可降低钢板表面缺陷。轧制工艺采用两阶段正火轧制工艺,提高烧钢温度,采用高温、低速、大压下轧制,充分破碎钢锭中的枝晶,变形程度越大,形核区密度合驱动力增加越大,反复再结晶后晶粒就越细小。第一阶段在奥氏体再结晶区进行多道次大变形量轧制,使奥氏体充分再结晶,加剧晶粒的破碎、细化。第二阶段在奥氏体未再结晶区轧制,塑性变形会使变形奥氏体晶粒拉长,在晶粒内形成变形带和铌、钛微量元素的碳氮化合物应变诱发沉淀,变形带成为铁素体晶粒形核点,最终获得细小的铁素体晶粒。

[0028]

与现有技术相比,本发明的有益技术效果:

[0029]

与现有技术相比,本方法的成份设计更加经济适用,轧制方法采用正火轧制,通过高温轧制,轧后钢板在临界温度ac3以上,模拟正火热处理状态的生产方式,起到细化晶粒,使组织均匀化的作用,通过减少亚共析钢中的铁素体含量,使珠光体含量增多并细化,从而提高钢的强度、硬度和韧性。此工艺不采用水冷工艺,避免了因为水冷工艺导致的头尾温差大的毛病,在提高性能合格率的同时提高了成材率。通过添加稀土元素,改善晶界,提高了钢板的低温冲击韧性。

附图说明

[0030]

下面结合附图说明对本发明作进一步说明。

[0031]

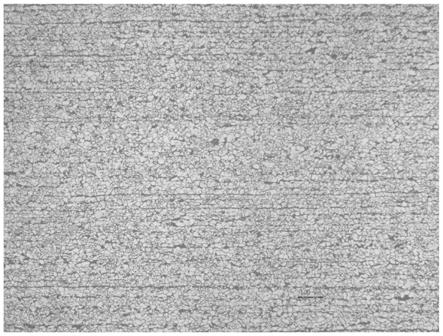

图1为实施例1中l245n管线钢1/4处金相组织;

[0032]

图2为实施例2中l245n管线钢1/2处金相组织。

具体实施方式

[0033]

实施例1:

[0034]

生产l245n级管线钢钢板生产工艺,钢的成分质量百分组成为:c=0.12,si=0.16,mn=1.10,p=0.017,s=0.002,al=0.032,nb=0.015,ti=0.010,ce=0.0003。

[0035]

主要工艺步骤及参数如下:

[0036]

入炉铁水必须先进行铁水预处理,处理后铁水硫含量s≤0.010%,温度≥1250℃,铁水入转炉前必须将渣扒干净,转炉冶炼过程加入铁水及废钢,铁水与废钢配比为铁水85%左右,废钢15%左右。转炉终点控制c

‑

t协调出钢,p≤0.012%,s≤0.015%,严格挡渣出钢,出钢时间4~7min,出钢1/5时加入合金,出钢2/5量加完合金,出钢过程中视终点氧含量加入适量的改质剂和石灰,氧不少于250m,并视装入量、终点c、钢水氧化性的变化进行适当调整,然后将钢水运送到lf精炼炉进行精炼操作。

[0037]

lf精炼对钢液进行造白渣和脱氧操作,确保钢中氧、硫等元素的含量控制在较低的水平,快速造白渣,且保证白渣时间15min以上,稳定渣碱度;lf精炼出站前尽量将合金配加至目标要求范围,ot≤20ppm,n≤40ppm,保证s含量低于0.003%。

[0038]

rh真空处理4分钟后在料仓中加入稀土合金,加入10%的铈铁合金,加入量为17.5

公斤/炉,稀土加入后rh深真空循环时间保证15min以上,氩气软吹时间保证10min以上。

[0039]

该钢种液相线1520℃,中包过热度控制23~33℃,连铸拉速采用中板铸坯生产拉速执行稳态浇铸,生产连铸坯厚度250mm,连铸全程实行保护浇铸;强化大包

‑

中包

‑

结晶器之间保证密闭性和中包液面覆盖剂厚度,强化中包氩气吹扫,防止钢液二次氧化和增氮。下线铸坯进行24小时以上的堆冷。

[0040]

加热制度:加热段温度不高于1260℃,均热温度1220℃~1260℃,确保均热段保温≥40分钟,保证钢坯烧透、均匀。轧制工艺:两阶段控轧,一阶段开轧温度大于1100℃,压下率60%~70%;二阶段开轧温度880~920℃,终轧温度控制在830~880℃,每道次压下率均≥12%,最后三道次累计压下率不小于≥40%;常规空冷以后,经过分段剪切,取样后入库。按上述技术方案生产的钢板性能实绩如表1

[0041]

表1力学性能典型值

[0042][0043][0044]

按本技术方案生产的l245n管线钢钢板做

‑

10℃夏比冲击试验,低温冲击断口为韧性断口。金相显微组织如图1所示,从金相显微组织可以看出,组织为均匀分布的铁素体+少量珠光体,带状组织评级1a。

[0045]

实施例2:

[0046]

生产l245n级管线钢钢板生产工艺,钢的成分质量百分组成为:c=0.11,si=0.15,mn=1.15,p=0.012,s=0.002,al=0.026,nb=0.016,ti=0.012,ce=0.0003。

[0047]

主要工艺步骤及参数如下:

[0048]

入炉铁水必须先进行铁水预处理,处理后铁水硫含量s≤0.010%,温度≥1250℃,铁水入转炉前必须将渣扒干净,转炉冶炼过程加入铁水及废钢,铁水与废钢配比为铁水85%左右,废钢15%左右。转炉终点控制c

‑

t协调出钢,p≤0.012%,s≤0.015%,严格挡渣出钢,出钢时间4~7min,出钢1/5时加入合金,出钢2/5量加完合金,出钢过程中视终点氧含量加入适量的改质剂和石灰,氧不少于250m,并视装入量、终点c、钢水氧化性的变化进行适当调整,然后将钢水运送到lf精炼炉进行精炼操作。

[0049]

lf精炼对钢液进行造白渣和脱氧操作,确保钢中氧、硫等元素的含量控制在较低的水平,快速造白渣,且保证白渣时间15min以上,稳定渣碱度;lf精炼出站前尽量将合金配加至目标要求范围,ot≤20ppm,n≤40ppm,保证s含量低于0.003%。

[0050]

rh真空处理4分钟后在料仓中加入稀土合金,加入10%的铈铁合金,加入量为17.5公斤/炉,稀土加入后rh深真空循环时间保证15min以上,氩气软吹时间保证10min以上。

[0051]

该钢种液相线1520℃,中包过热度控制23~33℃,连铸拉速采用中板铸坯生产拉速执行稳态浇铸,生产连铸坯厚度250mm,连铸全程实行保护浇铸;强化大包

‑

中包

‑

结晶器之间保证密闭性和中包液面覆盖剂厚度,强化中包氩气吹扫,防止钢液二次氧化和增氮。下线铸坯进行24小时以上的堆冷。

[0052]

加热制度:加热段温度不高于1260℃,均热温度1220℃~1260℃,确保均热段保温

≥40分钟,保证钢坯烧透、均匀。轧制工艺:两阶段控轧,一阶段开轧温度大于1100℃,压下率60%~70%;二阶段开轧温度880~920℃,终轧温度控制在830~880℃,每道次压下率均≥12%,最后三道次累计压下率不小于≥40%;常规空冷以后,经过分段剪切,取样后入库。

[0053]

按上述技术方案生产的钢板性能实绩如表2:

[0054]

表2力学性能典型值

[0055][0056]

表3 l245n非金属夹杂物典型值

[0057][0058]

按本技术方案生产的l245n管线钢钢板,夹杂物分析如表3所示,图2显微组织为铁素体+珠光体,晶粒细小,组织均匀,晶粒度为8.5。金相组织的均匀细小与表2的机械性能是相一致的。

[0059]

通过以上实施例可以看出,采用上述的成分和工艺生产的l245n管线钢钢板力学性能远高于国家标准,满足相关行业对管线钢钢板低温冲击韧性的要求。

[0060]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1