具有色散现象的炫彩结构及其制作方法与流程

1.本发明是有关一种炫彩结构及其制作方法,尤其是指一种具有色散现象的炫彩结构及其制作方法。

背景技术:

2.普遍地来说,现有技术如电镀、沉积等制程的提升,对于加工对象的表面处理也有各种不同的技术能够应用。例如通过镀膜的各种制程参数调整,以改变其外观颜色等,此也与传统方式的采用化学涂布方式或喷涂上漆等技术有区别。例如一般手机的外观,为达到使手机符合轻量化的特殊目的,故手机壳体的部分通常采用强化处理后的塑材,但又为了使其保有金属光泽等外观或颜色的视觉效果,故也有通过镀上含有金属成分的镀膜为之。

3.然而,壳体外若为了前述金属光泽的视觉效果,而选择镀上含有金属成分或甚至是稀土金属的镀膜时,在调整所述视觉效果的过程中,通常会使用多种或多层金属的复合金属才得以调整所述视觉效果,会使得整体的生产成本难以降低。且容易在复合金属与基板的加工过程中,产生极大的内应力,进而影响整体的耐用度。

4.为此,如何设计出一种具有色散现象的炫彩结构及其制作方法,特别是解决现有技术整体的生产成本以及内应力难以降低的技术问题,乃为本发明人所研究的重要课题。

技术实现要素:

5.本发明的目的在于提供一种具有色散现象的炫彩结构,可以解决现有技术整体的生产成本以及内应力难以降低的技术问题,达到降低生产成本以及提升耐用度的目的。

6.为了达到前述目的,本发明所提出的具有色散现象的炫彩结构包括:基材、介质层以及溅镀层。其中,介质层与基材相叠设,且介质层包括紫外线涂料以及紫外线促进剂。紫外线促进剂用以与紫外线频谱进行响应,且使紫外线涂料的至少部分发生固化反应。溅镀层与介质层相叠设,且溅镀层产生紫外线频谱,溅镀层包括相叠设的金属层以及反应性镀膜的至少一种。其中,所述响应包括依序进行的第一响应与第二响应,第一响应使紫外线涂料的体积或面积的至多70%发生固化反应,以及第二响应使紫外线涂料的体积或面积的至少30%发生固化反应。

7.进一步而言,所述的具有色散现象的炫彩结构中,基材包括金属、合金、玻璃以及塑料的至少一种;紫外线涂料的相对分子质量介于10000至100000之间,且紫外线涂料表征特性的硬度相应于铅笔硬度的2b至6b之间。

8.进一步而言,所述的具有色散现象的炫彩结构中,紫外线涂料以及紫外线促进剂通过喷涂、网印或三维打印施作,且通过控制紫外线涂料的固化反应,以改变自介质层输出的可见光的频谱波段。

9.进一步而言,所述的具有色散现象的炫彩结构中,金属层以及反应性镀膜通过连续式真空溅镀而彼此相叠设。

10.进一步而言,所述的具有色散现象的炫彩结构还包括底涂层,底涂层叠设于基材

以及介质层之间。

11.进一步而言,所述的具有色散现象的炫彩结构还包括面涂层,面涂层配置于溅镀层上,且面涂层的表面包括抗指纹、抗耀光、抗菌、疏水性、光学偏极化以及广视角的至少一种的表面处理。

12.进一步而言,所述的具有色散现象的炫彩结构中,面涂层通过喷涂、网印或三维打印施作而成。

13.本发明的另一目的在于提供一种炫彩结构的制作方法,可以解决现有技术整体生产成本以及内应力难以降低的技术问题,达到降低生产成本以及提升耐用度的目的。

14.为了达到前述另一目的,本发明所提出的炫彩结构的制作方法应用于包括基材、介质层以及溅镀层的炫彩结构,所述炫彩结构的制作方法包括下列步骤:将包括紫外线涂料以及一紫外线促进剂的介质层与基材相叠设,其中,紫外线促进剂用以与紫外线频谱进行响应,且使紫外线涂料的至少部分发生固化反应;通过控制紫外线涂料的固化反应,以改变自介质层输出的可见光的频谱波段;以及将包括相叠设的金属层以及反应性镀膜的至少一种的溅镀层与介质层相叠设,且溅镀层产生紫外线频谱;其中,所述响应包括依序进行的第一响应与第二响应,第一响应使紫外线涂料的体积或面积的至多70%发生固化反应,以及第二响应使紫外线涂料的体积或面积的至少30%发生固化反应。

15.进一步而言,所述的炫彩结构的制作方法中,紫外线涂料以及紫外线促进剂通过喷涂、网印或三维打印施作;该紫外线涂料的相对分子质量介于10000至100000之间,且紫外线涂料表征特性的硬度相应于铅笔硬度的2b至6b之间;金属层以及反应性镀膜是通过连续式真空溅镀而彼此相叠设。

16.进一步而言,所述的炫彩结构的制作方法还包括下列步骤:于基材以及介质层之间叠设底涂层;以及于溅镀层上配置面涂层,且面涂层的表面包括抗指纹、抗耀光、抗菌、疏水性、光学偏极化以及广视角的至少一种的表面处理。

17.在使用本发明所述的具有色散现象的炫彩结构及其制作方法时,首先,将介质层与基材相叠设,由于所述介质层包括紫外线涂料以及用以与紫外线频谱进行响应的紫外线促进剂,故可通过控制紫外线涂料的固化反应,以改变自介质层输出的可见光的频谱波段。继而,依序进行第一响应与第二响应,第一响应使紫外线涂料的体积或面积的至多70%发生固化反应,第二响应使紫外线涂料的体积或面积的至少30%发生固化反应。进一步而言,可以通过控制紫外线频谱的输出功率或时间来分别控制所述第一响应与第二响应,用以使紫外线涂料的体积或面积产生不同程度的固化效果以及应力变化,致使改变自介质层输出的可见光的频谱波段。由于本发明所采用的结构与其对应方式是至少两阶段的固化反应,借此可降低整体结构对于基材的应力,提升耐用度。并且,由于不需要使用复合金属或甚至稀土金属来达到调整介质层输出的可见光的频谱波段,故相较于现有技术能够大幅降低生产成本。

18.为此,本发明所述的具有色散现象的炫彩结构及其制作方法,可以解决现有技术

整体的生产成本以及内应力难以降低的技术问题,达到降低生产成本以及提升耐用度的目的。

19.为了能更进一步了解本发明为达成预定目的所采取的技术、手段及功效,请参阅以下有关本发明的详细说明与附图,相信本发明特征与特点,当可由此得一深入且具体的了解,然而所附图式仅提供参考与说明用,并非用来对本发明加以限制。

附图说明

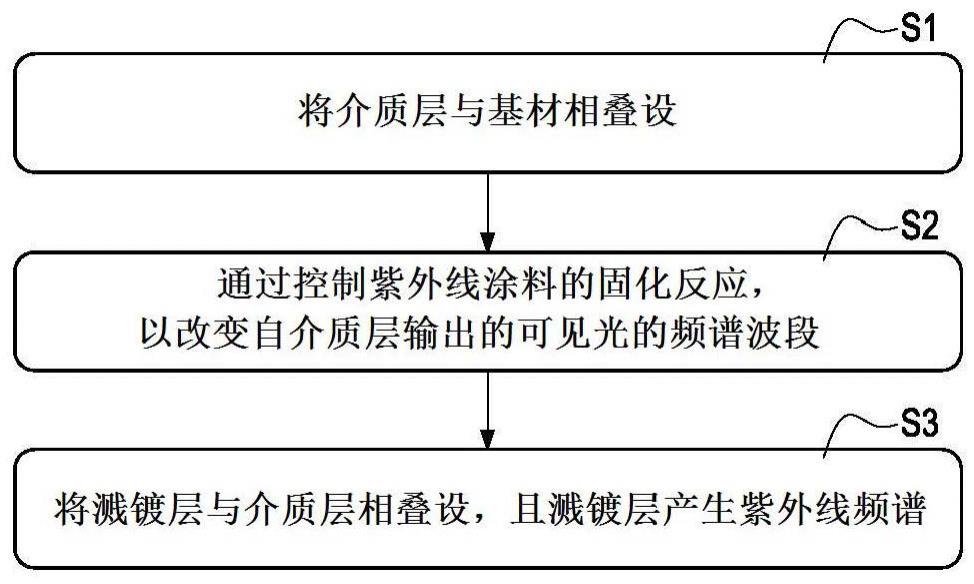

20.图1为本发明具有色散现象的炫彩结构的第一实施例的结构示意图;图2为本发明所使用的连续式真空溅镀的操作流程的示意图;图3为本发明具有色散现象的炫彩结构的第二实施例的结构示意图;图4、5分别为本发明炫彩结构的第一实施例的制作方法的流程图;以及图6为本发明炫彩结构的第二实施例的制作方法的流程图。

21.附图中的符号说明:1、2:靶材;3:真空腔体;10:基材;20:介质层;30:溅镀层;40:底涂层;50:面涂层;100:基板;200:第一沉积层;300:第二沉积层;s1~s6:步骤;s21、s22:步骤。

具体实施方式

22.现有关本发明的技术内容及详细说明,配合图式说明如下。

23.请参阅图1所示,为本发明具有色散现象的炫彩结构的第一实施例的结构示意图。在本发明的所述第一实施例中,所提出的具有色散现象的炫彩结构包括:基材10、介质层20以及溅镀层30。其中,所述介质层20与基材10相叠设,且介质层20包括均匀混合的紫外线涂料(图中未示)以及紫外线促进剂(图中未示)。其中,紫外线涂料的相对分子质量介于10000至100000之间,且紫外线涂料表征特性的硬度相应于铅笔硬度的2b至6b之间。所述紫外线促进剂用以与紫外线(ultraviolet, uv)频谱进行响应,且使紫外线涂料的至少部分发生固化反应。进一步而言,所述紫外线涂料以及紫外线促进剂常用低聚物,例如环氧丙烯酸酯、聚氨酯丙烯酸酯、聚酯丙烯酸酯、聚醚丙烯酸酯、丙烯酸酯化聚丙烯酸树脂与不饱聚酯等树脂,且其更可包括各种丙烯酸酯的单官能团或多官能团单体,使得所述紫外线涂料以及所述紫外线促进剂可在紫外线的光子的作用下通过自由基引发室温聚合和交联,而发生所述固化反应。

24.在本发明的所述第一实施例中,所述响应包括依序进行的第一响应与第二响应。其中,第一响应使紫外线涂料的体积或面积的至多70%发生固化反应,以及第二响应使紫外线涂料的体积或面积的至少30%发生固化反应。即,本发明所述的第一实施例采用的是两阶段的固化反应,借此可降低整体结构对于基材10的应力,提升耐用度。所述第一响应可以由独立的紫外线装置(图中未示,例如紫外线灯)提供紫外线频谱给紫外线促进剂,进而使紫外线涂料发生固化反应。所述第二响应可以在连续式真空溅镀(in-line sputter)的真空腔体中由独立的紫外线产生器或溅镀层提供紫外线频谱给紫外线促进剂,进而使紫外线涂料发生固化反应。对于固化反应完成(即完成第一响应与第二响应)之后的紫外线涂料,其内部所生成的结构可以对外界入射的自然光产生色散,而显示出具有近似于金属光泽的视觉效果。

25.且进一步而言,用以进行所述响应的紫外线频谱可包括uva、uvb、uvc以及uvv频段,且所述基材10可包括:金属、合金、玻璃以及塑料或其他高分子膜片的至少一种。在本发明的所述第一实施例中,紫外线涂料以及紫外线促进剂通过喷涂、网印或三维(3 dimensions, 3d)打印施作,且通过控制紫外线涂料的固化反应,以改变自介质层输出的可见光的频谱波段,借此达到调整具有金属光泽等外观或颜色的视觉效果。

26.所述溅镀层30与介质层20相叠设,且产生用以与紫外线促进剂进行响应的紫外线频谱。溅镀层30包括相叠设的金属层(图中未示)以及反应性镀膜(图中未示)的至少一种。其中,金属层以及反应性镀膜可通过连续式真空溅镀而彼此相叠设。

27.请参阅图2所示,为本发明所使用的连续式真空溅镀的操作流程示意图。所述连续式真空溅镀,可以是在稳定的真空环境中通入高压负电使惰性气体产生解离形成电浆,再通过施加于靶材的磁场的作用,使得被离子化为电浆态的惰性气体的正离子对靶材表面进行轰击,继而,使靶材的表层原子被撞击溅射出来,并沉积在被镀物上形成均匀的连续薄膜。如图2所示,靶材1、靶材2以及基板100均配置于单一个真空腔体3中。首先基板100先沉积靶材1的物质为第一沉积层200,再移动基板100至靶材2的对应位置以沉积靶材2的物质为第二沉积层300。由于所述基板100由对应靶材1的位置移动到对应靶材2的位置的过程中,均未离开所述真空腔体3,故可确保第一沉积层200以及第二沉积层300之间具有良好的电性接触以及较少的晶格缺陷。

28.请参阅图3所示,为本发明具有色散现象的炫彩结构的第二实施例的结构示意图。本发明所述的第二实施例与前述第一实施例大致相同,但所述的具有色散现象的炫彩结构更包括:底涂层40以及面涂层50。其中,所述底涂层40叠设于基材10以及介质层20之间,用以使结构凸显特定颜色,或作为具有特定用途的层(例如:粘着剂),以连结所述基材10。所述面涂层50配置于溅镀层30上,用以保护所述溅镀层30,且面涂层50的表面可包括抗指纹、抗耀光(anti-flare)、抗菌、疏水性(hydrophobicity)、光学偏极化(polarization, pol)以及广视角的至少一种的表面处理。

29.请参阅图4、5所示,分别为本发明炫彩结构的第一实施例的制作方法的流程图。其余相关组件的编号可参照前述说明以及图示,在此不再赘述。在本发明的所述第一实施例中,所述炫彩结构的制作方法包括:将包括紫外线涂料以及紫外线促进剂的介质层20与基材10相叠设(步骤s1)。其中,紫外线促进剂用以与紫外线频谱进行响应,且使紫外线涂料的至少部分发生固化反应。

30.继而,通过控制紫外线涂料的固化反应,以改变自介质层20输出的可见光的频谱波段(步骤s2)。

31.最后,将包括相叠设的金属层以及反应性镀膜的至少一种的溅镀层30与介质层20相叠设,以使溅镀层30产生紫外线频谱(步骤s3)。

32.如图5所示,在步骤s2中,所述响应包括依序进行的第一响应与第二响应。所述第一响应使紫外线涂料的体积或面积的至多70%发生固化反应(步骤s21),以及所述第二响应使紫外线涂料的体积或面积的至少30%发生固化反应(步骤s22),借此可降低整体结构对于基材10的应力,提升耐用度。

33.请参阅图6所示,为本发明炫彩结构的第二实施例的制作方法的流程图。本发明所述的第二实施例与前述第一实施例大致相同,但于基材10以及介质层20之间叠设底涂层

40,故所述炫彩结构的制作方法包括下列步骤:将底涂层40与基材10相叠设(步骤s4);且将介质层20与底涂层40相叠设(步骤s5);继而,通过控制紫外线涂料的固化反应,以改变自介质层20输出的可见光的频谱波段(步骤s2);且将包括相叠设的金属层以及反应性镀膜的至少一种的溅镀层30与介质层20相叠设,以使溅镀层30产生紫外线频谱(步骤s3);以及最后,于溅镀层30上配置面涂层50,且面涂层50的表面包括抗指纹、抗耀光、抗菌、疏水性、光学偏极化(pol)以及广视角的至少一种的表面处理(步骤s6)。

34.在使用本发明所述的具有色散现象的炫彩结构及其制作方法时,首先,将介质层20直接地与基材10相叠设,或使介质层20通过底涂层40而间接地与基材10相叠设。由于所述介质层20包括紫外线涂料以及用以与紫外线频谱进行响应的紫外线促进剂,故可通过控制紫外线涂料的固化反应,以改变自介质层20输出的可见光的频谱波段。继而,依序进行第一响应与第二响应,第一响应使紫外线涂料的体积或面积的至多70%发生固化反应,第二响应使紫外线涂料的体积或面积的至少30%发生固化反应。进一步而言,可以通过控制紫外线频谱的输出功率或时间来分别控制所述第一响应与第二响应,用以使紫外线涂料的体积或面积产生不同程度的固化效果以及应力变化,致使改变自介质层20输出的可见光的频谱波段。由于本发明所采用的结构与其对应方式是至少两阶段的固化反应,借此可降低整体结构对于基材10的应力,提升耐用度。并且,由于不需要使用复合金属或甚至稀土金属来达到调整介质层20输出的可见光的频谱波段,故相较于现有技术能够大幅降低生产成本。

35.为此,本发明所述的具有色散现象的炫彩结构及其制作方法,可以解决现有技术整体的生产成本以及内应力难以降低的技术问题,达到降低生产成本以及提升耐用度的目的。

36.以上所述,仅为本发明较佳具体实施例的详细说明与图式,但本发明的特征并不局限于此,并非用以限制本发明,本发明的所有范围应以所附的申请专利范围为准,凡合于本发明申请专利范围的精神与其类似变化的实施例,皆应包括于本发明的范畴中,任何熟悉该项技艺者在本发明的领域内,可轻易思及的变化或修饰皆可涵盖在以下本发明的专利范围。

37.须知,本说明书所附图式绘示的结构、比例、大小、组件数量等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容得能涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1