一种以POX固废为原料制备钒酸铜纳米材料的方法

一种以pox固废为原料制备钒酸铜纳米材料的方法

技术领域

1.本发明属于固废资源化技术领域,具体涉及一种以pox固废为原料制备钒酸铜纳米材料的方法。

背景技术:

2.当今世界经济快速发展,变废为宝已在诸多化工生产领域中得到广泛应用,尤其是固废处理与资源化利用受到众多化工企业和环保工作者的日益重视,其“无害化、减量化、资源化”是当今固废处理行业的核心目标。钒和镍是原油中两种含量最大的金属元素,其中钒的含量约为60~400ppm,例如,中东地区原油中金属钒浓度大约为101ppm。原油在精炼过程中,这些金属元素富集在重油中,最后重油经过非催化部分氧化法(pox)工艺后得到固体废渣中将富集金属钒。如今随着各个行业发展的需要,石油的消耗量日益增加,炼油厂产生的废渣中含有高浓度金属钒,如何利用该类固废资源并提取金属钒获得高附加值含钒产品是一个亟待解决的问题。

3.此外,含钒的固废具有一定的毒性,如果处理不当,将造成严重的环境污染并危害人类健康。同时,不同形式的钒具有不同的生物效应,对生物多样性和生态系统功能存在一定程度上的威胁。然而,目前从固废中提取钒金属的技术方案通常存在过程繁琐、耗能高、反应条件苛刻等劣势,从而限制了固废资源的回收利用。因此,对石化行业中炼油厂非催化部分氧化法(pox)工艺产生的废渣中的金属钒进行资源化研究具有重要的环保意义和潜在的经济效益。

技术实现要素:

4.本发明的目的在于克服现有技术缺陷,提供一种以pox固废为原料制备钒酸铜纳米材料的方法。

5.本发明的技术方案如下:

6.一种以pox固废为原料制备钒酸铜纳米材料的方法,包括如下步骤:

7.(1)获取石化行业炼油厂非催化部分氧化法工艺产生的固废,通过干燥处理去除水分,获得干燥固废;

8.(2)室温下,用碱性溶液搅拌浸泡步骤(1)所的的干燥固废0.5

‑

1h,接着进行固

‑

液分离,获得含钒溶液;

9.(3)将酸性溶液与步骤(2)所得的含钒溶液混合,调节ph值至中性或酸性;

10.(4)在步骤(3)所得的物料中加入可溶性铜盐和表面活性剂,充分搅拌后放入密闭反应釜中,于80

‑

280℃下反应0.5

‑

24h;

11.(5)将步骤(4)所得的物料经离心洗涤,收集固体,即得所述钒酸铜纳米材料。

12.在本发明的一个优选实施方案中,所述碱性溶液的溶质为氢氧化钾、氢氧化钠和氢氧化钙中的至少一种,且碱性溶液的浓度为0.8

‑

1.2mol/l。

13.进一步优选的,所述干燥固废与所述碱性溶液的比例为1

‑

10g∶20

‑

220ml。

14.在本发明的一个优选实施方案中,所述酸性溶液为盐酸溶液、硝酸溶液和硫酸溶液中的至少一种。

15.在本发明的一个优选实施方案中,所述可溶性铜盐为硝酸铜、氯化铜、硫酸铜和醋酸铜中的至少一种。

16.进一步优选的,所述步骤(3)中,所述可溶性铜盐的加入量为0.1

‑

15wt%。

17.更进一步优选的:所述步骤(3)中,所述可溶性铜盐的加入量为0.3

‑

6wt%。

18.在本发明的一个优选实施方案中,所述表面活性剂为聚乙烯吡咯烷酮、十六烷基三甲基溴化铵和十六烷基三甲基氯化铵中的至少一种。

19.进一步优选的,所述表面活性剂与所述可溶性铜盐的质量比为0

‑

0.7∶0.3

‑

8。

20.在本发明的一个优选实施方案中,所述步骤(3)中的反应的温度为180

‑

200℃,时间为4

‑

20h。

21.本发明的有益效果是:

22.1.采用本发明的技术方案后,运用经济可行、操作简便的浸渍法从固废中回收金属钒并通过一步水热反应成功制备钒酸铜纳米材料,克服了传统方法回收金属中存在的操作复杂、能耗高、成本较高、部分工艺对环境有害等缺点。

23.2.本发明采用碱溶液浸渍法从固废中回收金属钒,操作方法简单,成本低且易于工业放大生产,对环境没有危害,且金属钒的回收率可达到99%以上。

24.3、本发明所提取金属钒用于制备钒酸铜纳米材料的纯度高、回收效果好,具有很高的市场应用价值,实现了固废的资源化利用。

附图说明

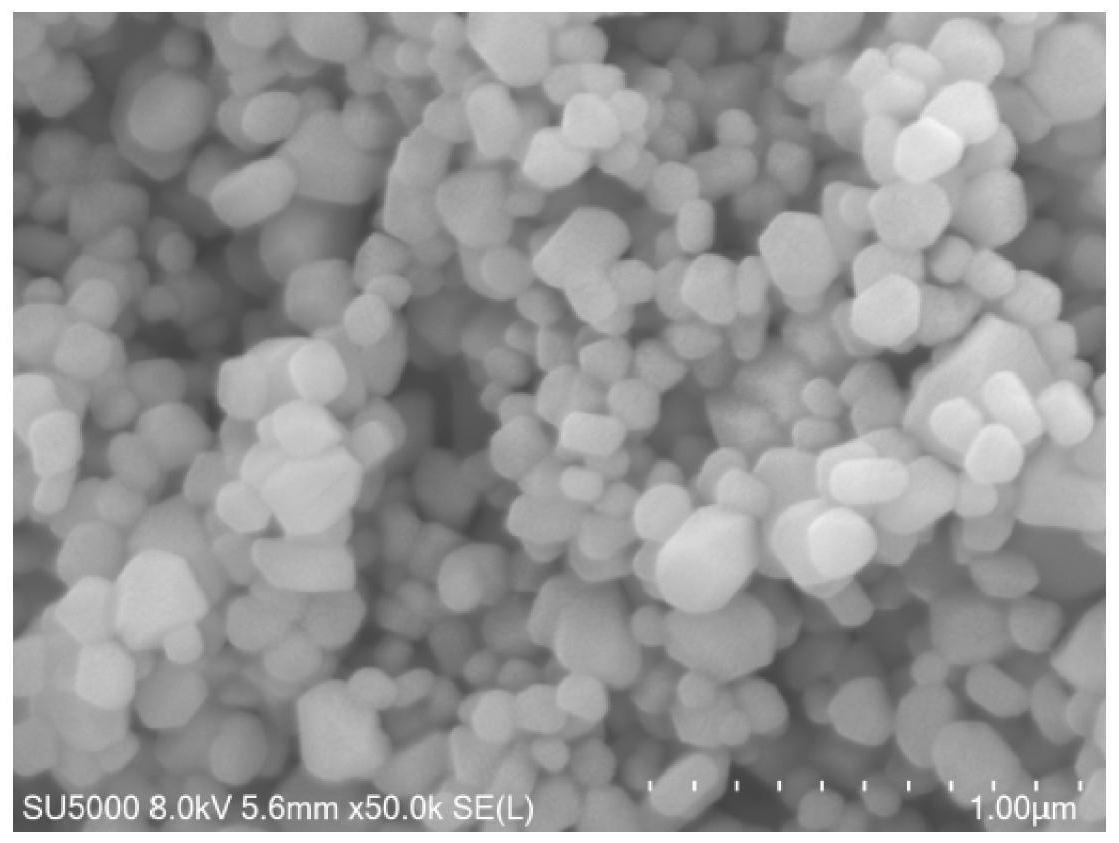

25.图1为本发明实施例1制备的钒酸铜纳米材料的扫描电子显微镜图(sem);sem表征测试采用日本电子株式会社su

‑

5000型场发射扫描电子显微镜,加速电压:8kv。

26.图2为本发明实施例1制备的钒酸铜edx元素映射图(edx);edx表征测试采用赛默飞世尔科技有限公司的talos f200x g2透射电子显微镜。

27.图3为本发明实施例1制备的钒酸铜纳米材料的x射线衍射仪谱图(xrd);xrd表征测试采用日本理学株式会的smartlab x

‑

射线粉末衍射仪。

具体实施方式

28.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

29.实施例1

30.(1)将pox废渣(获取自石化行业炼油厂非催化部分氧化法工艺段)研磨后放入烘箱中烘干,去除水分,获得干燥固废;

31.(2)室温下,称取3g上述干燥固废,浸泡于60ml浓度为1mol/l氢氧化钠溶液中,在80rpm的转速下搅拌浸泡30min,通过过滤装置进行固液分离,获得含钒溶液;

32.(3)在上述含钒溶液中添加60ml浓度为1mol/l的盐酸溶液,调节ph为7;

33.(4)往步骤(3)所得的物料中加入1.5g硝酸铜,使其中硝酸铜的质量浓度为1.2wt%,搅拌30min之后,再加入0.6g十六烷基三甲基溴化铵,搅拌1h后放入密闭反应釜中,在180℃水热条件下反应12h;

34.(5)将步骤(4)所得的物料在转速为12000rpm条件下离心洗涤5min,采用水溶液重复离心洗涤三次,即得到钒酸铜纳米材料。

35.本实施例制备的钒酸铜纳米颗粒的sem图如附图1所示,从图中可以看出,采用该方法制备的钒酸铜纳米材料的平均粒度为110

±

15nm。制备的钒酸铜纳米材料中钒、铜、氧元素的edx元素分布图如图2所示。制备的钒酸铜纳米材料的xrd谱图如图3所示,证明了所得产品为钒酸铜材料。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。

36.实施例2

37.在实施例1步骤(2)中,将60ml浓度为1mol/l的氢氧化钠溶液调整为60ml浓度为1mol/l的氢氧化钾溶液,pox废渣质量调整为2g;步骤(4)中,将0.6g十六烷基三甲基溴化铵调整为0.6g的十六烷基三甲基氯化铵,其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

38.实施例3

39.在实施例1步骤(2)中,将60ml浓度为1mol/l的氢氧化钠溶液调整为60ml浓度为1mol/l的氢氧化钾溶液;在实施例1步骤(4)中,将1.5g硝酸铜的质量调整为7.5g,使混合液中硝酸铜的质量浓度为5.9wt%;其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

40.实施例4

41.在实施例1步骤(3)中,将60ml浓度为1mol/l的盐酸溶液调整为60ml浓度为1mol/l的硝酸溶液;在实施例1步骤(4)中,将1.5g硝酸铜的质量调整为7.5g,使混合液中硝酸铜的质量浓度为5.9wt%;其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

42.实施例5

43.在实施例1步骤(4)中,将0.6g十六烷基三甲基溴化铵的质量调整为0g(即不加表面活性剂);在实施例1步骤(4)中,将1.5g硝酸铜调整为1.5g氯化铜,使混合液中氯化铜的质量浓度为1.2wt%;其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料,但是该产品的粒度不均匀。

44.实施例6

45.在实施例1步骤(4)中,将0.6g十六烷基三甲基溴化铵调整为0.06g的十六烷基三甲基氯化铵;水热反应的温度和时间更改为160℃、20h;其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

46.实施例7

47.在实施例1步骤(4)中,铜源调整为0.38g的醋酸铜,使混合液中醋酸铜的质量浓度为0.3wt%,其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元

素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

48.实施例8

49.在实施例1步骤(4)中,铜源调整为1.5g的醋酸铜,使混合液中醋酸铜的质量浓度为1.2wt%;水热反应的温度和时间更改为200℃、4h;其余工艺参数同实施例1。通过产品称重和电感耦合等离子体质谱仪分析钒元素含量,计算pox废渣中钒金属的回收率为99%以上。通过xrd谱图和sem分析,证明了所得产品为钒酸铜纳米材料。

50.以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1