一种高温合金与热障涂层一体化成型的方法及带有热障涂层的合金材料

1.本发明属于增材制造技术领域,具体涉及一种高温合金与热障涂层一体化成型的方法及带有热障涂层的合金材料。

背景技术:

2.航空发动机和燃气轮机作为高度复杂和精密的热力机械,被广泛应用于航空航天、船舶电力及油田气运输开采等领域。随着现代工业进程飞速发展,航空发动机和燃气轮机的工作环境也变得越来越恶劣,机器内部长期处于高温、高压和高热负荷的环境中,这就对机械内部热端部件的寿命及可靠性提出了很高的要求。目前,在实际应用中主要通过如下方案满足其服役要求:发动机热端采用高温合金制造,并在高温合金表面制备热障涂层。

3.目前,带有热障涂层的合金材料的制备方法主要为先采用传统锻造加工或增材制造技术制备高温合金,再采用等离子喷涂的方式将金属粘接层和表面陶瓷层依次沉积到高温合金的表面。整个过程繁杂且热障涂层与高温合金结合强度低、易在使用过程中脱落。

4.因此,如何提高高温合金与热障涂层之间的结合强度成为亟待解决的难题。

技术实现要素:

5.本发明的目的在于提供一种高温合金与热障涂层一体化成型的方法及带有热障涂层的合金材料。本发明提供的方法制备得到的带有热障涂层的合金材料具备优异的结合强度。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种高温合金与热障涂层一体化成型的方法,包括以下步骤:

8.采用选区激光熔化成形技术依次在基板上制备高温合金、过渡层和热障涂层;

9.所述过渡层的制备方法包括:在高温合金上逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;

10.所述过渡层粉末包括高温合金粉末和热障涂层粉末;沿高温合金到热障涂层的方向上,每层过渡层粉末中高温合金粉末的含量逐层降低,热障涂层粉末的含量逐层升高。

11.优选地,所述高温合金粉末包括镍基高温合金粉末、铁基高温合金粉末或钴基高温合金粉末。

12.优选地,所述铁基高温合金粉末的化学成分按质量百分比计包括:cr15.0~26.0%、ni 15.0~50.0%,mo 0.90~7.0%、a1≤3.0%、ti≤3.50%、nb0.25~5.50%、c≤0.12%、si≤1.0%、mn≤2.0%、p≤0.025%、s≤0.030%、cu≤0.5%、w≤10.0%、v 0.10~1.50%、b≤0.015%、ce≤0.050%和余量的fe。

13.优选地,所述高温合金粉末的粒径为15~70μm。

14.优选地,所述热障涂层粉末包括ysz、莫来石、ceo2和ysz的混合粉末、al2o3和ysz的混合粉末、yb2o3稳定的zro2、er2o3稳定的zro2、dy2o3稳定的zro2、hfo2‑

y2o3、la2zr2o7或

mmeal

11

o

19

;所述mmeal

11

o

19

中的m为la或nd,me为碱土金属。

15.优选地,所述热障涂层粉末的粒径为100~200μm。

16.优选地,每层过渡层粉末的激光熔化成形的工艺参数独立地包括:激光功率为200~500w,扫描速度为400~2000mm/s,扫描间距为0.06~0.12mm。

17.优选地,每层过渡层粉末的铺设包括:将高温合金粉末和热障涂层粉末同时送粉至待激光熔化区域。

18.优选地,所述过渡层的总厚度为0.2~0.5mm。

19.本发明还提供了上述技术方案所述方法制备得到的带有热障涂层的合金材料,包括在高温合金上依次设置的过渡层和热障涂层;

20.所述过渡层包括高温合金和热障涂层颗粒;所述过渡层中的热障涂层颗粒沿高温合金到热障涂层的方向呈递增的梯度分布;

21.所述高温合金与过渡层以及过渡层与热障涂层之间为冶金结合。

22.本发明提供了一种高温合金与热障涂层一体化成型的方法,包括以下步骤:采用选区激光熔化成形技术依次在基板上制备高温合金、过渡层和热障涂层;所述过渡层的制备方法包括:在高温合金上逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;所述过渡层粉末包括高温合金粉末和热障涂层粉末;沿高温合金到热障涂层的方向上,每层过渡层粉末中高温合金粉末的含量逐层降低,热障涂层粉末的含量逐层升高。本发明通过在高温合金与热障涂层之间设置过渡层,所述过渡层中高温合金和热障涂层采用激光熔化成形技术进行复合,能够在高温合金与热障涂层之间形成冶金结合,从而提高了热障涂层与高温合金的结合强度;通过在过渡层制备过程中将高温合金粉末含量和热障涂层粉末含量进行梯度设置,进一步提高了热障涂层与高温合金的结合强度;同时采用选区激光熔化成形技术实现高温合金与热障涂层的一体化成形,进一步提高了热障涂层与高温合金的结合强度。实验结果表明,采用本技术的方法制备得到的带有热障涂层的合金材料的层间剪切强度为92.6~94.7mpa。

附图说明

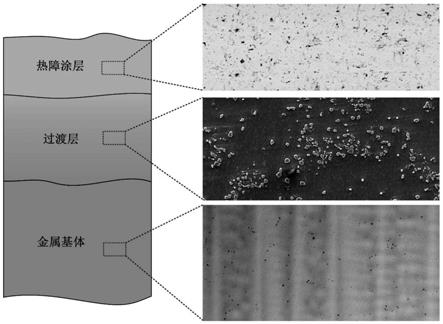

23.图1为本发明提供的带有热障涂层的合金材料的结构示意图和对应的微观组织图;

24.图2为实施例1~3制备的带有热障涂层的合金材料的剪切强度。

具体实施方式

25.本发明提供了一种高温合金与热障涂层一体化成型的方法,包括以下步骤:

26.采用选区激光熔化成形技术依次在基板上制备高温合金、过渡层和热障涂层;

27.所述过渡层的制备方法包括:在高温合金上逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;

28.所述过渡层粉末包括高温合金粉末和热障涂层粉末;沿高温合金到热障涂层的方向上,每层过渡层粉末中高温合金粉末的含量逐层降低,热障涂层粉末的含量逐层升高。

29.本发明采用选区激光熔化成形技术依次在基板上制备高温合金、过渡层和热障涂层。

30.在本发明中,所述选区激光熔化成形技术优选在保护气氛中进行;所述保护气氛优选为氩气、氮气或二氧化碳;所述保护气氛的纯度优选≥99.99%。本发明在保护气氛中进行3d打印,可以防止原料与空气中的氧气发生氧化反应。

31.本发明采用选区激光熔化成形技术在基板上制备高温合金。

32.在本发明中,所述高温合金的制备方法优选包括如下步骤:

33.(1)建立高温合金的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

34.(2)根据所述步骤(1)得到的多层截面数据中的第一层截面数据,在基板上铺设第一层截面数据所需的高温合金粉末层,再对所述高温合金粉末层的横截面进行激光扫描,得到第一固态层;

35.(3)根据所述步骤(1)得到的多层截面数据中的第n层截面数据,在所述步骤(2)得到的第一固态层表面依次重复铺设和激光扫描制备第n固态层,得到高温合金。

36.本发明优选建立高温合金的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据。本发明对建立高温合金的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

37.得到多层截面数据后,本发明优选根据所述多层截面数据中的第一层截面数据,在基板上铺设第一层截面数据所需的高温合金粉末层,再对所述高温合金粉末层的横截面进行激光扫描,得到第一固态层。

38.在本发明中,所述高温合金粉末优选包括镍基高温合金粉末、铁基高温合金粉末或钴基高温合金粉末;所述高温合金粉末的粒径优选为15~70μm。在本发明中,当所述高温合金粉末的粒径不满足上述要求时,优选对高温合金粉末进行机械粉碎。本发明对所述机械粉碎的操作没有特殊的限定,采用本领域技术人员熟知的粉碎操作即可。

39.在本发明中,所述镍基高温合金粉末的化学成分按质量百分比计优选包括:cr 9.0~28.0%、w≤21.0%、mo 2.0~10.0%、a1 0.20~4.40%、ti 0.15~3.50%、fe≤5.0%、nb≤5.50%、c≤0.15%、co≤22.0%、si≤0.75%、mn≤1.0%、p≤0.040%、s≤0.040%、mg≤0.01%、b≤0.006%、cu≤0.5%、b≤0.03%、zr≤0.20%、ce≤0.030%、v≤0.50%和余量的ni,进一步优选为cr 15.0~25.0%、w 1~15.0%、mo 3.0~7.0%、a1 0.50~4.00%、ti 0.50~3.00%、fe 1~4.0%、nb 1~4.50%、c 0.1~0.12%、co 1~15.0%、si 0.10~0.50%、mn 0.1~0.5%、p≤0.040%、s≤0.040%、mg≤0.01%、cu≤0.5%、b≤0.03%、zr≤0.20%、ce≤0.030%、v≤0.50%和余量的ni,更优选为cr 17.0~20.0%、w 5.0~10.0%、mo 4.0~5.0%、a1 1.50~3.00%、ti 1.0~2.5%、fe 1.5~2.5%、nb 2.5~4.0%、c 0.1~0.12%、co 5~10.0%、si 0.2~0.4%、mn 0.2~0.4%、p≤0.040%、s≤0.040%、mg≤0.01%、cu≤0.5%、b≤0.03%、zr≤0.20%、ce≤0.030%、v≤0.50%和余量的ni。本发明通过控制镍基高温合金粉末中各组成的含量不仅能够提高高温合金的服役温度,还能进一步增加高温合金与热障涂层的结合强度。

40.在本发明中,所述铁基高温合金粉末的化学成分按质量百分比计优选包括:cr 15.0~26.0%、ni 15.0~50.0%,mo 0.90~7.0%、a1≤3.0%、ti≤3.50%、nb 0.25~5.50%、c≤0.12%、si≤1.0%、mn≤2.0%、p≤0.025%、s≤0.030%、cu≤0.5%、w≤

10.0%、v 0.10~1.50%、b≤0.015%、ce≤0.050%和余量的fe,进一步优选为cr 17.0~23.0%、ni 20.0~40.0%,mo 1.5~5.0%、a1 1.0~2.5%、ti 1.0~2.5%、nb 1.50~4.50%、c≤0.12%、si≤1.0%、mn 0.5~1.5%、p≤0.025%、s≤0.030%、cu≤0.5%、w 1.0~7.0%、v 0.50~1.0%、b≤0.015%、ce≤0.050%和余量的fe,更优选为cr 19.0~21.0%、ni 25.0~35.0%,mo 2.5~4.0%、a1 1.5~2.0%、ti 1.5~2.0%、nb 2.50~3.0%、c≤0.12%、si≤1.0%、mn 1.0~1.2%、p≤0.025%、s≤0.030%、cu≤0.5%、w 3.0~5.0%、v 0.50~1.0%、b≤0.015%、ce≤0.050%和余量的fe。本发明通过控制铁基高温合金粉末中各成分的含量不仅能够提高高温合金的服役温度,还能进一步增加高温合金与热障涂层的结合强度。

41.在本发明中,所述钴基高温合金粉末的化学成分按质量百分比计优选包括:cr 2.50~25.0%、ni 5.0~30.0%、mo≤10.0%、w≤20.0%、a1≤10.0%、ti≤5.0%、nb≤5.50%、c≤0.20%、fe≤30.0%、si≤0.50%、mn≤2.0%、p≤0.050%、s≤0.030%、la≤0.20%、b≤0.030%、cu≤0.50%和余量的钴,进一步优选为cr 5.50~20.0%、ni 10.0~25.0%、mo 1.0~8.0%、w 1.0~15.0%、a1 1.0~8.0%、ti 1.0~4.0%、nb 1.0~4.50%、c≤0.20%、fe 1.0~25.0%、si≤0.50%、mn≤2.0%、p≤0.050%、s≤0.030%、la≤0.20%、b≤0.030%、cu ≤0.50%和余量的钴,更优选为cr 10.0~15.0%、ni 15.0~20.0%、mo 1.5~5.0%、w 5.0~10.0%、a1 3.0~5.0%、ti 2.0~3.0%、nb 2.0~3.50%、c≤0.20%、fe 1.0~25.0%、si≤0.50%、mn≤2.0%、p≤0.050%、s≤0.030%、la≤0.20%、b≤0.030%、cu≤0.50%和余量的钴。本发明通过控制钴基高温合金粉末中各成分的含量不仅能够提高高温合金的服役温度,还能进一步增加高温合金与热障涂层的结合强度。

42.在本发明中,所述高温合金粉末层在铺设前优选进行干燥;所述干燥的温度优选为100~150℃;所述干燥的时间优选为1~24h,更优选为10~20h。

43.在本发明中,所述高温合金粉末层的厚度优选为0.10~0.20mm。

44.在本发明中,所述激光扫描的工艺参数包括:激光功率优选为200~500w,更优选为250~450w;扫描速度优选为400~2000mm/s,进一步优选为500~1500mm/s,更优选为800~1200mm/s;扫描间距优选为0.06~0.12mm,更优选为0.08~0.10mm;预热温度优选为25~500℃,进一步优选为50~400℃,更优选为100~200℃。本发明通过控制激光扫描的工艺参数能够进一步提高高温合金的耐热性能。

45.得到第一固态层后,本发明根据所述多层截面数据中的第n层截面数据,在所述第一固态层表面依次重复铺设和激光扫描制备第n固态层,得到高温合金。

46.在本发明中,所述制备第n固态层的操作优选与前述制备第一固态层的操作相同,在此不再赘述。

47.本发明采用选区激光熔化成形技术在高温合金上制备过渡层。

48.在本发明中,所述过渡层的制备方法包括:在高温合金上逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层。本发明通过在高温合金与热障涂层之间设置过渡层,并采用激光熔化成形技术制备,能够在高温合金与热障涂层之间形成冶金结合,从而提高了热障涂层与高温合金的结合强度。

49.本发明优选在铺设过渡层粉末之前对所述高温合金进行喷砂处理。本发明对所述

喷砂处理的操作没有特殊的限定,采用本领域技术人员熟知的喷砂操作即可。本发明采用喷砂处理能够提高高温合金的表面粗糙度,从而提高与过渡层的结合强度。

50.在本发明中,所述过渡层的制备方法优选包括如下步骤:

51.i、建立过渡层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

52.ii、根据所述步骤i得到的多层截面数据中的第一层截面数据,在高温合金上铺设第一层截面数据所需的过渡层粉末层,再对所述过渡层粉末层的横截面进行激光扫描,得到第1固态层;

53.iii、根据所述步骤i得到的多层截面数据中的第n层截面数据,在所述步骤ii得到的第1固态层表面依次重复铺设和激光扫描制备第n固态层,得到过渡层。

54.本发明优选建立过渡层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据。本发明对建立过渡层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

55.得到多层截面数据后,本发明优选根据所述多层截面数据中的第一层截面数据,在高温合金上铺设第一层截面数据所需的过渡层粉末层,再对所述过渡层粉末层的横截面进行激光扫描,得到第1固态层。

56.在本发明中,所述过渡层粉末包括高温合金粉末和热障涂层粉末。

57.在本发明中,所述高温合金粉末的粒径和化学成分优选与前述制备高温合金所采用的高温合金粉末相同,在此不再赘述。

58.在本发明中,所述热障涂层粉末的粒径优选为100~200μm;所述热障涂层粉末优选包括ysz、莫来石、ceo2和ysz的混合粉末、al2o3和ysz的混合粉末、yb2o3稳定的zro2、er2o3稳定的zro2、dy2o3稳定的zro2、hfo2‑

y2o3、la2zr2o7或mmeal

11

o

19

;所述mmeal

11

o

19

中的m优选为la或nd,me优选为碱土金属;所述碱土金属优选包括mg、mn、ni、cu、co和fe中的一种。

59.在本发明中,所述ysz中y2o3的质量含量优选为6~20%,更优选为10~14%;所述ceo2和ysz的混合粉末中ceo2的质量含量优选不高于15%;所述al2o3和ysz的混合粉末中al2o3的质量含量优选不高于25%;所述yb2o3稳定的zro2中yb2o3的质量含量优选为2~10%;所述er2o3稳定的zro2中er2o3的质量含量优选为2~10%;所述dy2o3稳定的zro2中dy2o3的质量含量优选为2~10%。本发明对所述热障涂层粉末各原料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。

60.在本发明中,所述过渡层粉末在铺设前优选进行干燥;所述干燥的温度优选为100~150℃;所述干燥的时间优选为1~24h,更优选为10~20h。

61.在本发明中,所述过渡层粉末层的厚度优选为0.10~0.20mm。

62.在本发明中,所述激光扫描的工艺参数优选与前述制备高温合金的工艺参数相同,在此不再赘述。

63.得到第1固态层后,本发明优选根据所述多层截面数据中的第n层截面数据,在所述第1固态层表面依次重复铺设和激光扫描制备第n固态层,得到过渡层。

64.在本发明中,所述制备第n固态层的其他操作优选与前述制备第一固态层的操作相同,在此不再赘述。

65.在本发明中,沿高温合金到热障涂层的方向上,每层过渡层粉末中高温合金粉末的含量逐层降低,热障涂层粉末的含量逐层升高。本发明通过将过渡层中高温合金含量和热障涂层含量进行梯度设置,进一步提高了热障涂层与高温合金的结合强度。

66.在本发明中,所述每层过渡层粉末的铺设优选包括:将高温合金粉末和热障涂层粉末同时送粉至待激光熔化区域。

67.在本发明中,所述过渡层的总厚度优选为0.2~0.5mm。

68.在本发明中,当过渡层分为5层打印时,沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比优选依次为(0.9~0.8):(0.1~0.2)、(0.7~0.6):(0.3~0.4)、0.5:0.5、(0.3~0.4):(0.6~0.7)和(0.1~0.2):(0.9~0.8)。

69.在本发明中,当过渡层分为4层打印时,沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比优选依次为(0.9~0.7):(0.1~0.3)、(0.6~0.5):(0.5~0.4)、(0.3~0.4):(0.6~0.7)和(0.1~0.2):(0.9~0.8)。

70.在本发明中,当过渡层分为3层打印时,沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比优选依次为(0.9~0.6):(0.1~0.4)、(0.7~0.5):(0.5~0.3)和(0.1~0.2):(0.9~0.8)。

71.在本发明中,当过渡层分为2层打印时,沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比优选依次为(0.9~0.5):(0.1~0.5)和(0.1~0.4):(0.6~0.9)。

72.在本发明中,沿高温合金到热障涂层的方向,每层过渡层粉末的铺设时,高温合金粉末的送粉速率逐层降低,热障涂层粉末的送粉速率逐层升高。本发明通过控制高温合金粉末和热障涂层粉末的送粉速率,控制每层过渡层粉末中二者的比例。

73.过渡层制备完成后,本发明采用选区激光熔化成形技术在过渡层上制备热障涂层。本发明采用选区激光熔化成形技术制备热障涂层能够进一步提高热障涂层与过渡层的结合强度。

74.在本发明中,所述热障涂层的制备方法优选包括如下步骤:

75.1)建立热障涂层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

76.2)根据所述步骤1)得到的多层截面数据中的第一层截面数据,在过渡层上铺设第一层截面数据所需的热障涂层粉末层,再对所述热障涂层粉末层的横截面进行激光扫描,得到固态层1;

77.3)根据所述步骤1)得到的多层截面数据中的第n层截面数据,在所述步骤2)得到的固态层1表面依次重复铺设和激光扫描制备固态层n,得到热障涂层。

78.本发明优选建立热障涂层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据。本发明对建立热障涂层的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据的操作没有特殊的限定,采用本领域技术人员熟知的操作即可。

79.得到多层截面数据后,本发明优选根据所述多层截面数据中的第一层截面数据,在基板上铺设第一层截面数据所需的热障涂层粉末层,再对所述热障涂层粉末层的横截面

进行激光扫描,得到固态层1。

80.在本发明中,所述热障涂层粉末的粒径与化学成分优选与前述过渡层所采用的热障涂层粉末相同,在此不再赘述。

81.在本发明中,所述铺设热障涂层粉末层前优选对所述热障涂层粉末进行干燥;所述干燥的温度优选为100~150℃;所述干燥的时间优选为1~24h,更优选为10~20h。

82.在本发明中,所述热障涂层粉末层的厚度优选为0.10~0.20mm。

83.在本发明中,所述激光扫描的工艺参数优选与前述制备高温合金所采用的激光扫描参数相同,在此不再赘述。

84.得到固态层1后,本发明根据所述多层截面数据中的第n层截面数据,在所述固态层1表面依次重复铺设和激光扫描制备固态层n,得到热障涂层。

85.在本发明中,所述制备固态层n的操作优选与前述制备固态层1的操作相同,在此不再赘述。

86.本发明通过在高温合金与热障涂层之间设置过渡层,所述过渡层中高温合金和热障涂层采用激光熔化成形技术进行复合,能够在高温合金与热障涂层之间形成冶金结合,从而提高了热障涂层与高温合金的结合强度;通过在过渡层制备过程中将高温合金粉末含量和热障涂层粉末含量进行梯度设置,进一步提高了热障涂层与高温合金的结合强度。

87.本发明提供的制备方法能够实现高温合金与热障涂层的一体化成形,达到增大结合强度、节约成本和提高效率的目的。

88.本发明还提供了上述技术方案所述方法制备得到的带有热障涂层的合金材料,包括在高温合金上依次设置的过渡层和热障涂层;所述过渡层包括高温合金和热障涂层颗粒;所述过渡层中的热障涂层颗粒沿高温合金到热障涂层的方向呈递增的梯度分布;所述高温合金与过渡层以及过渡层与热障涂层之间为冶金结合。

89.本发明提供的带有热障涂层的合金材料的结构示意图和对应的微观组织如图1所示。从图1可以看出,过渡层的颜色从下至上逐渐变浅,说明本发明提供的带有热障涂层的合金材料的过渡层中高温合金含量和热障涂层含量为梯度设置。

90.本发明提供的带有热障涂层的合金材料具备优异的层间结合强度。

91.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

92.实施例1

93.原料:

94.镍基高温合金粉末的化学成分按质量百分比计为cr 19.2%、mo 3.1%、a10.34%、ti 0.89%、mn 0.35%、si 0.32%、fe 5.0%、cu 0.30%、co 1.0%、nb 5.25%、b 0.003%、p 0.01%和余量的ni,粒径为15~70μm;

95.热障涂层粉末为ysz粉末,其中,y2o3的质量分数为14%,粒径为100~200μm;

96.带有热障涂层的合金构件的制备方法为:

97.(1)建立带有热障涂层的合金构件的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

98.(2)根据所述步骤(1)得到的多层截面数据中的高温合金的截面数据,在基板上依次重复铺设镍基高温合金粉末层和激光熔化成形,得到高温合金;其中,每层镍基高温合金粉末层的厚度为0.15mm;激光功率为400w,扫描速度为1200mm/s,扫描间距为0.08mm,预热温度为200℃;

99.(3)对所述步骤(2)得到的高温合金进行喷砂处理,再根据所述步骤(1)得到的多层截面数据中的过渡层的截面数据,在所述步骤(2)得到的高温合金表面逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;

100.其中,过渡层粉末为镍基高温合金粉末和ysz粉末;沿高温合金到热障涂层的方向上,每层过渡层粉末中镍基高温合金粉末的含量逐层降低,ysz粉末的含量逐层升高;每层过渡层的厚度为0.15mm;激光功率为400w,扫描速度为1200mm/s,扫描间距为0.08mm,预热温度为200℃;

101.每层过渡层粉末的铺设为:将镍基高温合金粉末和ysz粉末同时送粉至待激光熔化区域;过渡层的总厚度为0.45mm;沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比依次为0.9:0.1、0.7:0.3和0.1:0.9;

102.(4)根据所述步骤(1)得到的多层截面数据中的热障涂层的截面数据,在所述步骤(3)得到的过渡层表面依次重复铺设ysz粉末和激光扫描制备热障涂层,得到带有热障涂层的合金构件;

103.其中,每层热障涂层的厚度为0.15mm;激光功率为400w,扫描速度为1200mm/s,扫描间距为0.08mm,预热温度为200℃;

104.带有热障涂层的合金构件的制备在保护气氛中进行,保护气氛为99.99%的高纯氩气。

105.实施例2

106.原料:

107.铁基高温合金粉末的化学成分按质量百分比计为cr 15.6%、w 21.0%、mo 1.30%、a1 0.31%、ti 2.19%、c 0.06%、si 0.66%、mn 1.35%、v 0.35、ni 24.71和余量的fe,粒径为15~70μm;

108.热障涂层粉末为ceo2和ysz的混合粉末,其中,ceo2的质量分数为10%,ysz中y2o3的质量分数为ysz总质量的14%,粒径为100~200μm;

109.带有热障涂层的合金构件的制备方法为:

110.(1)建立带有热障涂层的合金构件的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

111.(2)根据所述步骤(1)得到的多层截面数据中的高温合金的截面数据,在基板上依次重复铺设铁基高温合金粉末层和激光熔化成形,得到高温合金;其中,每层铁基高温合金粉末层的厚度为0.1mm;激光功率为300w,扫描速度为800mm/s,扫描间距为0.10mm,预热温度为25℃;

112.(3)对所述步骤(2)得到的高温合金进行喷砂处理,再根据所述步骤(1)得到的多层截面数据中的过渡层的截面数据,在所述步骤(2)得到的高温合金表面逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;

113.其中,过渡层粉末为铁基高温合金粉末和热障涂层粉末;沿高温合金到热障涂层

的方向上,每层过渡层粉末中铁基高温合金粉末的含量逐层降低,热障涂层粉末的含量逐层升高;每层过渡层的厚度为0.1mm;激光功率为300w,扫描速度为800mm/s,扫描间距为0.10mm,预热温度为25℃;

114.每层过渡层粉末的铺设为:将铁基高温合金粉末和热障涂层粉末同时送粉至待激光熔化区域;过渡层的总厚度为0.50mm;沿高温合金到热障涂层的方向,每层过渡层粉末中高温合金粉末与热障涂层粉末质量含量之比依次为0.9:0.1、0.7:0.3、0.5:0.5、0.3:0.7和0.1:0.9;

115.(4)根据所述步骤(1)得到的多层截面数据中的热障涂层的截面数据,在所述步骤(3)得到的过渡层表面依次重复铺设热障涂层粉末和激光扫描制备热障涂层,得到带有热障涂层的合金构件;

116.其中,每层热障涂层的厚度为0.1mm;激光功率为300w,扫描速度为800mm/s,扫描间距为0.10mm,预热温度为25℃;

117.带有热障涂层的合金构件的制备在保护气氛中进行,保护气氛为99.99%的高纯氩气。

118.实施例3

119.原料:

120.钴基高温合金粉末的化学成分按质量百分比计为cr 19.42%、w 15.0%、mo 2.0%、ni 10.23%、mn 1.32%、si 0.11%、p 0.003%、fe 0.17%、c 0.12%、s 0.001%和余量的co,粒径为15~70μm;

121.热障涂层粉末为ysz粉末,其中,y2o3的质量分数为15%,粒径为100μm~200;

122.带有热障涂层的合金构件的制备方法为:

123.(1)建立带有热障涂层的合金构件的三维模型,再转换成可分切的数据导入选区激光熔化设备中,得到多层截面数据;

124.(2)根据所述步骤(1)得到的多层截面数据中的高温合金的截面数据,在基板上依次重复铺设钴基高温合金粉末层和激光熔化成形,得到高温合金;其中,每层镍基高温合金粉末层的厚度为0.1mm;激光功率为380w,扫描速度为1000mm/s,扫描间距为0.12mm,预热温度为300℃;

125.(3)对所述步骤(2)得到的高温合金进行喷砂处理,再根据所述步骤(1)得到的多层截面数据中的过渡层的截面数据,在所述步骤(2)得到的高温合金表面逐层进行过渡层粉末的铺设和激光熔化成形,得到过渡层;

126.其中,过渡层粉末为钴基高温合金粉末和ysz粉末;沿高温合金到热障涂层的方向上,每层过渡层粉末中钴基高温合金粉末的含量逐层降低,ysz粉末的含量逐层升高;每层过渡层的厚度为0.1mm;激光功率为380w,扫描速度为1000mm/s,扫描间距为0.12mm,预热温度为300℃;

127.每层过渡层粉末的铺设为:将钴基高温合金粉末和ysz粉末同时送粉至待激光熔化区域;过渡层的总厚度为0.40mm;沿高温合金到热障涂层的方向,每层过渡层粉末中钴基高温合金粉末与ysz粉末质量含量之比依次为0.8:0.2、0.6:0.4、0.4:0.6和0.2:0.8;

128.(4)根据所述步骤(1)得到的多层截面数据中的热障涂层的截面数据,在所述步骤(3)得到的过渡层表面依次重复铺设ysz粉末和激光扫描制备热障涂层,得到带有热障涂层

的合金构件;

129.其中,每层热障涂层的厚度为0.1mm;激光功率为380w,扫描速度为1000mm/s,扫描间距为0.12mm,预热温度为300℃;

130.带有热障涂层的合金构件的制备在保护气氛中进行,保护气氛为99.99%的高纯氩气。

131.对实施例1~3制备得到的带有热障涂层的合金构件进行性能测试,结果如图2所示。从图2可以看出,实施例1~3制备得到的带有热障涂层的合金构件的层间剪切强度依次为92.6mpa、94.2mpa和94.7mpa。

132.从以上实施例可以看出,本发明提供的制备方法制备得到的带有热障涂层的合金构件具备优异的结合强度。

133.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1