一种mo

x

nbta

y

tiv高熵合金及其制备方法

技术领域

1.本发明涉及金属材料及其制备技术领域,具体涉及一种mo

x

nbta

y

tiv高熵合金和制备方法。

背景技术:2.传统的金属材料是某一种(或两种)元素为主要组元,其他各元素少量或者微量添加所组成的合金体系,高熵合金为近年来热门发展的一类新型合金,其与传统合金最显著的区别在于高熵合金则打破了这种设计思路,多组元近似等摩尔比的高混合熵合金,能够形成简单结构的单相固溶体,而其以高熵效应、晶格畸变效应、迟滞扩散效应、鸡尾酒效应四大核心效应为基础,进而设计出具有多种出色性能的材料,这些效应使得高熵合金具有高强度、高硬度、高耐磨性、高热阻、良好的耐腐蚀性及抗蠕变性能等优点。

3.美国空军研究实验室的senkov等人首先于2010年报道了难熔高熵合金,它主要由ti、v、cr、zr、nb、mo、hf、ta、w等难熔金属元素组成,具有高温下的高强度和高耐化学腐蚀性等优异性能,在航空工业,航天工程,发动机制造,化学加工和核电站等领域的具有广泛应用潜力。

技术实现要素:4.本发明的目的在于提供一种mo

x

nbta

y

tiv高熵合金及其制备方法,该高熵合金在常温和高温下都有良好的强度和塑性,且耐多种环境腐蚀性极好,在工作温度范围跨度较大的、情况复杂的条件下有较为广泛的应用前景。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种mo

x

nbta

y

tiv高熵合金,由mo、nb、ta、ti和v五种元素组成,该合金化学式为:mo

x

nbta

y

tiv,x=0.05

‑

0.95,y=0.05

‑

0.95。

7.该合金按照摩尔比计的化学成分:mo 0.05

‑

0.95,nb 0.9

‑

1.2,ta 0.05

‑

0.95,ti 0.9

‑

1.2,v 0.9

‑

1.2。

8.该合金按照摩尔比计优选的化学成分为:mo 0.75,nb 1,ta 1,ti 1,v 1。

9.该高熵合金的组织结构为两种体心立方结构为主体,并部分伴有晶界析出面心立方结构的氮化物沉淀相;该合金与传统金属材料相比,在高温下具有高硬度、高强度、高耐磨性和高耐腐蚀性等优良的性能。

10.该高熵合金随着mo含量的增加或ta含量的降低,合金屈服强度总体为上升趋势,延伸率为下降趋势。

11.所述mo

x

nbta

y

tiv高熵合金的制备方法,包括如下步骤:

12.(1)配料:根据高熵合金中各元素的摩尔比计算并精确称量mo、nb、ta、ti和v元素原料;各元素采用的mo、nb、ta、ti和v金属单质原料的纯度不低于99.5%。各元素原料使用前,先用机械及化学方法去除mo、nb、ta、ti和v纯金属单质原料表面氧化皮,然后分别依次在蒸馏水和无水乙醇中超声清洗。

13.(2)母合金熔炼:将步骤(1)称量的各元素原料按照熔点由低到高从下至上依次放置在铜坩埚中;将炉腔抽真空抽至3.5

×

10

‑3pa,再通入纯度为99.99wt.%的高纯氩气作为保护气体,直至炉内压强至0.3mpa停止充气;开始熔炼时,首先将炉内ti锭熔炼3分钟,通过熔融纯钛吸收残余空气中的氧气与氮气,再熔炼铜坩埚中的其他金属单质原料;原料全部熔化形成合金后,待其冷却,使用机械手臂将合金锭翻转,再次熔炼,并打开磁搅拌,熔炼电流为300~500a,磁搅拌电流10a,重复4次最终得到母合金锭;

14.(3)铜模浇铸:将熔炼好的母合金锭置于吸铸系统的铜坩埚中,下方放置孔径为8~12mm的铜模具;炉腔真空抽至3.5

×

10

‑3pa后充高纯氩气至300~400mbar;首先以350a电流将母合金锭顶部熔化,待形成一定量的熔池后以500~800a电流将合金锭快速完全熔化使之流入铜模中;待其冷却,得到组织均匀的合金。

15.(4)热等静压处理:将步骤(3)所得合金样品由石英砂包裹,置于大型石墨坩埚内,外层加热介质为钼丝炉,缸内气氛为高纯氩气;热等静压温度为1200℃,压力为150mpa,升温速率10℃/min,保压时间2小时,自然降温。

16.本发明的优点和有益效果如下:

17.本发明通过调整mo

‑

nb

‑

ta

‑

ti

‑

v五元合金内mo和ta的含量,从强度和塑性两个方向提高合金的综合性能,并通过热等静压工艺使合金的缺陷减少,使强度和塑性进一步提高。

附图说明

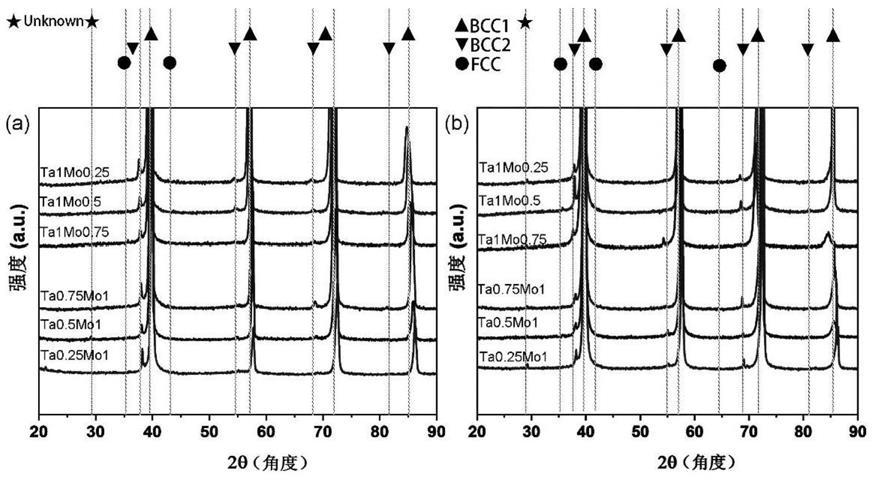

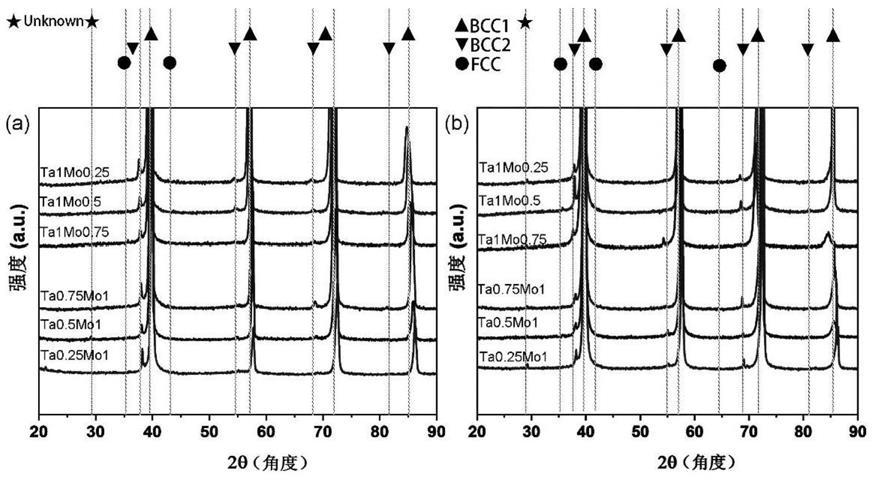

18.图1是moxnbtaytiv高熵合金的xrd图谱;其中:(a)为铸态下xrd图谱;(b)为热等静压后xrd图谱。

19.图2是铸态moxnbtaytiv高熵合金的微观组织图。

20.图3是热等静压处理后moxnbtaytiv高熵合金的微观组织图。

21.图4是铸态moxnbtaytiv高熵合金在常温下的压缩应力应变曲线。

22.图5是热等静压后moxnbtaytiv高熵合金在常温下的压缩应力应变曲线。

23.图6是热等静压前后moxnbtaytiv高熵合金的屈服强度和抗压强度的比较。

具体实施方式

24.以下结合附图和实施例详述本发明。

25.实施例1:

26.本实施例为mo

x

nbta

y

tiv高熵合金的制备,,其中,mo、nb、ta、ti、v的摩尔比为x:1:y:1:1,x=0.25、0.5、0.75、1,y=0.25、0.5、0.75、1,具体制备过程步骤如下:

27.步骤1:配料,用机械及化学方法去除mo、nb、ta、ti和v纯固态原料表面氧化皮,并先加入蒸馏水后加入无水乙醇中分别超声清洗;根据摩尔百分比计算并精确称量mo、nb、ta、ti和v原料

28.步骤2:母合金熔炼,将步骤1所述金属原料按照熔点由低到高从下至上依次放置在铜坩埚中。将炉腔抽真空抽至3.5

×

10

‑3pa,再通入纯度为99.99wt.%的高纯氩气作为保护气体,直至炉内压强至0.3mpa停止充气。开始熔炼时,首先将炉内ti锭熔炼3分钟,通过熔融纯钛吸收残余空气中的氧气与氮气,再熔炼铜坩埚中的单质原料。原料全部熔化形成合

金后,待其冷却,使用机械手臂将合金锭翻转,再次熔炼,并打开磁搅拌,熔炼电流为300~500a,磁搅拌电流10a,重复4次最终得到母合金锭。

29.步骤3:铜模浇铸。将熔炼好的母合金置于吸铸系统的铜坩埚中,下方放置圆孔孔径为8~12mm的铜模具。炉腔真空抽至3.5

×

10

‑3pa后充高纯氩气至300~400mbar。首先以350a电流将母合金锭顶部熔化,待形成一定量的熔池后以500~800a电流将合金锭快速完全熔化使之流入铜模中。待其冷却,得到组织均匀的合金。

30.步骤4:热等静压处理。样品由石英砂包裹,置于大型石墨坩埚内,外层加热介质为钼丝炉,缸内气氛为高纯氩气。处理条件为1200℃、150mpa,升温速率10℃/min,保压时间2小时,自然降温。

31.对所制备的合金进行组织结构及性能测试,具体如下:

32.1、采用xrd、miniflex 600、rigaku进行物相分析

33.从所述高熵合金圆棒中延轴向切取2mm

×

8mm

×

9mm的片状试样,采用1000目砂纸打磨后测试,x射线源为cukα射线,扫描范围20

°

~90

°

,扫描速度20

°

/min,即扫描步长0.05sec/step。

34.xrd图谱如图1所示,从图中可以判断,基体为体心立方结构(bcc1),并存在少量的体心立方结构的第二相bcc2,以及在高mo含量的合金中存在少量fcc结构的氮化物。热等静压处理前后材料晶体结构无显著变化,热等静压处理后,bcc2相及fcc相所对应峰强增强,说明含量增大。bcc1相半峰宽无明显变化,bcc2相半峰宽变窄,说明bcc2相晶粒长大。

35.2、采用tescan mira 4扫描电子显微镜进行微观组织观察

36.从所述高熵合金圆棒中延轴向切取2mm

×

8mm

×

9mm的片状试样,先后采用砂纸、金刚石研磨膏和氧化铝抛光液打磨抛光,采用扫描电子的背散射探头观察样品。

37.如图2所示,铸态合金呈典型成分偏析结构,由白亮的树枝晶结构(bcc1)和深色的枝晶间结构(bcc2)组成,结合xrd图谱结果可知,材料中占据主要地位的为bcc1相,晶粒较为细小致密。但晶粒间存在大量气孔。

38.如图3所示,经过热等静压处理后样品ta1mo0.75,ta1mo0.5,ta1mo0.25深色枝晶间区域显著增大,即bcc2相晶粒长大。高温高压下晶间气孔消失。而在ta0.25mo1,ta0.5mo1,ta1mo0.75中深色枝晶间相则出现团聚现象且fcc结构的tin相在枝晶间大量出现。

39.3、采用gleeble 3800进行不同温度准静态压缩试验

40.从所述高熵合金圆棒中延轴向使用线切割切取直径为6mm的圆棒,使用无心磨打磨后切为直径为6mm高度9mm的圆柱状压缩样品。应变速率为1

×

10

‑3,测试采用3个平行样品。

41.结果如图4和图5所示。从延伸率上看,经过热等静压后材料的塑性有所降低。这是由于晶粒长大、低熔点元素偏聚以及第二相出现导致。从图6所示的强度上看,铸态下较低屈服强度的成分(mo含量较少)屈服强度有所提升而较高屈服强度的成分(mo含量较高)则出现了屈服强度的下降。同时,抗压强度的结果相类似,低屈服强度的成分(ta1mo0.5,ta1mo0.25)抗压强度都得到了提高。