内焊缝修磨系统及内焊机的制作方法

1.本公开涉及管道焊接技术领域,特别涉及内焊缝修磨系统及内焊机。

背景技术:

2.石油石化管道、市政管道焊接工作中,为防止管材坡口角变形或为防止自动焊时发生烧穿现象,内焊机需要先完成管道根焊缝的焊接,也称打底焊焊接。打底焊完成后需要进行焊缝修磨。

3.相关技术中,管道内焊缝采用内焊缝修磨装置,搭载电动工具,由于工具的结构复杂,体积较大,需要先将内焊机完全退出后,修磨工具才能进入管道,导致修磨工作效率很低。

技术实现要素:

4.本公开提供了一种内焊缝修磨系统及内焊机,能够解决相关技术中内焊缝修磨装置,需要内焊机完全退出后进入管道,导致工作效率较低的问题。

5.所述技术方案如下:

6.一方面,提供了一种内焊缝修磨系统,所述内焊缝修磨系统包括:中心管、旋转套、驱动装置、修磨组件;

7.所述中心管与内焊机轴向连接;

8.所述旋转套转动套设在所述中心管外,所述驱动装置驱动所述旋转套绕所述中心管旋转;

9.所述修磨组件设置在所述旋转套上,随所述旋转套旋转;所述修磨组件包括激光器、伸缩装置、检测装置,所述伸缩装置一端连接于所述旋转套,末端朝向所述旋转套的外侧,所述激光器、所述检测装置设置在所述伸缩装置的末端,所述激光器、所述检测装置随所述伸缩装置沿所述旋转套的径向移动。

10.在一些实施例中,所述检测装置包括摄像头,所述摄像头设置在所述激光器的周侧。

11.在一些实施例中,所述修磨组件还包括防护罩,所述防护罩罩设在所述激光器、所述摄像头上;所述防护罩包括镜片、防护沿,所述防护沿上设有周向分布的保护气孔。

12.在一些实施例中,所述伸缩装置为直线电机、伸缩缸、齿轮齿条机构、涡轮蜗杆机构中的任一种。

13.在一些实施例中,所述驱动装置包括旋转电机、齿轮、内齿圈,所述旋转电机安装在所述中心管的内壁上,所述旋转电机连接齿轮,所述内齿圈设置在所述旋转套的内壁上,所述中心管上设有一开口,所述齿轮与所述内齿圈通过所述开口啮合。

14.在一些实施例中,所述旋转电机通过电机固定架安装在所述中心管的内壁上,所述电机固定架通过第一螺钉固定在所述中心管的内壁上,所述旋转电机包括输出轴,所述齿轮通过平键安装在所述输出轴上。

15.在一些实施例中,所述旋转套与所述中心管之间还设有轴承件。

16.在一些实施例中,所述内焊缝修磨系统还包括供电模块,所述供电模块分别与所述驱动装置、所述激光器、所述伸缩装置和所述检测装置电性连接。

17.在一些实施例中,所述内焊缝修磨系统还包括旋转电机、电机驱动器,所述电机驱动器分别与所述旋转电机、所述伸缩装置电性连接。

18.在一些实施例中,所述内焊缝修磨系统还包括控制器、触控显示屏,所述激光器、所述检测装置、所述电机驱动器、所述触控显示屏分别与所述控制器电性连接。

19.另一方面,提供了一种内焊机,包括上述的内焊缝修磨系统;所述内焊机还包括焊机主体,所述内焊缝修磨系统的所述中心管通过固定管与所述焊机主体轴向连接,所述内焊缝修磨系统被配置为对所述焊机主体加工的内焊缝进行激光修磨。

20.本公开提供的技术方案带来的有益效果至少包括:

21.本公开的内焊缝修磨系统,结构简单,修磨组件的体积较小,内焊缝修磨系统能够与内焊机的焊机主体同轴设置,随内焊机一同进入管道,内焊机完成内焊缝的加工后,无需将内焊机退出,激光修磨系统能够随即对内焊缝进行修磨处理,提高了管道内焊缝修磨加工的工作效率。

附图说明

22.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

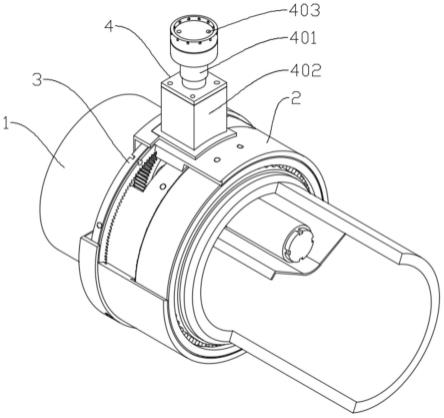

23.图1是本公开实施例提供的内焊缝修磨系统的结构示意图;

24.图2是本公开实施例提供的修磨组件的结构示意图;

25.图3是本公开实施例提供的驱动装置的结构示意图;

26.图4是本公开实施例提供的内焊缝修磨系统的连接关系示意图;

27.图5是本公开实施例提供的内焊机的结构示意图。

28.图中的附图标记分别表示为:

29.1、中心管;2、旋转套;3、驱动装置;301、旋转电机;302、齿轮;303、内齿圈;304、开口;4、修磨组件;401、激光器;402、伸缩装置;403、检测装置;4031、摄像头;404、防护罩;4041、镜片;4042、防护沿;405、保护气孔;5、轴承件;6、输出轴;7、平键;8、电机固定架;9、供电模块;10、电机驱动器;11、控制器;12、触控显示屏;13、内焊缝;14、焊机主体;15、固定管;16、管道。

具体实施方式

30.这里将详细地对示例性实施例进行说明,其示例表示在附图中。

31.下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

32.应当理解的是,在本文中提及的“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。字符“/”一般表示前后关联对象是一种“或”的关系。

33.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

34.相关技术中,对于根焊缝的修磨,还通常采用人工,手持电动工具修磨的方法,人工焊缝修磨需要作业人员钻入管道检查和修磨,当管道内空间狭小,操作不便,人工在管内采用电动工具修磨时存在一定的安全隐患,对于公称直径600mm以下的管道16,人员无法进入。

35.采用自动装置代替人工修磨时,电动工具采用钢丝刷或磨头的形式打磨内焊缝,工作效率较低,另外,电动工具接触式修磨打磨精度较低,钢丝刷和磨头的损耗严重。

36.另一方面,对于不同内径的管道,相关技术中的修磨工具并不能通用,工具的使用效率不高。

37.本公开实施例提供了一种内焊缝修磨系统,结合图1所示,内焊缝修磨系统包括:中心管1、旋转套2、驱动装置3、修磨组件4;中心管1与内焊机的焊机主体14轴向连接;旋转套2转动套设在中心管1外,驱动装置3驱动旋转套2绕中心管1旋转;修磨组件4设置在旋转套2上,随旋转套2旋转;

38.其中,修磨组件4包括激光器401、伸缩装置402、检测装置403,伸缩装置402的一端连接于旋转套2的外壁,伸缩装置402的末端朝向旋转套2的外侧,激光器401、检测装置403设置在伸缩装置402的末端,激光器401、检测装置403随伸缩装置402沿旋转套2的径向移动。

39.本实施例的内焊缝修磨系统,修磨组件4结构简单,工具体积较小,修磨系统能够与内焊机的焊机主体同轴设置,随内焊机一同进入管道,内焊机完成内焊缝的加工后,无需将内焊机退出,内焊缝修磨系统能够随即对内焊缝进行修磨处理,提高了管道内焊缝的修磨加工的工作效率。

40.本实施例的内焊缝修磨系统采用激光器401作为修磨工具,能够对内焊缝进行无接触的修磨,管道壁无明显加工应力,热影响区小,加工速度快,工件不变形,修磨工具也无工具损耗,激光束更容易被控制,实现更高精度的修磨加工。

41.另外,本实施例的内焊缝修磨系统,采用中心管1作为内焊缝修磨系统的支撑轴,中心管1能够将内焊缝修磨系统保持在与内焊机的焊机主体同轴的位置。

42.从而,采用具有本公开的内焊缝修磨系统的内焊机,进行管道焊结作业中,内焊机进入管道,进行焊接作业前,需要先保证内焊机被准确定位在管道的中心轴线上。在完成内焊机自身在管道内的定位时,由于内焊缝修磨系统通过中心管1被保持在与内焊机同轴的位置,内焊机同步完成了内焊缝修磨系统在管道内的定位。当需要对内焊缝进行修磨时,由于此时内焊缝修磨系统处于管道的中心轴线上,不需要进行重新定位,可以直接进入修磨程序,进一步的提高了焊缝修磨的工作效率。

43.本实施例的内焊缝修磨系统,修磨组件4安装在旋转套2上,旋转套2又能够被驱动装置3驱动绕中心管1旋转,从而,修磨组件4可以实现对内焊缝13的360度无死角的环向修

磨。

44.内焊缝修磨系统的修磨组件4包括了一个可以沿中心管1、旋转套2的径向伸缩的伸缩装置402,从而在应对不同管径的内焊缝13修磨作业时,可以根据管径的不同,控制伸缩装置402伸长或缩短,将激光器401精准的移动到内焊缝13的修磨位置,保证内焊缝13处于激光器401的最佳焦距位置,激光器401能够最大功率的进行修磨加工,应对不同管径工况下的工作需求。

45.本实施例的内焊缝修磨系统,考虑到管道的内焊缝具有较高的加工要求,修磨质量至关重要,因此,在修磨组件4中还设有检测装置403,检测装置403的作用即为实时或定时或不定时的对内焊缝修磨系统的修磨作业面进行检测。

46.在一些可行的示例中,检测装置403可以通过先对修磨作业面的图像和/或视频采集,然后通过计算机程序、或人工目视的方式,对修磨质量继续识别,从而实现质量检测。

47.在另一些可行的示例中,检测装置403通过采集一个或多个检测点的样本数据,通过识别采集的检测点的空间数据、物理属性等,通过检测点的空间数据、物理属性等数据,判断修磨质量,从而实现质量检测。

48.在另一些可行的示例中,检测装置403通过目标值达成法,通过测量或实时检测内焊缝13的高度、宽度、厚度等尺寸数据,实现对修磨作业的质量检测。

49.可选的,本实施例的内焊缝修磨系统,能够根据检测装置403的反馈结果,实时调整修磨组件4的工作状态,如伸缩装置402的伸缩长度、激光器401的修磨功率、旋转电机301的旋转速度等。

50.可选的,本实施例的内焊缝修磨系统同轴的安装在内焊机的焊接主体的前部。从而,在将内焊机送入管道16内时,本实施例的内焊缝修磨系统也被一起送入管道16内,并能够随内焊机一起完成管道16内的轴向定位。焊接主体完成内焊缝13的加工后,将内焊机沿轴向移动一定距离,不需要将内焊机完全退出,内焊缝修磨系统就可以对齐在内焊缝13处,从而采用激光束对内焊缝13进行无接触的修磨。

51.在一些实施例中,结合图2所示,检测装置403包括摄像头4031,摄像头4031设置在激光器401的周侧,摄像头4031能够对激光器401的加工区域进行图像采集,或实时监测。从而,本实施例的内焊缝修磨系统,在启动激光器401对内焊缝13进行激光修磨的过程中,能够通过摄像头4031,对加工区域进行图像和/或视频采集,或实时监测,保证高精度的修磨质量。

52.在一些实施例中,摄像头4031为至少两个,分别为主摄像头4031、景深摄像头4031、广角摄像头4031、长焦摄像头4031中的任意一种,以实现主摄像头4031和景深摄像头4031融合实现背景虚化功能、主摄像头4031和广角摄像头4031融合实现全景拍摄以及vr(virtual real ity,虚拟现实)拍摄功能或者其它融合拍摄功能。

53.在一些实施例中,检测装置403还可以包括闪光灯。闪光灯可以是单色温闪光灯,也可以是双色温闪光灯。双色温闪光灯是指暖光闪光灯和冷光闪光灯的组合,可以用于不同色温下的光线补偿。

54.为了防止修磨产生的碎屑影响修磨组件4的正常运动,在一些实施例中,结合图2所示,修磨组件4还包括防护罩404,防护罩404罩设在激光器401、摄像头4031上,防护罩404具有透明部分,可以供激光束、光线透过,从而不影响激光器401、摄像头4031的正常工作。

55.可选的,防护罩404包括镜片4041、防护沿4042。示例性的,镜片4041为透明材质,作为激光器401、摄像头4031的透射区域,又能起到对激光器401、摄像头4031的防护作用。

56.其中,可选的,防护沿4042设计为沿旋转套2的径向高出镜片4041的周向凸边,能够防止中间的镜片4041被管道16内壁等部为擦伤,防护沿4042上设有周向分布的保护气孔405,保护气孔405可以供保护气流通过。

57.从而,保护气通过保护气孔405吹扫防护沿4042内圈的镜片4041,避免焊渣、灰尘遮挡在镜片4041堆积,影响激光器401、摄像头4031的正常运行。

58.在一些实施例中,伸缩装置402为直线电机、伸缩缸、齿轮齿条机构、涡轮蜗杆机构中的任一种,可以理解的,任何能够进行直线运动,以提供修磨组件4沿径向靠近或远离内焊缝13所在位置的结构、元件或产品等,均可以作为本实施例的保护对象。

59.在一些实施例中,检测装置403还可以包括接近传感器,也称距离传感器,可选的设置在防护罩404的顶部。接近传感器用于采集修磨组件4与管道16内壁之间的距离。

60.在一些实施例中,结合图3所示,驱动装置3包括旋转电机301、齿轮302、内齿圈303,旋转电机301安装在中心管1的内壁上,旋转电机301连接齿轮302,内齿圈303设置在旋转套2的内壁上,中心管1上设有一开口304,齿轮302与内齿圈303通过开口304啮合。

61.本实施例的内焊缝修磨系统,采用中心管1搭载修磨组件4,修磨组件4通过旋转套2、驱动装置3与中心管1旋转连接,实现修磨组件4的360度周向旋转,实现内焊缝13的无死角修磨。

62.示例性的,驱动装置3的动力部件,即旋转电机301,安装在中心管1的中心空腔内,从而减小了内焊缝修磨系统的径向尺寸,并减小了旋转部件,即旋转套2、修磨组件4的重量,旋转运动的负载较小,采用较小功率的旋转电机301就可以正常驱动,从而有利于控制产品的成本,节约能源。

63.另外,本实施例的内焊缝修磨系统,采用齿轮302、配合内齿圈303的方式,将旋转电机301的转矩传输至修磨组件4,旋转运动可靠、高效,传动比较高,旋转运动控制精度高,能够进一步的提高激光修磨的加工精度。

64.在一些实施例中,结合图3所示,旋转电机301通过电机固定架8安装在中心管1的内壁上,电机固定架8通过第一螺钉固定在中心管1的内壁上,旋转电机301包括输出轴6,齿轮302通过平键7安装在输出轴6上。

65.本实施例的内焊缝修磨系统,通过电机固定架8将旋转电机301固定在中心管1的内壁上,结构简单,安装方便,便于旋转电机301的电机电源线、电机控制线的连接,电机电源线、电机控制线能够借助中心管1的内部空间布设,提高走线结构的安全性、便利性。

66.在一些实施例中,旋转套2与中心管1之间还设有轴承件5,轴承件5能够将旋转套2与中心管1同轴的旋转连接。

67.示例性的,轴承件5采用滚针轴承,轴承的内瓦与中心管1的外壁过盈配合,轴承得外瓦与旋转套2的内壁过过盈配合,实现将旋转套2与中心管1同轴的旋转连接。

68.在一些实施例中,结合图4所示,内焊缝修磨系统还包括供电模块9,供电模块9分别与驱动装置3、激光器401、激光器401伸缩装置402、激光器401伸缩装置402检测装置403电性连接。

69.在一些实施例中,结合图4所示,内焊缝修磨系统包括旋转电机301、伸缩装置402、

电机驱动器10,电机驱动器10分别与旋转电机301、伸缩装置402电性连接。

70.在一些实施例中,结合图4所示,内焊缝修磨系统还包括控制器11、触控显示屏12,激光器401、检测装置403、电机驱动器10、触控显示屏12分别与控制器11电性连接。

71.本实施例中,控制器11的功能至少包括存储焊缝观测系统控制软件,接收触控显示屏12发出的控制指令,控制旋转电机301旋转,控制激光器401调节焦距,控制激光器401能量输出,接收图像数据并将其传输给触控显示屏12等。

72.示例性的,控制器11包括有:处理器和存储器。

73.处理器可以包括一个或多个处理核心,比如4核心处理器、8核心处理器等。处理器可以采用dsp(digital s ignal process ing,数字信号处理)、fpga(field-programmable gate array,现场可编程门阵列)、pla(programmable logic array,可编程逻辑阵列)中的至少一种硬件形式来实现。处理器也可以包括主处理器和协处理器,主处理器是用于对在唤醒状态下的数据进行处理的处理器,也称cpu(central process ing unit,中央处理器);协处理器是用于对在待机状态下的数据进行处理的低功耗处理器。在一些实施例中,处理器可以集成有gpu(graphics process ing unit,图像处理器),gpu用于负责显示屏所需要显示的内容的渲染和绘制。

74.存储器可以包括一个或多个计算机可读存储介质,该计算机可读存储介质可以是非暂态的。存储器还可包括高速随机存取存储器,以及非易失性存储器,比如一个或多个磁盘存储设备、闪存存储设备。

75.控制器11还可选包括有:外围设备接口和至少一个外围设备。处理器、存储器和外围设备接口之间可以通过总线或信号线相连。各个外围设备可以通过总线、信号线或电路板与外围设备接口相连。具体地,外围设备包括:触控显示屏12。

76.外围设备接口可被用于将i/o(input/output,输入/输出)相关的至少一个外围设备连接到处理器和存储器。在一些实施例中,处理器、存储器和外围设备接口被集成在同一芯片或电路板上;在一些其他实施例中,处理器、存储器和外围设备接口中的任意一个或两个可以在单独的芯片或电路板上实现,本实施例对此不加以限定。

77.触控显示屏12用于显示ui(user interface,用户界面)。该ui可以包括图形、文本、图标、视频及其它们的任意组合,还具有采集在触控显示屏12的表面或表面上方的触摸信号的能力。该触摸信号可以作为控制信号输入至处理器进行处理。此时,触控显示屏12还可以用于提供虚拟按钮和/或虚拟键盘,也称软按钮和/或软键盘。

78.示例性的,焊缝修磨过程为:

79.点击触控显示屏12的按键,检测装置403接收到信号,摄像头4031启动,对内焊缝13进行拍摄,触控显示屏12接收影像,技术人员观测焊缝。

80.点击触控显示屏12的按键,伸缩装置402接收到信号,驱动激光器401自动调整焦距,并开始对内焊缝13进行修磨,同时,旋转电机301开始运行,驱动修磨组件4旋转。在此期间,修磨参数可在控制器11里添加和/或修改。

81.点击触控显示屏12的按键,伸缩装置402自动复位,旋转电机301停止运行。

82.可选的,摄像头4031的拍摄的影像可存储于存储器上。

83.可选的,旋转电机301和摄像头4031的控制、视频与显示屏的信号交换,可选的通过无线模块传输,无线模块可以采用wifi模块、蓝牙模块、射频电路模块。

84.本实施例的内焊缝修磨系统,通过安装在内焊机的焊接主体的前部的可360度旋转的激光器401,对内焊机焊接完成的内焊缝13进行高精度、高速度的磨修,利用摄像头4031精确定位,实时监测修磨成型情况和加工效果,解决了管道16内焊缝13成型要求难以达标的难题。

85.另一方面,本公开实施例还提供了一种内焊机,结合图5所示,包括上述的内焊缝修磨系统;

86.内焊机还包括焊机主体14,内焊缝修磨系统的中心管1通过固定管15与焊机主体14轴向螺纹连接,内焊缝修磨系统被配置为对焊机主体14加工的内焊缝13进行激光修磨。

87.本实施例的内焊机,将固定管15通过螺纹连接固定在内焊机前部。内焊缝修磨系统的连接电源线、控制线均可以从内焊机引出。

88.可选的,将内焊缝13激光焊接系统的控制程序写入内焊机的控制器11,从而可以实现通过单一终端设备对内焊机和内焊缝修磨系统分别或同时进行控制,提高内焊机产品的集成性。

89.本实施例的内焊机使用过程时:

90.启动内焊机,完成管道16内根焊缝焊接。

91.控制内焊机后退目标距离,使激光器401对准已经焊接完成的内焊缝13。此时,可选的启动检测装置403,通过摄像头4031对焊缝位置进行观测。

92.通过触控显示屏12调节摄像头4031焦距,使成像清晰,达到观测要求。

93.通过触控显示屏12控制内焊缝修磨系统开始运行,激光器401对管道16内焊缝13进行高精度修磨。

94.可选的,本实施例的内焊缝修磨系统的激光器401采用脉冲式红外光纤激光,光斑成高斯分布,加工精度可达0.01mm,表面粗糙度可达0.1um~0.5um。激光进给量为0.05mm/r,磨修速度为10m/min。

95.可选的,修磨作业的同时,技术人员可实时监测观测焊缝加工效果,如有问题,可及时做出位置记录,并根据相应焊接标准要求,采取局部修磨处理措施。

96.以上所述仅为本公开的实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1