一种从失效汽车催化剂中回收铂族金属的方法与流程

1.本发明属于铂族金属回收利用领域,具体涉及一种从失效汽车催化剂中回收铂族金属的方法。

背景技术:

2.铂族金属具有高稳定性、耐高温和催化活性好等优异的理化性能,广泛用于汽车、石油、化工、航空航天等领域。但我国铂族金属储量少,用量大,对外依存度高,供需矛盾十分突出。由于堇青石(mg2al4si5o

18

)耐火性好、受热膨胀率低,普遍作为汽车尾气净化催化剂的蜂窝状载体材料来使用。失效汽车催化剂是重要的铂族金属二次资源之一,开展从失效汽车催化剂中回收铂族金属,实现资源循环利用,是解决我国铂族金属矿产资源严重不足、供需矛盾突出问题的必然选择。

3.现有的从失效汽车催化剂中回收铂族金属废催化剂的方法主要包括湿法工艺(常压溶解法、加压氰化法等)及火法工艺(铅捕集法、铜捕集法、锍捕集法、等离子熔炼铁捕集法、氯化法等)。

4.湿法工艺一般都是将铂族金属活性组分溶解,在通过后续精炼回收,铂族金属回收率低,产生大量的废液严重污染环境,环保问题突出;火法工艺中高温熔炼金属捕集法,如铜捕集法、铁捕集法,其原理是根据铂族金属催化剂载体组成,配加氧化铜、氧化铁等捕集剂、造渣剂、还原剂等,进行高温熔炼,利用熔融状态的金属铜、铁等捕集金属铂族金属形成合金,实现铂族金属的有效富集回收,具有综合回收率高、方法简便、周期短、清洁环保、容易大型化等优点。日本田中贵金属、比利时优美科等公司已经在高温熔炼金属捕集法回收铂族金属方面实现工业化应用。

5.火法工艺处理失效汽车尾气催化剂不仅处理能力大、废水废气少,而且铂族金属回收率高,但对技术要求也更高,熔炼过程中造渣方法的选择是实现铂族金属高效回收的关键。

6.中国专利申请cn03818803.1和中国申请cn200480006344.8提到将含有铂族金属的物料、氧化铜、固体炭、熔剂装入密闭电炉中在1200~1500℃温度下熔炼5~10h,铂族金属富集在熔融的金属铜中,该方法选择的熔炼渣中氧化物的范围为al2o3:20~40%,sio2:5~40%,cao:20~35%,feo:0~35%。

7.有文献提出采用铜捕集法回收铂族金属,熔炼时所选择的渣型为cao、al2o3、sio2、mgo四元系熔炼渣型。

8.现有的失效汽车催化剂火法回收工艺中造渣方法通常选择含cao、al2o3、sio2、mgo、feo等氧化物的四元系或五元系渣,存在熔炼温度高,熔炼渣流动性差,渣量大,熔炼时间长,生产效率低,成本较高等问题。

技术实现要素:

9.本发明要解决的技术问题在于针对现有从失效汽车催化剂中回收铂族金属方法

的不足,提供一种能够有效降低熔炼操作难度和能耗、实现铂族金属的绿色、低成本、渣量少和高的铂族金属回收率的回收方法。

10.本发明的技术方案为:

11.一种从失效汽车催化剂中回收铂族金属的方法,将金属捕集剂、失效汽车催化剂、含锰熔剂、含镁熔剂、还原剂按设定比例混合熔炼,冶炼温度为1200~1400℃,金属相和渣分离后,分别得到含铂族金属的金属相和熔炼渣,收集到含铂族金属相,实现铂族金属回收。

12.进一步,熔炼时,按照炉渣体系中sio2含量范围为25~45%、al2o3含量范围为15~25%、mgo含量范围为10~20%、mno含量范围为20~45%的要求,加入含镁、含锰熔剂。

13.进一步,所造炉渣中(sio2+al2o3+mgo+mno)之和不小于90%。

14.进一步,所述的失效汽车催化剂为堇青石载体失效汽车催化剂。

15.进一步,所加入的含镁熔剂包括但不限于白云石、氧化镁、碳酸镁等。

16.进一步,所加入的含锰熔剂包括但不限于氧化锰、碳酸锰;所述还原剂包括但不限于焦炭。

17.进一步,所述的金属捕集剂包括铁、铜、镍、锑、铅等金属的一种或多种及其合金。

18.本发明的原理如下:

19.火法工艺高温熔炼过程的技术经济指标与熔炼渣性质密切相关,如熔化温度、酸碱度、粘度、表(界)面张力和密度、铂族金属分配系数。在较低熔化温度下适宜的黏度的熔渣可促进铂族金属进入合金捕集,实现其高效回收。本发明根据sio2‑

al2o3‑

mgo

‑

mno系相图在1094℃左右发生共晶反应,相图内具有较大的熔化温度低于1400℃的区域的特点,可形成具有较低熔化温度的渣相,流动性较好,有利于铂族金属向捕集剂内的迁移。

20.与现有技术相比较,本发明的有益效果在于:

21.本发明提出的sio2‑

al2o3‑

mgo

‑

mno系渣型制度,熔化温度低,不添加钠盐、氟化钙等对炉衬具有严重侵蚀作用的物质,有利于铂族金属回收。造渣过程加入的镁锰助熔剂少,渣量少,环境友好。本发明造渣时采用的含镁及含锰的熔剂,相对于硼砂、钠盐等价格便宜,成本低,经济效益好。本发明可形成具有较低熔化温度的渣相,流动性较好,有利于铂族金属向捕集剂内的迁移,铂族金属回收率大于99.5%,回收率高。

附图说明

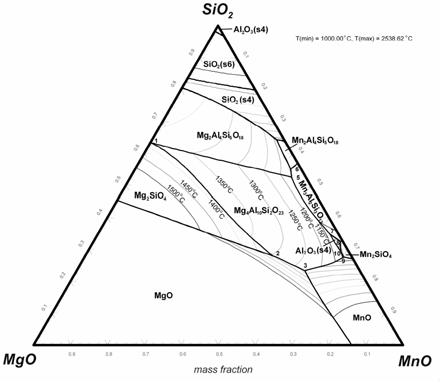

22.图1:al2o3含量为20%的sio2‑

mgo

‑

mno相图。

具体实施方式

23.下面通过实施例来进一步说明本发明的具体实施方式,但本发明的具体实施方式不局限于以下实施例。

24.实施例1

25.将铜捕集剂、含铂、钯、铑失效汽车催化剂、含镁熔剂、含锰熔剂和还原剂(可以是焦炭)按设定比例混合,在电炉中进行熔炼,熔炼渣体系中sio2含量为45%,al2o3含量为15%,mgo含量为10%,mno含量为30%,熔炼温度1300℃,时间120min,分离得到含铂族金属铜合金和炉渣,pt、pd、rh回收率为99.6%、99.8%和99.5%。

26.实施例2

27.将铜捕集剂、含铂、钯、铑失效汽车催化剂、含镁熔剂、含锰熔剂和还原剂按设定比例混合,在电炉中进行熔炼,熔炼渣体系中sio2含量为35%,al2o3含量为20%,mgo含量为10%,mno含量为35%,冶炼温度1250℃,冶炼时间120min,分离得到含铂族金属铜合金和炉渣,pt、pd、rh回收率为99.7%、99.7%和99.4%。

28.实施例3

29.将铁捕集剂、含铂、钯、铑失效汽车催化剂、含镁熔剂、含锰熔剂和还原剂按设定比例混合,在电炉中进行熔炼,熔炼渣体系中sio2含量为30%,al2o3含量为25%,mgo含量为15%,mno含量为30%,冶炼温度1400℃,冶炼时间90min,分离得到含铂族金属铁合金和炉渣,pt、pd、rh回收率为99.8%、99.8%、99.6%。

30.如图1所示,本发明能够在1094℃左右发生共晶反应,从图中可以看出,相图内具有较大的熔化温度低于1400℃的区域的特点,可形成具有较低熔化温度的渣相。渣相组成及熔化温度如表1所示。

31.表1渣相组成及熔化温度

[0032][0033]

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本发明技术构思前提下所得到的改进和变换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1