一种基于非溶剂的钙钛矿薄膜、制备方法及应用

1.本发明属于半导体材料技术领域,具体涉及一种基于非溶剂的钙钛矿薄膜、制备方法及应用。

背景技术:

2.近年来,有机

‑

无机杂化钙钛矿材料因其优异的性能,在太阳能电池、二极管、光电探测器、激光器和场效应管等领域具有巨大的应用潜力,而其在太阳能电池领域的应用自然成为众多科学家的研究内容。自2009年以来,它的转换效率在短短十几年里由3.8%就上升到了25.5%。尽管它的光电转换效率发展迅速,但其a位的有机成分易受湿、热、光的影响降解,导致其效率衰减,不稳定。而全无机钙钛矿不含有机组分,大大的提高了其热稳定性。尤其是cspbbr3,因其较大的容忍因子,具有优异的稳定性。电池的理论极限效率为16.37%,目前实验室最高效率为10.91%,开路电压可达1.7v。如此高的开路电压和优异的稳定性可以使它作为叠层电池的顶电池使用,特别是4端子叠层电池。因此cspbbr3钙钛矿的研究还是具有十分重要的意义。

3.目前制备钙钛矿薄膜的方法常为溶剂法,成本低,操作简便;但是其缺点也显而易见,比如成膜不均匀,溶剂有毒性,对环境有害等。在制备cspbbr3薄膜时,csbr通常使用的有机溶剂,如二甲基亚砜(dmso)和二甲基甲酰胺(dmf)等,中溶解度低,很难采用一步溶液法制备出致密、高质量的cspbbr3薄膜,而采用多步溶液法时又比较容易产生杂相。此外,当制备大面积器件时,溶液法难以形成均匀且致密的薄膜,表面形貌较差。而当采用多源真空蒸发法时,沉积参数不易控制,操作繁琐。

技术实现要素:

4.本发明的目的在于针对上述方法所存在的缺点与不足,提供一种基于非溶剂制备钙钛矿薄膜的方法,该方法无需溶剂参与,过程简单、可控进行cspbbr3薄膜的制备。

5.本发明第一个目的是提供一种基于非溶剂制备钙钛矿薄膜的方法,包括以下步骤:

6.将一定比例的粉体原料混合后,于200~300℃处理0.5~1.5h,获得反应后的混合粉末;

7.在真空条件下,采用蒸发法,将反应后的混合粉末沉积至预设的衬底上,获得钙钛矿薄膜;

8.将获得的钙钛矿薄膜,于100~450℃,退火5~50min,即得退火后的钙钛矿薄膜。

9.优选的,所述原料为粉体的csbr和pbbr2。

10.更优选的,所述csbr和pbbr2摩尔比为1~2:1。

11.更优选的,所述钙钛矿薄膜为cspbbr3薄膜。

12.优选的,所述蒸发法采用电子束蒸发法。

13.更优选的,所述蒸发法采用电子束蒸发法,所述调节蒸发束流为1

‑

10ma。

薄膜(as

‑

prepared)的光致发光(pl)测试光谱。

35.图12为实施例11~14提供的退火后的cspbbr3薄膜及实施例11中未退火的cspbbr3薄膜(as

‑

prepared)的扫描电子显微镜(sem)照片。

36.图13为应用实施例9~12提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池(as

‑

prepared)的的i

‑

v曲线。

37.图14为应用实施例11和应用实施例13~17提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池(as

‑

prepared)的的i

‑

v曲线。

具体实施方式

38.为了使本领域技术人员更好地理解本发明的技术方案能予以实施,下面结合具体实施例和附图对本发明作进一步说明,但所举实施例不作为对本发明的限定。

39.需要说明的是,下述各实施例中采用的csbr粉体的纯度≥99.9%;pbbr2粉体纯度≥99.9%;其他试剂和材料,如无特殊说明,均可在市场上购买得到;所述实验方法中如无特殊说明,均为常规方法。

40.实施例1

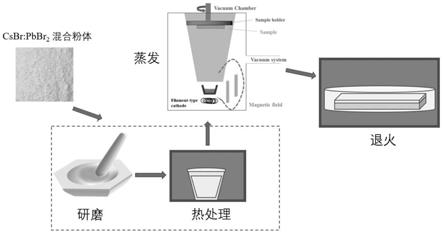

41.一种基于非溶剂制备钙钛矿薄膜的方法,见图1,包括以下步骤:

42.将石英玻璃衬底泡入去离子水中片刻去除衬底表面灰尘。然后用棉签蘸取洗洁精擦拭衬底表面。接着分别用去离子水、丙酮、酒精、异丙醇将擦拭干净的衬底超声10min,超声完成后,将衬底自然晾干,最后用紫外灯(uv)照射衬底10min。

43.称量csbr:pbbr2=1:1摩尔比的原料倒进研钵中进行混合研磨,不需要加任何溶液,研磨至橙黄色,说明原料反应;之后将混合粉末倒进反应釜内衬中,此步骤也不要加入任何溶液,拧紧反应釜形成封闭空间,将反应釜放置在鼓风干燥箱中250℃反应1h,待其冷却到室温取出备用;

44.用耐高温胶带将玻璃衬底固定在电子束蒸发镀膜机的基片架上,将反应釜反应后的混合粉末为靶材的坩埚放置在靶台上,调整基片架与靶台的距离,关闭真空室,镀制时将真空室的压强抽至4.0

×

10

‑4pa,打开蒸发电源,设定手动镀制程序,预热机器5min,启动电子枪加热蒸发靶材,设置灯丝电流为0.5a、灯丝电压105

‑

110v,调节蒸发束流为1ma,蒸镀时间为1min,调节蒸发束流为2ma,蒸镀时间为30s,调节蒸发束流为3ma,蒸镀时间为30s,调节蒸发束流为4ma,蒸镀时间为1min,调节蒸发束流为5ma,蒸镀时间为5min;沉积完成后,手动关闭镀制程序,真空室中充入氮气,打开放气孔,取出cspbbr3薄膜。

45.将沉积好的cspbbr3薄膜放进瓷舟中,在马弗炉中根据目标温度和目标时间设定程序,进行退火。设置退火时间为10min,退火温度依次为300℃;当退火过程结束后自动降温,待薄膜冷却至温室时,打开马弗炉,取出cspbbr3钙钛矿薄膜。

46.实施例2

47.与实施例1相同,不同之处在于,退火温度为100℃。

48.实施例3

49.与实施例1相同,不同之处在于,退火温度为200℃。

50.实施例4

51.与实施例1相同,不同之处在于,退火温度为350℃。

52.实施例5

53.与实施例1相同,不同之处在于,退火温度为400℃。

54.实施例6

55.与实施例1相同,不同之处在于,退火温度为450℃。

56.实施例7

57.与实施例1相同,不同之处在于,退火时间为5min。

58.实施例8

59.与实施例1相同,不同之处在于,退火时间为20min。

60.实施例9

61.与实施例1相同,不同之处在于,退火时间为30min。

62.实施例10

63.与实施例1相同,不同之处在于,退火时间为40min。

64.实施例11

65.与实施例1相同,不同之处在于,csbr:pbbr2的摩尔比为2:1。

66.实施例12

67.与实施例11相同,不同之处在于,退火温度为250℃。

68.实施例13

69.与实施例11相同,不同之处在于,退火温度为350℃。

70.实施例14

71.与实施例11相同,不同之处在于,退火温度为400℃。

72.应用实施例1

73.一种基于非溶剂的钙钛矿薄膜在太阳能电池中的应用,见图1~2,将基于非溶剂的钙钛矿薄膜应用于太阳能电池的制备方法如下:

74.将刻蚀掺杂氟的sno2导电玻璃(fto)衬底泡入去离子水中片刻去除衬底表面灰尘。然后用棉签蘸取洗洁精擦拭衬底表面。接着分别用去离子水、丙酮、酒精、异丙醇将擦拭干净的衬底超声10min,超声完成后,将衬底自然晾干,最后用紫外灯(uv)照射衬底10min。

75.用试管刷和洗洁精刷洗烧杯,然后用去离子水超声清洗烧杯,将其自然晾干。在烧杯中加入冰水混合物至100ml刻度线,放置在磁力搅拌器上,边搅拌边缓慢滴入2.2ml冷藏ticl4溶液,分为22次缓慢滴加,然后室温搅拌30min。搅拌结束后,将清洗好的fto,用耐高温胶带贴住边缘,防止全部沉积上tio2薄膜之后,造成后续制备的电池短路。之后正面朝上浸没ticl4溶液当中,封好口。然后放入恒温水浴锅中,70℃水浴。水浴完成后,去掉胶带,分别用去离子水和无水乙醇对其表面进行冲洗,然后用高纯氮气吹干备用。

76.称量csbr:pbbr2=1:1摩尔比的原料倒进研钵中进行混合研磨,不需要加任何溶液,研磨至橙黄色,说明原料反应;之后将混合粉末倒进反应釜内衬中,此步骤也不要加入任何溶液,拧紧反应釜形成封闭空间,将反应釜放置在鼓风干燥箱中250℃反应,待其冷却到室温取出备用。

77.用沉积过tio2薄膜的fto固定在电子束蒸发镀膜机的基片架上,将反应釜反应后的混合粉末为靶材的坩埚放置在靶台上,调整基片架与靶台的距离,关闭真空室,镀制时将真空室的压强抽至4.0

×

10

‑4pa,打开蒸发电源,设定手动镀制程序,预热机器5min,启动电

子枪加热蒸发靶材,设置灯丝电流为0.5a、灯丝电压105

‑

110v,调节蒸发束流为1ma,蒸镀时间为1min,调节蒸发束流为2ma,蒸镀时间为30s,调节蒸发束流为3ma,蒸镀时间为30s,调节蒸发束流为4ma,蒸镀时间为1min,调节蒸发束流为5ma,蒸镀时间为5min;沉积完成后,手动关闭镀制程序,真空室中充入氮气,打开放气孔,取出cspbbr3薄膜。

78.将沉积好的cspbbr3薄膜放进瓷舟中,在马弗炉中根据目标温度和目标时间设定程序,进行退火。设置退火时间为10min,退火温度为300℃;当退火过程结束后自动降温,待薄膜冷却至温室时,打开马弗炉,取出cspbbr3钙钛矿薄膜。

79.用胶带粘贴沉积的退火处理的cspbbr3薄膜fto非电极部分,随后将碳浆刮涂到吸收层表面;静置30min后,100℃退火30min。即得基于非溶剂的钙钛矿薄膜太阳能电池器件,器件的有效面积为0.06cm2。图2为构筑的电池的结构图(a)和实物图(b)。

80.应用实施例2

81.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火的温度为100℃。

82.应用实施例3

83.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火的温度为200℃。

84.应用实施例4

85.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火的温度为350℃。

86.应用实施例5

87.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火时间为5min。

88.应用实施例6

89.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火时间为20min。

90.应用实施例7

91.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火时间为30min。

92.应用实施例8

93.与应用实施例1相同,不同之处在于,cspbbr3薄膜退火时间为40min。

94.应用实施例9

95.与应用实施例1相同,不同之处在于,将基于非溶剂的钙钛矿薄膜应用于太阳能电池的的制备方法中,csbr:pbbr2的摩尔比为2:1。

96.应用实施例10

97.与应用实施例9相同,不同之处在于,cspbbr3薄膜退火的温度为250℃。

98.应用实施例11

99.与应用实施例9相同,不同之处在于,cspbbr3薄膜退火的温度为350℃。

100.应用实施例12

101.与应用实施例9相同,不同之处在于,cspbbr3薄膜退火的温度为400℃。

102.应用实施例13

103.与应用实施例11相同,不同之处在于,cspbbr3薄膜退火时间为5min。

104.应用实施例14

105.与应用实施例11相同,不同之处在于,cspbbr3薄膜退火时间为15min。

106.应用实施例15

107.与应用实施例11相同,不同之处在于,cspbbr3薄膜退火时间为20min。

108.应用实施例16

109.与应用实施例11相同,不同之处在于,cspbbr3薄膜退火时间为30min。

110.应用实施例17

111.与应用实施例11相同,不同之处在于,cspbbr3薄膜退火时间为40min。

112.为了说明本发明提供的一种基于非溶剂制备钙钛矿薄膜的方法所得到的钙钛矿薄膜的相关性能,对实施例1~4中制备出的全无机pb基钙钛矿薄膜相关性能进行测试,见图3~14所示,及表1~4。

113.图3为实施例1~6提供的退火后的cspbbr3薄膜及实施例1中未退火的cspbbr3薄膜(as

‑

prepared)的x射线衍射测试图谱;

114.从图3可知,直接沉积的薄膜在11.73

°

处出现的衍射峰对应cspb2br5的(002)晶向;在15.18

°

、21.58

°

、30.48

°

、30.82

°

、34.36

°

和38.04

°

处出现的衍射峰为cspbbr3的(101)、(121)、(040)、(202)、(222)和(123)晶向(pdf#54

‑

0751)。这说明薄膜为cspb2br5和cspbbr3的混合膜。退火温度较低时,cspb2br5的(002)衍射峰强度随温度的升高而增强;退火温度升高至300℃,衍射峰强度急剧降低;经350℃退火后,衍射峰完全消失。这说明在300℃时,cspb2br5发生热分解,生成cspbbr3和pbbr2,而pbbr2由于熔点低,高温时会气化挥发而被去除。cspbbr3组分以正交相存在于薄膜中。当退火温度比较低时,(101)、(202)晶向的衍射峰强度随温度的升高而降低;当退火温度高于300℃时,又随着退火温度的升高而增强。(121)和(123)晶向的衍射强度随着退火温度的升高而增强;然而当退火温度达到450℃时,两晶向衍射峰消失。

115.图4为实施例1~6提供的退火后的cspbbr3薄膜及实施例1中未退火的cspbbr3薄膜的紫外可见(uv

‑

vis)透射光谱;

116.从图4可知,cspbbr3薄膜的吸收边在528nm处,对应带隙为2.34ev。由图可知,随退火温度升高,吸收边略有红移,退火温度为400℃和450℃时,带隙约为2.3ev。吸收强度随着退火温度升高呈先增强后减弱趋势,300℃退火后,薄膜的吸收强度最强。当退火温度大于300℃时,薄膜吸收强度下降,尤其是短波范围吸收强度减弱。

117.图5为实施例1~6提供的退火后的cspbbr3薄膜及实施例1中未退火的cspbbr3薄膜的光致发光(pl)测试光谱;

118.从图5可知,薄膜光致发光强度随退火温度升高逐渐递增,450℃退火时的发光峰强度达到最大,说明随退火温度升高薄膜缺陷减少。由图可知pl谱发光峰随退火温度逐渐红移,与吸收光谱变化趋势一致。说明进行后退火会提高薄膜质量。

119.图6为实施例1~6提供的退火后的cspbbr3薄膜及实施例1中未退火的cspbbr3薄膜的扫描电子显微镜(sem)照片;

120.从图6可知,由于室温沉积过程入射原子能量低,成膜过程中临界晶核较多,因此会形成较多晶粒尺寸较小的晶粒,且100℃退火后,薄膜的晶粒尺寸变化不大。随着退火温度升高,晶粒逐渐长大。200℃退火后,晶粒明显较之前有所增加,说明在薄膜退火过程中,原子从外界获取能量而发生体扩散,晶粒间逐渐融合长大。当退火温度达到300℃时,晶粒明显变大,平均1μm的晶粒间紧密相接,薄膜表明更为平整。退火温度进一步升高,薄膜晶粒仍旧继续长大,但出现裸露的衬底,表明原子会进一步扩散。图中350℃退火后,晶粒边界存在小颗粒,400℃退火后晶粒边界无小颗粒存在。退火温度进一步升高,孔洞增大。说明退火

会增大晶粒尺寸,改变薄膜形貌。

121.图7为应用实施例1~4提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的i

‑

v曲线;

122.从图7可知,薄膜在300℃退火后功率转换效率(pce)较高,但也仅有2.37%。不同温度退火后钙钛矿太阳能电池(pscs)具体参数见表1。为进一步优化该条件下cspbbr3的器件,针对300℃退火温度进行了不同退火时间的优化,见图8所示。

123.表1为应用实施例1~4提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的具体参数

[0124][0125][0126]

图8为应用实施例1和应用实施例5~8提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的i

‑

v曲线;

[0127]

从图8可知,在300℃退火不同时间后,器件的voc变化不大,在1.35v左右波动,但是当退火时间为40min时,电压降低到0.93v。与电压变化情况不同,jsc随退火时间延长会先增大后减小,退火30min后器件的jsc最大,值5.82ma/cm2。pscs具体参数见表2。器件的pce随退火时间的增加先升高后降低。在300退火30min后,电池获得5.93%的效率。

[0128]

表2为应用实施例1和应用实施例5~8提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池(as

‑

prepared)的具体参数

[0129][0130]

图9为实施例11~14提供的退火后的cspbbr3薄膜及实施例11中未退火的cspbbr3薄膜(as

‑

prepared)的x射线衍射测试图谱;

[0131]

从图9可知,在不同退火温度的条件下,取向和强度是有所变化的;未退火的原始薄膜在15.18

°

和30.82

°

的峰对应于cspbbr3正交相的(101)和(202)取向。当退火温度为250℃时,薄膜(101)和(202)晶向强度变弱,沿21.58

°

的(121)晶向和38.04

°

的(123)晶向生长。当退火温度进一步增加,沿(121)和(123)晶向生长强度变弱,薄膜又重新沿(101)和(202)晶向择优生长。同时,当退火温度达到350℃时峰强达到最强,温度继续升高,特征峰强度有所下降。并且我们计算了此样品(202)晶向的半全峰宽(fwhm)(0.163),与400℃(0.201)相比,半全峰宽值较小,说明350℃结晶性更优。证明这种实验条件下后退火温度对薄膜结晶性有着重大影响,并且350℃退火温度结晶性是所有样品中最好的。

[0132]

图10为实施例11~14提供的退火后的cspbbr3薄膜及实施例11中未退火的cspbbr3薄膜的紫外可见(uv

‑

vis)透射光谱;

[0133]

从图10可知,所有不同退火温度条件的样品均在~520nm出现一个吸收边。并且可以观察到,随着退火温度的增加,吸收边强度发生变化。具体而言,随着退火温度的升高,吸收峰强度先增强后减弱。当退火温度达到350℃时,吸光强度最高。这说明结晶性的增强以及晶粒的增大提高了光捕获能力。

[0134]

图11为实施例11~14提供的退火后的cspbbr3薄膜及实施例11中未退火的cspbbr3薄膜的光致发光(pl)测试光谱;

[0135]

从图11可知,原始薄膜在515nm处出现pl峰,随着退火温度的增加,峰的强度先是减弱,当温度达到350℃时,530nm处的pl强度显著增强。退火薄膜的峰值强度,表明退火薄膜结晶度提高,晶粒尺寸增大,同时也说明钙钛矿层中缺陷辅助的光生载流子的非辐射复合得到了显著抑制。当温度上升至400℃时,强度又有所下降,这与xrd和测试结果相吻合。

[0136]

图12为实施例11~14提供的退火后的cspbbr3薄膜及实施例11中未退火的cspbbr3薄膜的扫描电子显微镜(sem)照片;

[0137]

从图12可知,这些钙钛矿薄膜均具有致密无针孔的形貌,并且随着退火温度的增加,晶粒尺寸不断变大。当退火温度为350℃时,晶粒尺寸可达微米级别。随着退火温度进一步提高,晶粒尺寸进一步增大。但是,从图中看出,400℃退火形貌较350℃退火形貌晶粒尺

寸进一步增大,我们推测粗糙度可能会进一步增大,这将影响活性层与其他层的接触,导致器件性能下降。无论如何,从图中得出结论退火温度确实会改善薄膜形貌,增大晶粒尺寸。

[0138]

图13为应用实施例9~12提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的i

‑

v曲线;

[0139]

图14为应用实施例11和应用实施例13~17提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的i

‑

v曲线;

[0140]

从图13~14可知,具体的光伏参数见表3和表4。基于未退火的cspbbr3薄膜制备的器件,转换效率仅有0.64%,短路电流为1.61ma/cm2,开路电压为0.92v,填充因子为43.26%。这是由于钙钛矿薄膜中晶粒较小,存在大量晶界,导致载流子大量复合,使器件性能指标降低。在350℃的条件下进行退火,使该器件的性能得到了很大的提高。转换效率上升到了7.81%,开路电压更是提高到了1.43v,填充因子也达到了79.96%,短路电流为6.81ma/cm2。当退火温度继续增加到400℃时,可能由于薄膜粗糙度明显增大,可能导致钙钛矿活性层与碳浆接触不良,导致开路电压和短路电流降低,最终得到7.15%的转换效率。我们同样发现,退火时间只对器件存在微弱影响,所构筑的各个不同退火时间的器件转换效率都在7%以上除了40min退火的样品。

[0141]

表3为应用实施例9~12提供的太阳能电池及采用未退火的cspbbr3薄膜制成的太阳能电池的具体参数

[0142][0143]

表4为应用实施例11和应用实施例13~17提供的退火的cspbbr3薄膜制成的器件的具体参数

[0144][0145]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1