TiAlN/TiSiNiN复合涂层、硬质涂层及其制备方法与应用与流程

tialn/tisinin复合涂层、硬质涂层及其制备方法与应用

技术领域

1.本发明涉及表面防护技术领域,特别是涉及一种tialn/tisinin复合涂层及 其制备方法与应用。

背景技术:

2.随着刀具切削加工技术的发展,人们对刀具的材料和性能提出了更高的要 求:干式、高速、高精度切削已成为刀具切削发展的重要方向,其中,在刀具 表面沉积硬质涂层就是改善刀具切削性能的重要途径。

3.tialn由于具有高硬度、高耐磨性及抗高温氧化等优良的性能,是目前被广 泛使用的三元氮化物硬质涂层之一,尤其在刀具切削领域获得了成功应用,大 大提高了刀具的切削性能及使用寿命。tialn的使用温度一般在750℃~850℃ 左右,然而,如果进行干式高速切削,刀具表面温度可高达900℃甚至1000℃ 以上,因此,为了进一步提高涂层的抗高温氧化性能,人们将si元素添加到tin 或tialn结构中,形成nc

‑

tin/α

‑

si3n4或nc

‑

tialn/α

‑

si3n4,这是一种纳米晶/非 晶复合结构,整个涂层中以tin或tialn纳米晶为主体,非晶si3n4作为界面相 包裹在tin或tialn纳米晶周围,合适尺寸的si3n4相能够阻碍位错的滑动及晶 粒的相对滑移,并有效阻挡氧元素向涂层内部扩散,从而使涂层的硬度、抗高 温氧化性显著提高。然而,这一类纳米晶/非晶复合结构由硬相/硬相组合而成, 涂层在制备过程中产生的应力无法得到释放,因此其断裂韧性较差,无法制备 厚度较大的涂层,而且断裂韧性较差的涂层在刀具的实际使用过程中很容易崩 膜。

技术实现要素:

4.基于此,有必要提供一种tialn/tisinin复合涂层及其制备方法,其在保持 了nc

‑

tin/α

‑

si3n4或nc

‑

tialn/α

‑

si3n4结构高硬度及抗高温氧化性能的同时,具 备优良的断裂韧性,有效扩展了氮化钛系涂层的应用。

5.本发明的一个方面,提供了一种tialn/tisinin复合涂层,其包括在基体上 交替设置的tialn层和tisinin层;

6.所述tialn层中,各元素的质量百分比分别为:ti:15%~25%,al:25% ~35%,n:45%~55%;

7.所述tisinin层中,各元素的质量百分比分别为:ti:30%~40%,si:2% ~15%,ni:1%~10%,n:45%~55%;

8.其中,相邻两层所述tialn层与所述tisinin层的厚度之和为2nm~30nm。

9.本发明通过交替沉积tialn层和tisinin层形成tialn/tisinin复合涂层, 并限定各层中各元素的质量百分比及相邻两层tialn层及tisinin层的厚度, 制得的复合涂层不仅具备tialn涂层的高硬度与高耐磨性,还具备了tisin涂 层的抗高温氧化性;同时,通过引入ni元素形成金属ni相,作为界面相包裹 在纳米晶相的周围,由于金属ni相可以起到吸收塑性形变功和断裂功的作用, 增强了涂层的断裂韧性。因此,该复合涂层兼具了高硬度、

高耐磨性、优异的 抗高温氧化性以及断裂韧性,有效提升了氮化钛系涂层的综合性能,并拓宽了 应用场景。

10.在一些实施方式中,所述tialn层的厚度占相邻两层所述tialn层与所述 tisinin层厚度之和的25%~33%。

11.在一些实施方式中,所述tialn/tisinin复合涂层的总厚度为1.5μm~8 μm。

12.本发明的另一方面,提供了前述tialn/tisinin复合涂层的制备方法,包括 以下步骤:

13.提供基体,在所述基体上气相沉积所述tialn/tisinin复合涂层。

14.本发明的另一方面,还提供了一种硬质涂层,其包括过渡层和前述的 tialn/tisinin复合涂层,所述过渡层为tin过渡层和/或tialn过渡层。

15.在一些实施方式中,所述过渡层的厚度为0.1μm~1.5μm。

16.在一些实施方式中,所述过渡层为tin过渡层和tialn过渡层,其中,所 述tin过渡层的厚度为0.1μm~0.5μm,所述tialn过渡层的厚度为0.2μm~1 μm。

17.本发明的又一方面,提供了一种前述硬质涂层的制备方法,包括以下步骤:

18.提供基体,在所述基体上气相沉积过渡层,然后在所述过渡层上气相沉积 所述tialn/tisinin复合涂层。

19.在一些实施方式中,气相沉积所述tialn/tisinin复合涂层的工艺如下:

20.a).对放置有所述基体的真空腔室抽真空,然后通入氮气,调整所述真空腔 室气压为1.0pa~5.0pa;然后调整承载所述基体的工件转架台的转速为2rpm ~5rpm,使所述基体开始公转;

21.b).同时开启tial合金靶的电弧靶电源和tisini合金靶的高功率脉冲磁控 溅射靶电源,并设置tial合金靶电源的电流为100a~200a,设置tisini靶功 率为1kw~10kw,占空比为1%~15%;

22.c).向所述基体施加

‑

20v~

‑

200v的偏压,以使所述基体上交替沉积tialn 层和tisinin层。

23.本发明同时还提供了一种刀具,其包括前述的tialn/tisinin复合涂层或前 述的硬质涂层。

附图说明

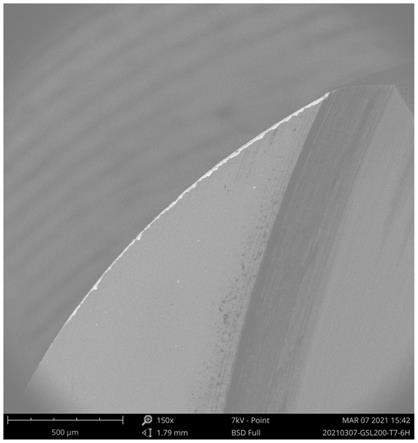

24.图1为实施例1制备的硬质合金铣刀进行铣削45#钢的后铣刀前刀面的形貌 照片;

25.图2为对比例1制备的硬质合金铣刀进行铣削45#钢的后铣刀前刀面的形貌 照片。

具体实施方式

26.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。 附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实 现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本 发明的公开内容的理解更加透彻全面。

27.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对 重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二

”ꢀ

的特征可以明示

或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含 义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描 述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术 领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术 语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的 术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

29.本发明中,以开放式描述的技术特征中,包括所列举特征组成的封闭式技 术方案,也包括包含所列举特征的开放式技术方案。

30.本发明中,涉及到数值区间,如无特别说明,上述数值区间内视为连续, 且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。 进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整 数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除 非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入的任何及 所有的子范围。

31.本发明中涉及的百分比含量,如无特别说明,对于固液混合和固相

‑

固相混 合均指质量百分比,对于液相

‑

液相混合指体积百分比。

32.本发明中涉及的百分比浓度,如无特别说明,均指终浓度。所述终浓度, 指添加成分在添加该成分后的体系中的占比。

33.本发明中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定 温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行 波动。

34.本发明的一个方面,提供了一种tialn/tisinin复合涂层,其包括在基体上 交替设置的tialn层和tisinin层;

35.tialn层中,各元素的质量百分比分别为:ti:15%~25%,al:25%~35%, n:45%~55%;

36.tisinin层中,各元素的质量百分比分别为:ti:30%~40%,si:2%~15%, ni:1%~10%,n:45%~55%;

37.其中,相邻两层tialn层与tisinin层的厚度之和为2nm~30nm。

38.本发明提供的复合涂层主要由立方结构的tialn纳米晶相、tin纳米晶相、 α

‑

si3n4非晶相以及金属ni相构成;其中,α

‑

si3n4非晶相以及金属ni相作为界 面相包裹在纳米晶相周围,形成纳米复合结构。一定含量的α

‑

si3n4非晶相能够 阻碍位错的滑动、晶粒的相对滑移,并有效阻挡氧元素向涂层内部扩散,从而 使涂层的硬度、抗高温氧化性显著提高,当被用于刀具防护时,能适应干式、 高速、高精度切削下对涂层高硬度和高表面温度的要求;同时,引入了一定比 例的ni元素,形成金属ni界面相后包裹在硬质的纳米晶相周围,能够吸收塑 性变形功和断裂功,在尽可能少地损害涂层硬度、耐磨性以及抗高温氧化性能 的前提下,增强了涂层的断裂韧性。因此,通过限定各层中各元素的质量百分 比及相邻两层tialn层及tisinin层的厚度,交替沉积tialn层和tisinin层 形成tialn/tisinin的复合涂层兼具了高硬度、高耐磨性、优异的抗高温氧化性 以及断裂韧性,有效提升了氮化钛系涂层的综合性能,并拓宽了应用场景。

39.优选地,tialn层中,各元素的质量百分比分别为:ti:18%~20%,al: 32%~

35%,n:47%~50%。控制tialn层中各元素的质量百分比,能得到硬 度更高、耐磨性更好的tialn层。

40.优选地,tisinin层中,各元素的质量百分比分别为:ti:35%~40%,si: 5%~15%,ni:3%~8%,n:45%~50%。进一步优选地,tisinin层中,各 元素的质量百分比分别为:ti:38%~40%,si:4%~10%,ni:5%~7%,n: 47%~50%。控制tisinin层中各元素的质量百分比,能在提高tisinin层抗高 温氧化性和断裂韧性的同时,对其硬度和耐磨性尽可能少地造成负面影响。

41.优选地,相邻两层tialn层与tisinin层的厚度之和为2nm~20nm。进一 步优选地,相邻两层tialn层与tisinin层的厚度之和为2nm~10nm。更进一 步优选地,相邻两层tialn层与tisinin层的厚度之和为3nm~5nm。控制相 邻两层tialn层与tisinin层的厚度之和,能使制得的tialn/tisinin复合涂层 各项性能之间得以平衡,从而具备更优秀的综合性能。

42.在一些实施方式中,tialn层的厚度占相邻两层tialn层与tisinin层厚度 之和的25%~33%。优选地,tialn层的厚度占相邻两层tialn层与tisinin层 厚度之和的28%~30%。相邻两层tialn层与tisinin层的厚度之和可以称为 一个调制周期,控制tialn层在一个调制周期内的占比,可以进一步优化和平 衡tialn/tisinin复合涂层的各项性能。

43.在一些实施方式中,tialn/tisinin复合涂层的总厚度为1.5μm~8μm。可 选地,tialn/tisinin复合涂层的总厚度例如可以是2μm~7μm,又如还可以 是2.5μm、3.5μm、4.5μm、5.5μm、6.5μm、7.5μm。

44.本发明的另一方面,提供了前述tialn/tisinin复合涂层的制备方法,包括 以下步骤:

45.提供基体,在基体上气相沉积tialn/tisinin复合涂层。

46.本发明的另一方面,还提供了一种硬质涂层,其包括过渡层和前述的 tialn/tisinin复合涂层,过渡层为tin过渡层和/或tialn过渡层。

47.在一些实施方式中,过渡层的厚度为0.1μm~1.5μm。

48.在一些实施方式中,过渡层为tin过渡层和tialn过渡层,其中,tin过 渡层的厚度为0.1μm~0.5μm,tialn过渡层的厚度为0.2μm~1μm。优选地, tin过渡层的厚度为0.1μm~0.3μm,tialn过渡层的厚度为0.2μm~0.5μm。 沉积过渡层能促进基体与tialn/tisinin复合涂层之间的结合。

49.在一些实施方式中,沉积tin过渡层的时间为5min~20min。

50.在一些实施方式中,沉积tialn过渡层的时间为10min~40min。

51.在一些实施方式中,对基体表面沉积过渡层或tialn/tisinin复合涂层之 前,先对基体进行清洗,清洗包括有机溶剂清洗和离子源清洗中的至少一种。 有机溶剂清洗可以去除基体表面吸附的油渍、尘埃等污渍;离子源清洗能够一 致且可靠地去除基体表面的污染物,活化基体表面,使其更易于结合所沉积的 膜层。

52.在一些实施方式中,有机溶剂为乙醇、异丙醇等醇类溶剂或丙酮。

53.优选地,有机溶剂清洗方式为超声清洗。

54.进一步优选地,超声清洗后采用干燥气流吹干基体。

55.当进行离子源清洗时:

56.在一些实施方式中,将基体置于真空腔室中,并使得真空腔室的压强低于 4

×

10

‑3pa,优选地,压强为1.0

×

10

‑2pa~1.0

×

10

‑3pa,然后开启离子源进行清洗。

57.在一些实施方式中,在采用离子源进行清洗的过程中,向真空腔室中通入 保护性气体,在通入保护性气体的同时对真空腔室抽真空,保持真空腔室中的 气压为0.1pa~1pa。优选地,真空腔室中的气压为0.8pa~1pa。

58.在一些实施方式中,保护性气体为氩气、氦气及氖气中的至少一种。

59.在一些实施方式中,离子源清洗时间为20min~60min。

60.在一些实施方式中,向真空腔室中通入保护性气体之前,先对真空腔室进 行加热,加热至300℃~550℃。

61.在一些实施方式中,在清洗基体的过程中,向基体施加

‑

100v~

‑

300v的偏 压。

62.本发明的又一方面,提供了一种前述硬质涂层的制备方法,包括以下步骤:

63.提供基体,在基体上气相沉积过渡层,然后在过渡层上气相沉积 tialn/tisinin复合涂层。

64.在一些实施方式中,气相沉积tialn/tisinin复合涂层的工艺具体如下:

65.a).对放置有基体的真空腔室抽真空,然后通入氮气,调整真空腔室气压为 1.0pa~5.0pa;然后调整承载基体的工件转架台的转速为2rpm~5rpm,使 基体开始公转;

66.优选地,承载基体的工件转架台的转速为4rpm~5rpm;

67.b).同时开启tial合金靶的电弧靶电源和tisini合金靶的高功率脉冲磁控 溅射靶电源,并设置tial合金靶电源的电流为100a~200a,设置tisini靶功 率为1kw~10kw,占空比为1%~15%;

68.优选地,设置tial合金靶电源的电流为150a ~200a;

69.优选地,设置tisini靶功率为5kw~10kw,占空比为3%~10%;

70.c).向基体施加

‑

20v~

‑

200v的偏压,以使基体上交替沉积tialn层和 tisinin层。

71.优选地,向基体施加

‑

100v~

‑

200v的偏压;

72.步骤a)中,赋予基体以一定的速度使其围绕某一中心转动,并将步骤b)中 的tial合金靶和tisini合金靶根据需要排列,则可以周期性地控制基体与两种 合金靶之间的距离,从而得以在基体上交替沉积tialn层和tisinin层。公转 的转速对所形成的tialn层和tisinin层的致密度以及单层的厚度有着重要的 影响,在预设转速范围内,并控制气压、合金靶的电流或功率、占空比、以及 基体的偏压在合适的范围内,能制得单层厚度较薄、层与层之间结合度更高、 同时致密度较高的高性能复合涂层。

73.在一些实施方式中,气相沉积的时间为1h~8h,优选地,气相沉积的时间 为1h~3h。

74.在一些实施方式中,基体的材质为金属、金属氧化物、合金或硅片中的一 种或多种。

75.在一个具体示例中,前述硬质涂层的制备方法包括以下步骤:

76.a).将经过抛光处理的基体放入超声清洗机,依次用丙酮、酒精超声清洗, 然后用热风吹干,装入镀膜设备真空腔室内;

77.b).对镀膜设备真空腔室抽真空,使真空腔室内压强为1.0

×

10

‑2pa~1.0

×

10

‑

3 pa;打开真空室内加热器将真空室内温度升高至300℃~550℃,然后通入氩气, 调整真空

腔室内压强为0.1pa~1.0pa,打开工件转架台偏压电源并设置为

‑

100 v~

‑

300v,然后开启电弧增强辉光放电电源,对基体表面进行氩离子刻蚀清洗, 清洗时间为20min~60min;

78.c).将基体偏压调至

‑

30v~

‑

200v,通入氮气并控制气压为1.0pa~5.0pa, 开启纯ti靶弧源,沉积tin层,沉积时间为5min~20min,沉积厚度为0.1μm ~0.5μm;然后关闭纯ti靶弧源,开启tial合金靶弧源,沉积tialn层,沉积 时间为10min~40min,沉积厚度为0.2μm~1μm;得到tin/tialn过渡层;

79.d).继续通入氮气并控制真空腔室气压为1.0pa~5.0pa,调整承载基体的工 件转架台的转速为2rpm~5rpm,使基体开始公转;同时开启tial合金靶的 电弧靶电源和tisini合金靶的高功率脉冲磁控溅射靶电源,并设置tial合金靶 电源的电流为100a~200a,设置tisini靶功率为1kw~10kw,占空比为1% ~15%;然后向基体施加

‑

20v~

‑

200v的偏压,通过控制tial合金靶和tisini 合金靶的数量及位置,以使基体上交替沉积调制周期为2nm~30nm的tialn 层和tisinin层,并控制tialn层的厚度在一个调制周期内的占比为25%~33%; 通过控制合金靶中各元素的百分比和氮气的流量以使tialn层中各元素的质量 百分比分别为:ti:15%~25%,al:25%~35%,n:45%~55%;tisinin层 中各元素的质量百分比分别为:ti:30%~40%,si:2%~15%,ni:1%~10%, n:45%~55%;此步骤中沉积总耗时为1h~8h;

80.e).沉积结束后,待真空腔室温度下降至100℃以下,然后打开真空腔室取 出沉积有厚度为1.5μm~8μm的tialn/tisinin复合涂层的的基体。

81.本发明同时还提供了一种刀具,其包括前述的tialn/tisinin复合涂层或前 述的硬质涂层。

82.以下结合具体实施例和对比例对本发明做进一步详细的说明。可理解,以 下实施例所用的仪器和原料较为具体,在其他具体实施例中,可不限于此,例 如可不限于用电弧增强辉光放电电源进行离子源清洗。

83.实施例1

84.a).将经过抛光处理的铣刀放入超声清洗机,依次用丙酮、酒精超声清洗, 然后用热风吹干,装入镀膜设备真空腔室内;

85.b).对镀膜设备真空腔室抽真空,使真空腔室内压强为3.0

×

10

‑3pa;打开真 空室内加热器将真空室内温度升高至450℃,然后通入氩气,调整真空腔室内压 强为0.8pa,打开工件转架台偏压电源并设置为

‑

210v,然后开启电弧增强辉光 放电电源,对铣刀表面进行氩离子刻蚀清洗,清洗时间为40min;

86.c).将铣刀偏压调至

‑

100v,通入氮气并控制气压为2.8pa,开启纯ti靶弧 源,沉积tin层,沉积时间为20min,沉积厚度为0.3μm;然后关闭纯ti靶弧 源,开启tial合金靶弧源,沉积tialn层,沉积时间为25min,沉积厚度为0.5 μm;得到tin/tialn过渡层;

87.d).继续通入氮气并控制真空腔室气压为3.5pa,调整承载铣刀的工件转架 台的转速为5rpm,使铣刀开始公转;同时开启tial合金靶的电弧靶电源和 tisini合金靶的高功率脉冲磁控溅射靶电源,并设置tial合金靶电源的电流为 180a,设置tisini靶功率为9kw,占空比为5%;然后向铣刀施加

‑

120v的偏 压,通过控制tial合金靶和tisini合金靶的数量及位置,以使铣刀上交替沉积 调制周期为3nm的tialn层和tisinin层,并控制tialn层的厚度在一个调制 周期内的占比为30%;通过控制合金靶中各元素的百分比和氮气的流量以

使 tialn层中各元素的质量百分比分别为:ti:18%,al:32%,n:50%;tisinin 层中各元素的质量百分比分别为:ti:40%,si:8%,ni:5%,n:47%;此步 骤中沉积总耗时为2.5h;

88.e).沉积结束后,待真空腔室温度下降至100℃以下,然后打开真空腔室取 出沉积有厚度为3μm的tialn/tisinin复合涂层的的铣刀。

89.实施例2

90.实施例2与实施例1基本一致,区别在于,步骤d)中,tisinin层中各元素 的质量百分比分别为:ti:35%,si:12%,ni:3%,n:50%。

91.实施例3

92.实施例3与实施例1基本一致,区别在于,步骤d)中,tialn层中各元素的 质量百分比分别为:ti:15%,al:30%,n:55%。

93.实施例4

94.实施例4与实施例1基本一致,区别在于,步骤d)中,tialn层的厚度在一 个调制周期内的占比为25%。

95.实施例5

96.实施例5与实施例1基本一致,区别在于,步骤d)中,调制周期为2nm。

97.实施例6

98.实施例6与实施例1基本一致,区别在于,步骤d)中,调制周期为20nm。

99.实施例7

100.实施例7与实施例1基本一致,区别在于,步骤d)中,承载基体的工件转 架台的转速为3rpm。

101.实施例8

102.实施例8与实施例1基本一致,区别在于,步骤d)中,tisini靶功率为3kw, 占空比为1%。

103.实施例9

104.a).将经过抛光处理的铣刀放入超声清洗机,依次用丙酮、酒精超声清洗, 然后用热风吹干,装入镀膜设备真空腔室内;

105.b).对镀膜设备真空腔室抽真空,使真空腔室内压强为9.0

×

10

‑3pa;打开真 空室内加热器将真空室内温度升高至550℃,然后通入氩气,调整真空腔室内压 强为0.5pa,打开工件转架台偏压电源并设置为

‑

250v,然后开启电弧增强辉光 放电电源,对铣刀表面进行氩离子刻蚀清洗,清洗时间为60min;

106.c).将铣刀偏压调至

‑

160v,通入氮气并控制气压为2.0pa,开启纯ti靶弧 源,沉积tin层,沉积时间为15min,沉积厚度为0.2μm;然后关闭纯ti靶弧 源,开启tial合金靶弧源,沉积tialn层,沉积时间为20min,沉积厚度为0.3 μm;得到tin/tialn过渡层;

107.d).继续通入氮气并控制真空腔室气压为4pa,调整承载铣刀的工件转架台 的转速为4rpm,使铣刀开始公转;同时开启tial合金靶的电弧靶电源和tisini 合金靶的高功率脉冲磁控溅射靶电源,并设置tial合金靶电源的电流为200a, 设置tisini靶功率为6kw,占空比为15%;然后向铣刀施加

‑

50v的偏压,通 过控制tial合金靶和tisini合金靶的数量及位置,以使铣刀上交替沉积调制周 期为30nm的tialn层和tisinin层,并控制tialn层的厚度在一个调制周期 内的占比为33%;通过控制合金靶中各元素的百分比和氮气的流量以

使tialn 层中各元素的质量百分比分别为:ti:25%,al:25%,n:50%;tisinin层中 各元素的质量百分比分别为:ti:30%,si:5%,ni:10%,n:55%;此步骤 中沉积总耗时为7h;

108.e).沉积结束后,待真空腔室温度下降至100℃以下,然后打开真空腔室取 出沉积有厚度为7.5μm的tialn/tisinin复合涂层的的铣刀。

109.对比例1

110.对比例1与实施例1基本一致,区别在于,步骤d)中采用的是tisi靶,沉 积得到的tisin层中各元素的质量百分比分别为:ti:40%,si:13%,n:47%。

111.对比例2

112.对比例2与实施例1基本一致,区别在于,步骤d)中采用的是tisicu靶, 沉积得到的tisimn层中各元素的质量百分比分别为:ti:40%,si:8%,cu: 5%,n:47%。

113.对比例3

114.对比例3与实施例1基本一致,区别在于,步骤d)中,tisinin层中各元素 的质量百分比分别为:ti:35%,si:8%,ni:12%,n:45%。

115.对比例4

116.对比例4与实施例1基本一致,区别在于,步骤d)中,调制周期为35nm, 最终得到的tialn/tisinin复合涂层厚度为3.01μm。

117.对比例5

118.对比例5与实施例1基本一致,区别在于,步骤d)中,tialn层的厚度在一 个调制周期内的占比为20%。

119.对比例6

120.对比例6与实施例1基本一致,区别在于,步骤d)中,tialn层的厚度在一 个调制周期内的占比为35%。

121.对比例7

122.对比例7与实施例1基本一致,区别在于,步骤d)中,承载基体的工件转 架台的转速为1rpm。

123.对比例8

124.对比例8与实施例1基本一致,区别在于,步骤d)中,仅采用tisini合金 靶,仅沉积tisinin涂层。

125.性能测试:

126.采用g200纳米压痕仪(anton paar)对本技术各实施例和对比例中制得的 tialn/tisinin复合涂层进行硬度以及弹性模量测试,所得结果如下表:

127.表1

[0128] 硬度/gpa弹性模量/gpa实施例152.32528.86实施例255.65569.36实施例351.25520.89实施例454.68549.35实施例553.15520.03实施例648.92502.56

实施例754.32540.09实施例851.32540.88实施例949.62529.36对比例157.25612.22对比例242.32541.33对比例339.23509.35对比例433.40457.36对比例546.36500.68对比例648.36498.72对比例745.06522.45对比例840.01443.56

[0129]

从表1可知,本发明通过调整各层元素占比及调制周期,并采取合适的工 艺进行交替沉积,使得层与层之间结合度好,各实施例制得的复合涂层具有高 硬度,维持在48.32gpa以上,最高可达55.65gpa。对于优选方案的实施例1, 当具备高达52.32gpa的硬度时,弹性模量仅528.86gpa,具有较好的断裂韧性; 实施例2的tisinin层中各元素的质量百分比较优选范围的实施例1有所变化, 硬度有所提升,但弹性模量也出现较明显的升高,断裂韧性下降较明显;实施 例3中tialn层中各元素质量百分比较优选范围的实施例1有所变化,弹性模 量下降至520.89gpa,但硬度明显下降至51.25gpa;实施例4中,tialn层在 一个调制周期内的占比较实施例1有所下降,硬度虽然升高至54.68gpa,但弹 性模量也相应升高,断裂韧性稍差;实施例5中,调制周期下降,断裂韧性有 所提升,但硬度有所下降;实施例6中,调制周期为20nm,硬度有所降低,弹 性模量有一定提升;实施例7中,转速没有位于优选范围,导致制得的涂层致 密度不如实施例1,硬度和断裂韧性均有微弱下降;实施例8中,tisini靶功率 和占空比不如实施例1的设置合理,因此也导致硬度和断裂韧性的下降;总的 来说,各项参数均位于优选范围时,能够较好地平衡硬度和断裂韧性,在尽可 能提高硬度的同时,使弹性模量不至于过大,各项参数均位于本发明的预设范 围内时,虽然性能会有所差异,但总的来说都能满足实际生产需求。

[0130]

相较于实施例1,对比例1中没有引入镍元素,虽然硬度有一定程度上的提 升,但弹性模量大幅上升至612.22gpa,断裂韧性差,在实际使用过程中涂层 容易崩裂;对比例2中,采用铜取代镍,硬度和断裂韧性均不理想;对比例3 中,tisinin层中各元素的质量百分比设置不合理,导致硬度大幅下降,不能满 足高硬度需求;对比例4中,调制周期过大,复合多层的多层效应减弱,硬度 下降明显;对比例5中,tialn层在一个调制周期内的占比过低,对多层效应也 有影响,因此硬度也有较明显的下降;对比例6中,tialn层在一个调制周期内 的占比稍高,tisinin含量降低,硬度略有降低;对比例7中转速过低,涂层致 密性和结合度不好,硬度明显下降;对比例8中,仅沉积tisinin层,由于整个 涂层中ni的含量有所上升,因此弹性模量大幅下降,断裂韧性提升明显,尽管 tisinin层本身硬度较tialn层更高,但由于没有多层效应的加持,因此对比例8中的tisinin层较实施例1中的复合涂层而言,硬度大幅下降至40.01gpa, 不能满足高硬度应用场景的需求。

[0131]

(2)将本技术实施例1和对比例1中制得的沉积有tialn/tisinin复合涂 层的铣刀在工业铣床上进行铣削加工,铣削条件如下:加工45#钢,转速为7500 rpm,进给速度为

1000mm/min,加工时间为6小时,冷却方式为油冷。加工 完成后观察铣刀前刀面的形貌并记录。图1为实施例1中的铣刀进行加工后的 形貌照片,可以看出前刀面整体呈现相对均匀的磨损状态,刃口位置涂层已被 磨损,显露出铣刀刃口;图2为对比例1中的铣刀进行加工后的形貌照片,可 以看出前刀面崩刃,刃口位置涂层已明显露出铣刀刃口。可见,与tialn/tisin 涂层铣刀相比,tialn/tisinin涂层铣刀明显改善了铣刀涂层的断裂韧性,表现 出更好的铣削性能。

[0132]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对 上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技 术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0133]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细, 但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的 普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改 进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权 利要求为准,说明书及附图可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1