一种基于激光熔化沉积的室温塑性优异的高铌钛铝合金制备方法

1.本发明涉及高温合金技术领域,特别是涉及一种基于激光熔化沉积的室温塑性优异的高铌钛铝合金制备方法。

背景技术:

2.具有优异的高温性能的轻质钛铝合金被认为是未来航空领域重要的高温结构材料。然而金属间化合物的本征脆性导致钛铝合金的室温塑性较低,在加工过程中极易发生开裂,严重阻碍了其应用发展。高铌钛铝合金中,铌元素的大量添加在提高合金高温强度的同时也加重了合金的室温脆性,此外,有序b2相的存在不仅进一步降低合金的塑性且进一步加重了合金的开裂问题。高铌钛铝合金存在的塑性差、易开裂问题,严重影响了其在更大规模的工业化中的应用。

3.近年来,为了改善钛铝基合金的室温塑性,国内外研究者开展了大量的研究工作。目前,细化晶粒被认为是唯一能同时提高钛铝合金强度、改善塑性的有效手段。有研究表明:当合金的晶粒尺寸为50nm时,其室温塑性达到50%,远远超过常规晶粒尺寸的塑性,且在常温下具有超塑性;在铸造钛铝合金中细化粗大的铸态组织,可显著提高铸态高铌钛铝合金的力学性能。因此,通过细化晶粒获得细小、均匀的片层组织以及改善高铌钛铝合金的室温塑性具有十分重要的意义。

4.此外,在增材制造过程中,打印用粉体材料是影响打印成品质量的关键因素,决定着增材制造技术的成形能力边界。纳米粒子特殊的表面结构,使纳米粒子间存在纳米作用能,导致纳米粒子彼此团聚。高能球磨法长时间混合粉末极大降低了合金粉末颗粒的球形度,造成粉体流动性大幅度下降,严重影响增材制造的成形质量,此外高能球磨法难以解决纳米增强颗粒易彼此团聚的问题,造成增材制造的成形件中纳米增强颗粒的团聚和偏聚。因此如何保持合金粉末颗粒的球形度,也是本领域亟待解决的重要问题。

技术实现要素:

5.本发明的目的是提供一种基于激光熔化沉积的室温塑性优异的高铌钛铝合金制备方法,以解决上述现有技术存在的技术问题。

6.为实现上述目的,本发明提供了如下方案:

7.一种基于激光熔化沉积的室温塑性优异的高铌钛铝合金的制备方法,其以硼粉为增强颗粒,所述硼粉的添加量为0.05wt%~0.13wt%。

8.进一步地,上述基于激光熔化沉积的室温塑性优异的高铌钛铝合金的制备方法,包括以下步骤:

9.(1)将硼粉加入到有机溶剂中形成分散液,经超声破碎分散处理,形成颗粒悬浮液;

10.(2)将球形高铌钛铝合金粉末加入到步骤(1)获得的颗粒悬浮液中并均匀混合,得

到均匀混合的悬浮液;

11.(3)将步骤(2)获得的均匀混合的悬浮液机械搅拌1~2h,然后进行干燥、过筛处理,得到颗粒增强型高铌钛铝合金粉末;

12.(4)将用于实现激光熔化沉积的装置的基板进行预热,然后使用激光熔化沉积技术将步骤(3)得到的颗粒增强型高铌钛铝合金粉末进行加工成型,即得所述基于激光熔化沉积的室温塑性优异的高铌钛铝合金。

13.进一步地,在步骤(2)中,所述球形高铌钛铝合金粉末的氧含量在700ppm以下,粒径为53~150μm。球形高铌钛铝合金粉末中如果氧含量过高,会影响成形,最终导致成形件中存在大量的气孔等缺陷,且氧含量过高也会严重的降低合金的塑性。

14.进一步地,在步骤(1)中,所述硼粉的粉末粒径为90~120nm。

15.进一步地,在步骤(1)中,所述有机溶剂为无水乙醇,所述有机溶剂的添加量为所述球形高铌钛铝合金粉末重量的10%~20%。

16.进一步地,在步骤(1)中,所述超声破碎分散的频率为20~25khz,时间为15~60min。

17.进一步地,在步骤(2)中,所述的均匀混合的方法为超声结合机械搅拌分散,其中,超声频率为20~25khz,搅拌转速为50~100r/min,时间为15~45min。

18.进一步地,其特征在于,在步骤(3)中,所述干燥过程在真空干燥箱中进行,干燥温度为60~80℃,干燥时间为12~24h。

19.进一步地,在步骤(4)中,所述预热的加热装置采用电磁感应线圈,所述电磁感应线圈设置在基板的托板上,预热温度为900~1000℃。

20.进一步地,在步骤(4)中,所述加工成型具体包括:根据预设成型零件cad模型分层切片信息的加工路径,激光将喷嘴同步送给的粉末进行逐层熔化、快速凝固、逐层沉积,最终获得预设成型零件。

21.本发明选用单质硼作为晶粒细化剂,能够析出细小的硼化物钉扎晶界,抑制晶粒的长大,起细晶强化作用;析出的硼化物阻碍位错运动起到沉淀强化作用;同时添加硼还具有改善β相以及al元素偏析以及使柱状晶转变为等轴晶等作用。此外,细化的晶粒还可以抑制裂纹的快速扩展,提高合金的综合力学性能。

22.本发明的激光熔化沉积技术采用同轴送粉的方式,其扫描速度低,冷却速度小,有助于抑制残余应力以及钛铝合金凝固时脆性α2相的产生。而且,激光熔化沉积过程中可以自由调整激光聚焦点的高度,将激光束散焦于沉积层上方,在足够高的激光功率下使粉末在进入熔池之前被充分预热,达到消除裂纹的目的。

23.本发明硼粉与球形高铌钛铝合金粉末的均匀混合方法为超声结合机械搅拌分散。超声波依靠液体的超声空化作用,在液体中具有很好的分散作用。超声振动传递到液体中时,会在液体中激发强烈的空化效应,从而在液体中产生大量的空化气泡,随着空化气泡的产生和爆破,液体中产生微射流,击碎液体中的大型固体颗粒,同时由于超声波的振动和分散作用,使得固液更加充分的混合。

24.本发明公开了以下技术效果:

25.(1)本发明引入单质硼作为晶粒细化剂,起到细晶强化作用,当硼的添加量为合金重量的0.13wt%时细化效果最显著;析出的硼化物阻碍位错运动起到沉淀强化作用;同时

还有效改善β相以及al元素偏析以及使柱状晶转变为等轴晶等作用。此外,细化的晶粒可以抑制裂纹的快速扩展,提高合金的综合力学性能。

26.(2)本发明采用超声

‑

搅拌的方法制备颗粒增强型高铌钛铝合金粉末,此方法原料选取广泛,制备方法简单易操作,制备成本低,在保证高铌钛铝合金良好的球形形状不受破坏的基础上,通过超声作用使得硼粉得到良好的分散以及使其均匀分散的吸附在高铌钛铝合金球形粉末上。该方法制备获得的颗粒增强型高铌钛铝合金粉末球形度高、流动性好,符合激光熔化沉积技术的要求。

27.(3)本发明采用激光熔化沉积技术制备成形高铌钛铝合金,选用与沉积层同成分的合金作为基板,降低基板与沉积层之间的热膨胀系数;在沉积前利用电磁感应加热的方式预热基板,沉积过程中利用温度控制装置使基板温度不低于900℃,沉积结束后利用温度控制装置和冷却装置控制冷却速率,降低基板与沉积层之间的温度梯度。

附图说明

28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

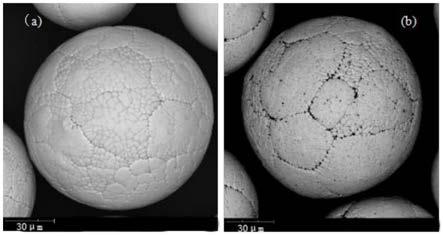

29.图1为合金粉末的sem图,其中a为所有实施例所用高铌钛铝合金粉末原料的sem图,b为实施例3步骤(3)所制备的颗粒增强型高铌钛铝合金粉末的sem图。

具体实施方式

30.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

31.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

32.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

33.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见得的。本发明说明书和实施例仅是示例性的。

34.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

35.实施例1

36.本实施例所用原料:

37.球形高铌钛铝合金粉末:用量200g,粒径为53~150μm,氧含量在700ppm以下,在合金粉末中铌的占比为17.41wt%,钛的占比为53.13wt%,铝的占比为29.46wt%;所用原料球形高铌钛铝合金粉末的sem图见图1(a)。

38.硼粉:用量0.1g,粒径为90~110nm;

39.无水乙醇:用量20g。

40.具体步骤如下:

41.(1)将0.1g硼粉加入到20g无水乙醇中形成分散液,在超声频率为20khz条件下,经超声破碎分散处理15min后,形成增强颗粒悬浮液。

42.(2)将200g球形高铌钛铝合金粉末加入到步骤(1)获得的增强颗粒悬浮液中,并采用超声结合机械搅拌分散的方法搅拌15min,均匀混合,得到均匀混合的悬浮液。其中,超声结合机械搅拌分散的超声频率为20khz,机械搅拌的搅拌转速为50r/min。

43.(3)将步骤(2)获得的均匀混合的悬浮液,在搅拌功率为60w,搅拌转速为100r/min条件下搅拌2h,至有机溶剂基本挥发,然后在真空干燥箱中,60℃条件下干燥时间为24h,过筛处理,得到颗粒增强型高铌钛铝合金粉末;

44.(4)用电磁感应加热装置将基板预热到900℃,之后维持基板温度不低于900℃,根据预设成型零件cad模型分层切片信息的加工路径,激光将喷嘴同步送给的粉末进行逐层熔化、快速凝固、逐层沉积,最终获得预设成型零件,即基于激光熔化沉积的室温塑性优异的高铌钛铝合金。

45.实施例2

46.本实施例所用原料:

47.球形高铌钛铝合金粉末:用量200g,粒径为53~150μm,氧含量在700ppm以下,在合金粉末中铌的占比为17.41wt%,钛的占比为53.13wt%,铝的占比为29.46wt%;所用原料球形高铌钛铝合金粉末的sem图见图1(a)。

48.硼粉:用量0.15g,粒径为90~110nm;

49.无水乙醇:用量30g。

50.具体步骤如下:

51.(1)将0.15g硼粉加入到30g无水乙醇中形成分散液,在超声频率为23khz条件下,经超声破碎分散处理30min后,形成增强颗粒悬浮液。

52.(2)将球形高铌钛铝合金粉末加入到步骤(1)获得的增强颗粒悬浮液中,并采用超声结合机械搅拌分散的方法搅拌30min,均匀混合,得到均匀混合的悬浮液。其中,超声结合机械搅拌分散的超声频率为23khz,机械搅拌的搅拌转速为80r/min。

53.(3)将步骤(2)获得的均匀混合的悬浮液,在搅拌功率为100w,搅拌转速为200r/min条件下搅拌1.5h,至有机溶剂基本挥发,然后在真空干燥箱中,70℃条件下干燥时间为20h,过筛处理,得到颗粒增强型高铌钛铝合金粉末;

54.(4)用设置在基板的托板上的电磁感应线圈将基板预热到950℃,之后维持基板温度不低于900℃,根据预设成型零件cad模型分层切片信息的加工路径,激光将喷嘴同步送给的粉末进行逐层熔化、快速凝固、逐层沉积,最终获得预设成型零件,即基于激光熔化沉积的室温塑性优异的高铌钛铝合金。

55.实施例3

56.本实施例所用原料:

57.球形高铌钛铝合金粉末:用量200g,粒径为53~150μm,氧含量在700ppm以下,在合金粉末中铌的占比为17.41wt%,钛的占比为53.13wt%,铝的占比为29.46wt%;;所用原料球形高铌钛铝合金粉末的sem图见图1(a)。

58.硼粉:用量0.26g,粒径为100~120nm;

59.无水乙醇:用量40g。

60.具体步骤如下:

61.(1)将0.26g硼粉加入到40g无水乙醇中形成分散液,在超声频率为25khz条件下,经超声破碎分散处理60min后,形成增强颗粒悬浮液。

62.(2)将球形高铌钛铝合金粉末加入到步骤(1)获得的增强颗粒悬浮液中,并采用超声结合机械搅拌分散的方法搅45min,均匀混合,得到均匀混合的悬浮液。其中,超声结合机械搅拌分散的超声频率为25khz,机械搅拌的搅拌转速为100r/min。

63.(3)将步骤(2)获得的均匀混合的悬浮液,在搅拌功率为120w,搅拌转速为300r/min条件下搅拌1h,至有机溶剂基本挥发,然后在真空干燥箱中,80℃条件下干燥时间为12h,过筛处理,得到颗粒增强型高铌钛铝合金粉末;

64.(4)用电磁感应加热装置将基板预热到1000℃,之后维持基板温度不低于900℃,根据预设成型零件cad模型分层切片信息的加工路径,激光将喷嘴同步送给的粉末进行逐层熔化、快速凝固、逐层沉积,最终获得预设成型零件,即基于激光熔化沉积的室温塑性优异的高铌钛铝合金。

65.本实施例制备的高铌钛铝合金的sem图见图1(b),从图中可以看出:在高铌钛铝合金良好的球形形状基本不受破坏的基础上,硼粉得以均匀分散的吸附在高铌钛铝合金球形粉末上。说明本实施例方法制备获得的颗粒增强型高铌钛铝合金粉末球形度高、流动性好。

66.对比例1

67.同实施例1,区别仅在于,未加入硼元素。

68.对比例2

69.同对比例1,区别仅在于,制备方法为真空熔炼。

70.对比例3

71.同实施例3,区别仅在于,未对基板进行预热。

72.实施例1

‑

3和对比例1

‑

3制备的高铌钛铝合金的成型性、片层晶粒内片层间距、抗拉强度和延伸率数据对比见下表1,其中晶粒尺寸的检测标准为e 112

‑

96,抗拉强度和延伸率的检测标准为gbt 228

‑

2002。

73.表1

74.实施例成型性片层间距,μm抗拉强度,mpa延伸率,%实施例1未开裂0.37~0.495560.34实施例2未开裂0.24~0.356190.39实施例3未开裂0.11~0.227490.50对比例1未开裂0.52~1.114450.25对比例2未开裂30~402730.14

对比例3宏观开裂

‑‑‑

75.从表1可以看出:

76.(1)通过电磁感应加热的方式预热基板,降低基板与沉积层之间的温度梯度,可以很好地抑制激光熔化沉积过程中裂纹的形成,制备出无裂纹的、致密度高的且组织成分均匀的高铌钛铝合金试样;

77.(2)相较于真空熔炼成形技术,激光熔化沉积技术成形的高铌钛铝合金组织更为细小,合金的抗拉强度以及室温塑性更高;引入单质硼后片层间距减小,片层晶粒细化,合金的室温塑性和抗拉强度提高;当硼元素的添加量达到0.13wt%时合金表现出最佳的综合力学性能。

78.以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1