1.本发明涉及粉末冶金技术领域,具体为一种制备粉末冶金材料的工艺。

背景技术:2.粉末冶金是制取金属粉末或用金属粉末、或金属粉末与非金属粉末的混合物作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备,由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用,目前粉末冶金工艺主要包括如下的步骤:制备粉末、成型、烧结以及后处理。

3.现有的工艺所制备出的粉末冶金材料大都质量较差,且制备时间较长,为此,我们提出一种制备粉末冶金材料的工艺。

技术实现要素:4.鉴于上述和/或现有一种制备粉末冶金材料的工艺中存在的问题,提出了本发明。

5.因此,本发明的目的是提供一种制备粉末冶金材料的工艺,通过熔炼结构对不同材料进行分开熔化,以及通过制粒结构制备出颗粒和通过淬火结构与回火结构对颗粒进行淬火和回火处理,并再通过对处理后颗粒进行轧制,能够解决上述提出现有的工艺所制备出的粉末冶金材料大都质量较差,且制备时间较长的问题。

6.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

7.一种制备粉末冶金材料的工艺,其包括具体步骤如下:

8.s1,通过大伺服电机使转轴进行旋转,当转轴旋转时,就会带动圆板和搅拌器进行旋转,从而使旋转的圆板将熔炼箱体移至进料孔下方,从而达到将多组材料对应的放入到坩埚中;

9.s2,当将材料放入到熔炼箱体中时,通过感应线圈一和磁轭一对坩埚中的材料进行熔化,直至坩埚中的材料变为液体,从而达到对不同材料进行分开熔化,当材料变为液体后,通过小伺服电机使转轴上的旋转板进行旋转,从而达到使旋转板上的熔炼箱体在旋转槽中进行旋转;

10.s3,当熔炼箱体旋转时,坩埚中的液体材料就会被倒入到搅拌箱中,当液体材料流入到搅拌箱中时,就会被旋转的搅拌器进行搅拌混合,从而得到合金液,然后合金液就会通过排料孔进入到流入到淬火结构中;

11.s4,当合金液流入到淬火结构时,合金液就会流入到型槽中,当顶部的型槽装满时,剩余的合金液则会通过通孔一流入到下方的型槽中,以此类推,直至使合金液全部流入到型槽中;

12.s5,当合金液全部流入到型槽中时,通过回火结构对合金液进行冷却,从而使合金液凝固成固体,并得到半圆形的颗粒;

13.s6,当合金液凝固成固体时,通过感应线圈二和磁轭二对坩埚二中的温度进行提高,从而达到对合金颗粒进行淬火处理;

14.s7,当对合金颗粒进行淬火后,再通过连接管使冷空气通过空心管上的通孔二流入到坩埚二中,从而达到对合金颗粒进行回火;

15.s8,通过支撑结构将淬火结构从筒体中取出,并通过工具将合金颗粒取出;

16.s9,将得到的合金颗粒放入到轧制机中进行轧制,从而得到合金片;

17.s10,对合金片进行剪裁,并放入到球磨中进行球磨,从而得到合金粉;

18.s11,对合金粉进行烧结,从而得到粉末冶金材料。

19.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述s9中,合金颗粒的轧制次数为2次,且步骤如下:

20.第一次:粗轧,直至得到3mm的合金片,其中入口单位张力为3.2kg/mm2,出口单位张力为6.2kg/mm2,轧制力为31t,轧制速度为272m/min,弯辊力为5.5t,倾斜力为0.4t;

21.第二次:精轧,直至得到1mm的合金片,其中入口单位张力为6.0kg/mm2,出口单位张力为8.0kg/mm2,轧制力为32t,轧制速度为380m/min,弯辊力为6.8t,倾斜力为0.5t;

22.其中,轧制用轧制油运动粘度为5.6mm/s2,以及轧制油按温度分为冷油和热油,冷油温度控制在20℃,热油温度控制在70℃,喷射压力为5bar。

23.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:还包括筒体,所述筒体的顶端内壁设有进料孔,所述筒体上设有驱动结构;和

24.连接在驱动结构上的熔炼结构;和

25.连接在驱动结构底端的混合结构,且混合结构安装在筒体的中端内壁上,所述混合结构位于熔炼结构的下方;和

26.连接在筒体底端内壁上的支撑结构,所述支撑结构上均匀滑动连接有淬火结构,且淬火结构的底端内壁均匀设有制粒结构,及淬火结构上安装有回火结构。

27.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述驱动结构包括安装在筒体顶部的大箱体,所述大箱体内壁安装大伺服电机,所述大伺服电机的输出轴通过轴承转动连接转轴,所述转轴顶端通过轴承转动连接在筒体的顶端内壁上。

28.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述熔炼结构包括固定安装在转轴上的圆板,所述圆板内壁通过旋转组件转动连接熔炼箱体,所述熔炼箱体内壁安装有加热组件;

29.所述加热组件包括感应线圈一、磁轭一和坩埚,所述感应线圈一内部设有坩埚,所述磁轭一均匀的设置在感应线圈一上;

30.所述旋转组件包括开设在圆板内壁的旋转槽,所述旋转槽内壁的一端通过轴承转动连接小转轴,所述旋转槽内壁的另一端固定安装小箱体,所述小箱体内壁安装小伺服电机,所述小伺服电机的输出轴与小转轴固定连接,所述小转轴上固定安装旋转板,所述旋转板固定安装在熔炼箱体的底部上。

31.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述混合结构包括固定安装在筒体内壁的搅拌箱和固定安装在转轴底端上的搅拌器,所述搅拌器位于搅拌箱内侧,所述搅拌箱底端内壁开设有排料孔。

32.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述支

撑结构包括固定安装在筒体底端内壁上的固定杆,所述固定杆一端固定安装空心圆板,所述空心圆板内壁开设有滑动槽,所述滑动槽内壁均匀滑动连接有连接杆。

33.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述淬火结构包括安装在连接杆上的坩埚二,所述坩埚二表面设有感应线圈二,所述感应线圈二上均匀设有磁轭二。

34.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述制粒结构包括均匀开设在坩埚二底端内壁上的型槽和通孔一,两组所述型槽之间设有通孔一。

35.作为本发明所述的一种制备粉末冶金材料的工艺的一种优选方案,其中:所述回火结构包括固定安装在坩埚二底端内壁上的空心管,所述空心管内壁均匀开设有通孔二,所述通孔二位于坩埚二内侧,所述空心管底端内壁固定连接连接管。

36.与现有技术相比:

37.1.通过熔炼结构对不同材料进行分开熔化,具有对不同材料进行分开熔化的作用,从而避免因材料的熔点不同,而影响到其他材料的性能,现有的一般是采取材料中最高的熔点温度对所有的材料进行熔化,从而会影响到其他材料的使用性能;

38.2.通过制粒结构制备出合金颗粒,从而使合金具有体积小的作用,从而会提高轧制效率,以及会提高淬火和回火的效率;

39.3.通过淬火结构与回火结构对合金颗粒进行淬火和回火处理,具有提高合金材料的使用性能;

40.4.通过对处理后的合金颗粒进行轧制,具有再次提高合金材料的使用性能作用。

附图说明

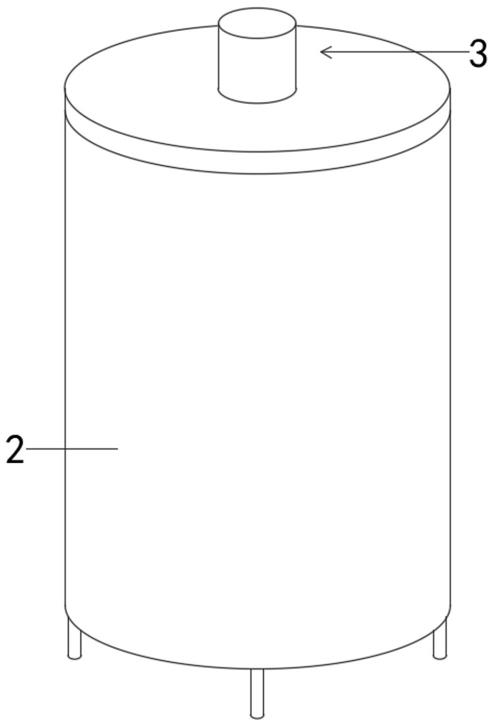

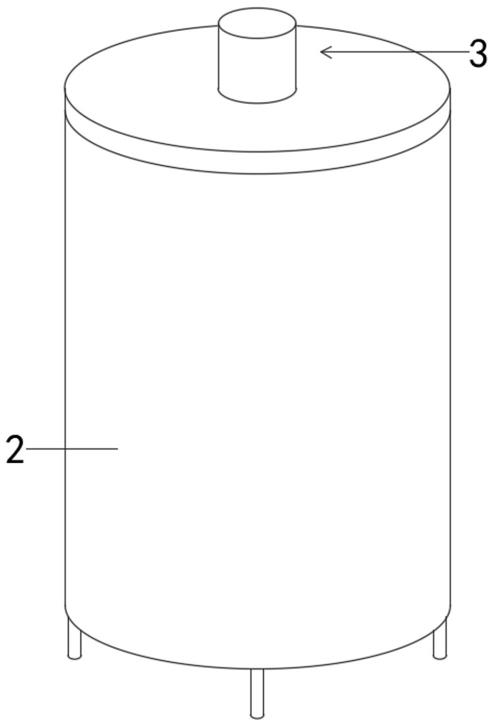

41.图1为本发明整体结构示意图;

42.图2为本发明结构正视示意图;

43.图3为本发明图2中a处结构放大示意图;

44.图4为本发明图2中b处结构放大示意图;

45.图5为本发明旋转组件结构俯视示意图;

46.图6为本发明图5中c处结构放大示意图;

47.图7为本发明空心管结构俯视示意图;

48.图8为本发明制粒结构结构俯视示意图。

49.图中:筒体2、进料孔21、驱动结构3、大箱体31、大伺服电机32、转轴33、熔炼结构4、圆板41、熔炼箱体42、感应线圈一43、磁轭一44、坩埚45、旋转组件46、旋转槽461、小转轴462、旋转板463、小箱体464、小伺服电机465、混合结构5、搅拌箱51、排料孔511、搅拌器52、制粒结构6、型槽61、通孔一62、淬火结构7、感应线圈二71、磁轭二72、坩埚二73、回火结构8、空心管81、通孔二82、连接管83、支撑结构9、空心圆板91、固定杆911、滑动槽92、连接杆93。

具体实施方式

50.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

51.本发明提供一种制备粉末冶金材料的工艺,具有提高质量及缩短制备时间的优点,请参阅图1

‑

图8,包括具体步骤如下:

52.s1,通过大伺服电机32使转轴33进行旋转,当转轴33旋转时,就会带动圆板41和搅拌器52进行旋转,从而使旋转的圆板41将熔炼箱体42移至进料孔21下方,从而达到将多组材料对应的放入到坩埚45中;

53.s2,当将材料放入到熔炼箱体42中时,通过感应线圈一43和磁轭一4对坩埚45中的材料进行熔化,直至坩埚45中的材料变为液体,从而达到对不同材料进行分开熔化,当材料变为液体后,通过小伺服电机465使转轴462上的旋转板463进行旋转,从而达到使旋转板463上的熔炼箱体42在旋转槽461中进行旋转;

54.s3,当熔炼箱体42旋转时,坩埚45中的液体材料就会被倒入到搅拌箱51中,当液体材料流入到搅拌箱51中时,就会被旋转的搅拌器52进行搅拌混合,从而得到合金液,然后合金液就会通过排料孔511进入到流入到淬火结构7中;

55.s4,当合金液流入到淬火结构7时,合金液就会流入到型槽61中,当顶部的型槽61装满时,剩余的合金液则会通过通孔一62流入到下方的型槽61中,以此类推,直至使合金液全部流入到型槽61中;

56.s5,当合金液全部流入到型槽61中时,通过回火结构8对合金液进行冷却,从而使合金液凝固成固体,并得到半圆形的颗粒;

57.s6,当合金液凝固成固体时,通过感应线圈二71和磁轭二72对坩埚二73中的温度进行提高,从而达到对合金颗粒进行淬火处理;

58.s7,当对合金颗粒进行淬火后,再通过连接管83使冷空气通过空心管81上的通孔二82流入到坩埚二73中,从而达到对合金颗粒进行回火;

59.s8,通过支撑结构9将淬火结构7从筒体2中取出,并通过工具将合金颗粒取出;

60.s9,将得到的合金颗粒放入到轧制机中进行轧制,从而得到合金片,其中,合金颗粒的轧制次数为2次,且步骤如下:

61.第一次:粗轧,直至得到3mm的合金片,其中入口单位张力为3.2kg/mm2,出口单位张力为6.2kg/mm2,轧制力为31t,轧制速度为272m/min,弯辊力为5.5t,倾斜力为0.4t;

62.第二次:精轧,直至得到1mm的合金片,其中入口单位张力为6.0kg/mm2,出口单位张力为8.0kg/mm2,轧制力为32t,轧制速度为380m/min,弯辊力为6.8t,倾斜力为0.5t;

63.其中,轧制用轧制油运动粘度为5.6mm/s2,以及轧制油按温度分为冷油和热油,冷油温度控制在20℃,热油温度控制在70℃,喷射压力为5bar;

64.s10,对合金片进行剪裁,并放入到球磨中进行球磨,从而得到合金粉;

65.s11,对合金粉进行烧结,从而得到粉末冶金材料。

66.进一步的,还包括筒体2,所述筒体2的顶端内壁设有进料孔21,所述筒体2上设有驱动结构3;和

67.连接在驱动结构3上的熔炼结构4;和

68.连接在驱动结构3底端的混合结构5,且混合结构5安装在筒体2的中端内壁上,所述混合结构5位于熔炼结构4的下方;和

69.连接在筒体2底端内壁上的支撑结构9,所述支撑结构9上均匀滑动连接有淬火结构7,且淬火结构7的底端内壁均匀设有制粒结构6,及淬火结构7上安装有回火结构8。

70.进一步的,所述驱动结构3包括安装在筒体2顶部的大箱体31,所述大箱体31内壁安装大伺服电机32,所述大伺服电机32的输出轴通过轴承转动连接转轴33,所述转轴33顶端通过轴承转动连接在筒体2的顶端内壁上,具体的,大伺服电机32具有正反转的作用,大伺服电机32通过轴承具有带动转轴33进行旋转的作用。

71.进一步的,所述熔炼结构4包括固定安装在转轴33上的圆板41,所述圆板41内壁通过旋转组件46转动连接熔炼箱体42,所述熔炼箱体42内壁安装有加热组件;

72.所述加热组件包括感应线圈一43、磁轭一44和坩埚45,所述感应线圈一43内部设有坩埚45,所述磁轭一44均匀的设置在感应线圈一43上;

73.所述旋转组件46包括开设在圆板41内壁的旋转槽461,所述旋转槽461内壁的一端通过轴承转动连接小转轴462,所述旋转槽461内壁的另一端固定安装小箱体464,所述小箱体464内壁安装小伺服电机465,所述小伺服电机465的输出轴与小转轴462固定连接,所述小转轴462上固定安装旋转板463,所述旋转板463固定安装在熔炼箱体42的底部上,具体的,转轴33具有带动圆板41进行旋转的作用,加热组件是为中频炉中的加热设备,小伺服电机465具有正反转的作用,小伺服电机465具有带动小转轴462进行旋转的作用,小转轴462具有带动旋转板463进行旋转的作用,旋转板463具有带动熔炼箱体42进行旋转的作用。

74.进一步的,所述混合结构5包括固定安装在筒体2内壁的搅拌箱51和固定安装在转轴33底端上的搅拌器52,所述搅拌器52位于搅拌箱51内侧,所述搅拌箱51底端内壁开设有排料孔511,具体的,通过混合结构5具有对多组合金液进行混合的作用。

75.进一步的,所述支撑结构9包括固定安装在筒体2底端内壁上的固定杆911,所述固定杆911一端固定安装空心圆板91,所述空心圆板91内壁开设有滑动槽92,所述滑动槽92内壁均匀滑动连接有连接杆93,具体的,连接杆93具有在滑动槽92进行滑动的作用。

76.进一步的,所述淬火结构7包括安装在连接杆93上的坩埚二73,所述坩埚二73表面设有感应线圈二71,所述感应线圈二71上均匀设有磁轭二72,具体的,淬火结构7是为中频炉中的加热设备,淬火结构7通过连接杆93具有在滑动槽92进行滑动的作用,当淬火结构7位于空心圆板91中时,通过外部限位块对淬火结构7的底部进行支撑,从而达到将淬火结构7固定在空心圆板91中。

77.进一步的,所述制粒结构6包括均匀开设在坩埚二73底端内壁上的型槽61和通孔一62,两组所述型槽61之间设有通孔一62,具体的,底部的坩埚二73上没有开设有通孔一62。

78.进一步的,所述回火结构8包括固定安装在坩埚二73底端内壁上的空心管81,所述空心管81内壁均匀开设有通孔二82,所述通孔二82位于坩埚二73内侧,所述空心管81底端内壁固定连接连接管83,具体的,空心管81顶端内壁固定安装有挡块,从而避免冷空气从空心管81中的顶端流出去,连接管83具有与外部制冷设备进行连接的作用,外部制冷设备优选为制冷机。

79.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围

内的所有技术方案。