一种离子同极溅射镀膜装置及方法与流程

1.本发明涉及生物材料表面处理领域,具体涉及一种离子同极溅射镀膜装置及方法。

背景技术:

2.离子溅射镀膜是制备生物活性薄膜的重要方法。离子溅射镀膜不仅可以镀制各种功能性薄膜,如具有成骨、成血管、抗菌或者抗癌等性能的薄膜,还可以形成量子点、量子阱或超晶格等纳米结构。当然,离子溅射镀膜也具有广泛的工业应用。其中,离子溅射镀膜可用语制备平板显示器、太阳能电池、微波器件、机械等行业常用的自润滑膜、超硬膜、高温超导薄膜、铁电体薄膜和记忆合金膜。

3.为快速制备高纯度、高致密度、均匀平整、结合力强的薄膜,研究人员对离子溅射镀膜装置不断进行改进,包括改变离子源、调整基体与靶材的相对位置、负载磁场以控制离子运动轨迹等方法。鉴于溅射是用荷能粒子(通常为离子)轰击固体表面促使固体表面离子逸出,镀膜是将逸出的元素重新沉积或注入基体表面,因此溅射产率和沉积速率是离子溅射镀膜的关键参数。

4.溅射产率的影响因素主要包括:(i)能量粒子轰击固体表面产生的各种效应,如固体表面吸附气体的解吸、原子在固体表面的沉积、表面原子的溅射和离子注入。(ii)入射离子的能量。当入射离子的能量小于一定值,阴极表面没有粒子被溅射出来。也就是说,存在一定的溅射能量阈值。只有当入射离子能量大于溅射阈值时,才可能发生溅射现象。(iii)入射离子角度。通常斜入射的溅射产率比正入射大。(iv)入射离子种类。入射离子质量越大,溅射产率越大。溅射镀膜中常选用惰性气体为工作气体,因为惰性气体不与阴极靶材发生反应。氩气因为价格低廉而被用作常用的惰性气体。(v)靶材种类、晶体结构和温度。溅射产率随靶材原子序数表现出周期性变化。对同一单晶的不同晶向具有不同的溅射产率。当温度低于某个临界温度,溅射产率随温度变化不再发生明显的改变;而当温度高于某一临界值,溅射产率随温度升高呈现急剧上升的趋势。

5.沉积速率是指从靶材溅射出来的离子在单位时间内沉积到基体上的厚度。沉积速率与溅射产率成正比,与靶材面积成正比,并与溅射装置特性相关。为了提高沉积速率,应尽量减少基体与靶材之间的距离,但该距离太近会导致放电不稳定。靶材到基体的距离必须满足辉光放电稳定运行的条件,即至少是阴极暗区宽度的3~4倍,一般选择为5~10cm。由此溅射镀膜中从靶材溅射出来的原子(或者离子)会和工作气体发生原子(离子)之间的频繁碰撞。

6.当前用于直流二极溅射镀膜的离子溅射镀膜设备具有靶材与基体分离、靶材为阴极、基体为阳极的特点。该镀膜设备存在很多缺点,比如:放电参数不能独立控制、沉积速率低、基体温度容易升高、靶材与基体必须是良导体等。以上限制了离子溅射镀膜装置和方法的广泛应用。同时,由于靶材与样品架的材质不同,离子轰击样品架也会产生溅射效应,引起污染基体和靶材,从而影响薄膜纯度。针对离子溅射镀膜设备的上述缺陷和不足,亟需一

种能够提高沉积速率、避免样品台污染和适用于绝缘体镀膜的离子溅射镀膜装置及方法。

技术实现要素:

7.针对上述问题,本发明提供一种离子同极溅射镀膜装置及方法,该装置设计靶材与基体同处一极,不仅能够实现绝缘体溅射镀膜,而且可以同时提高溅射产率和沉积速率。

8.第一方面,本发明提供一种离子同极溅射镀膜装置(也可以称为“离子溅射镀膜装置”)。所述离子同极溅射镀膜装置的靶材与基体设置于阴极同一极,且阴极连接负电压电源;所述装置包括:内设有等离子源的真空室;所述真空室的外壳接地;作为阴极的样品台;所述样品台设置在真空室底部,连接负电压电源,并被伺服电机驱动旋转;等离子源;所述等离子源设置于样品台上方,并与控制器连接;真空装置;真空室的腔体与所述真空装置和气体源相互连通;气体源;通过阀门控制气体源的流量;靶材;所述靶材设置于样品台上,与样品台直接接触导电;负电压电源;所述负电压电源与样品台连接;伺服电机;所述伺服电机分别与样品台和控制器连接,伺服电机在控制器的控制下带动样品台、靶材以设定速度运动;控制器;所述控制器控制伺服电机转动、负电压电源电压调节、气体源流量调节、真空装置抽真空和等离子源功率。

9.本发明所述离子同极溅射镀膜装置采用靶材与基体同极溅射镀膜,结构简化,操作简单,适用于金属材料、高分子材料和无机非金属材料表面处理,可以提高溅射产率和沉积效率效果,制备的薄膜均匀度和结合强度高,还能够解决样品台溅射污染问题。

10.较佳地,所述离子同极溅射镀膜装置还包括用于冷却样品台的油泵冷却器。

11.较佳地,所述等离子源为射频等离子源或者霍尔离子源;所述离子源的功率为50

‑ꢀ

2000w。

12.较佳地,所述真空装置包括机械泵、罗茨泵、分子泵中的至少一种。

13.较佳地,气体源提供的气体为氩气、氮气、氢气、氧气、水蒸气、二氧化碳、乙炔、甲烷、氨气中的至少一种。

14.较佳地,在样品上放置基体,基体与靶材接触或者基体与靶材绝缘;优选地,在基体与靶材之间设置绝缘材料制成的绝缘层。

15.较佳地,所述基体为导体、半导体、绝缘体;所述基体的材料为高分子材料、无机非金属材料或具有绝缘涂层的金属材料。

16.较佳地,所述靶材为金属或者合金。

17.第二方面,本发明提供一种离子同极溅射镀膜方法。所述方法使用上述任一项所述的离子同极溅射镀膜装置进行离子同极溅射镀膜。所述方法包括:将基体与靶材放置于连接负电压的样品台上方,在负电压作用下等离子源激发气体产生气体离子轰击靶材,将靶材元素溅射到基体表面,同时注入沉积以实现在基体表面镀膜。

18.较佳地,本底真空度为1

×

10-4

~1

×

10-2

pa,通入气体流量为1~200sccm,工作真

空度为1

×

10-2

~5

×

100pa,离子源功率为50~2000w,负电压为0.1~50kv,占空比为10%~80%。

附图说明

19.图1为本发明离子同极溅射镀膜装置的结构示意图;图2为离子同极溅射镀膜装置的溅射原理图;图3为cu靶在ge基体表面溅射所得样品的sem图、ge元素的eds映射谱、cu元素的 eds映射谱、ge和cu这两种元素叠加的eds映射谱;图4为cu靶材对聚醚醚酮进行离子溅射镀膜的实际拍摄图;图5为cu靶材溅射垂直放置聚醚醚酮片材所得样品的表面元素分布;图6为cu靶材溅射水平放置聚醚醚酮片材所得样品的表面元素分布;图7为cu靶材溅射垂直放置聚醚醚酮棒所得样品的表面元素分布;图8为cu靶材溅射水平放置聚醚醚酮片材和垂直放置聚醚醚酮片材所得样品的表面形貌;图9为不同靶材溅射聚醚醚酮所得样品的表面效果(cu原子数目比例)与理论溅射率;图10为接触与绝缘两种放置方式所得样品的溅射前和溅射后实物照片;图11为接触与绝缘两种放置方式的基体表面溅射cu元素含量;图12为cu靶材溅射不同种类基体所得样品的表面cu元素含量和理论计算;图13为cu靶材溅射不同基体的上表面和侧面的cu元素含量;图14为于1000v以下的负偏压时cu靶材溅射不同基体的cu元素含量和理论溅射率;图15为于1kv以上的负高压时cu靶材溅射不同基体的cu元素含量和理论溅射率;图16为不同聚醚醚酮改性表面对金黄色葡萄球菌的抗菌效果;图17为不同聚醚醚酮改性表面对大肠杆菌的抗菌效果;图18a为peek样品和arfe15样品的表面形貌和eds成分分析;图18b为arfe30样品和arfe60样品的表面形貌和eds成分分析;图19为peek样品、arfe15样品、arfe30样品和arfe60样品的表面c、o、fe元素含量;图20为peek样品、arfe15样品、arfe30样品和arfe60样品的表面接触角;图21为peek样品、arfe15样品、arfe30样品和arfe60样品的表面zeta电位随ph的变化曲线;图22a为peek样品和arfe15样品的mc3t3-e1成骨细胞1h、4h和24h粘附形貌图;图22b为arfe30样品和arfe60样品的mc3t3-e1成骨细胞1h、4h和24h粘附形貌图;图23为peek样品、arfe15样品、arfe30样品和arfe60样品的表面rbmscs细胞增殖效果。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在发明的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

22.负电压指的是整体回路中的某个点相对基准点的电压。在本发明中,负电压指相对接地外壳电势偏负电压。

23.本公开提供一种离子同极溅射镀膜装置。所述装置的靶材与基体设置于阴极同极,阴极连接负电压电源。离子同极溅射镀膜装置包括:真空室、样品台、等离子源、真空装置、气体源、靶材、负电压电源、伺服电机和控制器。所述真空室内设置有等离子源。等离子源为射频等离子源或者霍尔离子源。所述等离子源设置在真空室顶部(样品台上方)。离子源功率可为50w-2000w。所述等离子源与控制器连接。真空室的外壳接地。真空室的腔体与真空装置和气体源相互连通。真空装置包括机械泵、罗茨泵和分子泵中的至少一种。所述真空装置可控制真空室的腔体内气压在1

×

10-4

~5

×

101pa之间。可通过阀门控制气体(源)的流量。所述样品台为阴极,连接负电压电源,并设置在真空室的底部。样品台可被所述伺服电机驱动旋转。所述伺服电机分别与样品台和控制器连接。伺服电机在控制器的控制下带动样品台、靶材以设定速度运动。如此,所述装置采用基体与靶材处于同一阴极的方式,提高溅射产率和沉积效率,在伺服电机的控制下靶材与样品台以一定速率旋转,溅射均匀,设备得以简化。

24.所述靶材设置于样品台上。靶材可与样品台直接接触导电。靶材为金属或合金。在使用本发明所述装置进行离子溅射时,将基体放置于靶材上。基体可以与样品台直接接触,也可以通过绝缘层的间隔与样品台间接基础。基体可为导体、半导绝缘体。由此靶材既具有溅射作用又可以起到隔绝样品台的溅射作用,解决了目前离子溅射镀膜设备的样品台污染问题。靶材靠重力和摩擦力固定在样品台表面,更换方便,制造简单。当然,由于基体放置在靶材上,所以伺服电机在控制器的控制下带动样品台、基材和靶材以设定速度运动。

25.可选地,所述镀膜装置包括油泵冷却器。所述油泵冷却器用以冷却样品台。

26.溅射镀膜的基本原理是在充气体的真空条件下使气体进行辉光放电,这时气体原子电离成气体离子,气体离子在电场力的作用下加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件表面。本发明所述离子同极溅射镀膜装置的溅射特点为基体放置在靶材上面,加载负电压,靶材与基体设置于阴极同一极,等离子源位于靶材正上方,在气氛中产生气体等离子体,在负电压作用下轰击靶材,将靶材元素溅射于基体表面。通过基体与靶材同极溅射镀膜,设备简简化,溅射效率高。

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

28.图1为本发明所提供的离子溅射镀膜装置结构示意图。如图1所示,本发明所述离子同极溅射镀膜装置,包括真空室、气体源、等离子源、真空装置、负电压电源、样品台、靶材、伺服电机(图中未示出)和控制器(图中未示出)。样品台在真空室底部,可被所述伺服电

机驱动旋转,并可加载所述负电压电源的负电压。负电压电源的电压从50kv到 100v可调。所述真空室外壳接地,真空室腔体与真空泵和气体源相互连通,并可通过阀门控制流量。所述伺服电机分别与样品台和控制器连接。所述伺服电机在控制器的控制下带动样品台、靶材(和基体)以设定速度运动。所述等离子源为射频等离子源。等离子源与所述控制器连接。等离子源在样品台上方,与样品台距离为5cm~150cm。所述靶材放置于样品台上,可与样品台直接接触导电,加载负电压,靶材靠重力和摩擦力固定在样品台上。所述 (镀膜)基体放置于靶材上,与靶材处于同一极。该靶材可与基体绝缘,绝缘效果来自于基体本身不导电或者通过在基体与靶材之间设置绝缘层来实现。所述绝缘层可由绝缘材料制成。

29.图2为本发明所述离子溅射镀膜装置的溅射原理示意图。所述离子同极溅射镀膜装置的靶材与基体设置于阴极同一极,且阴极连接负电压电源。在溅射镀膜实施过程中,基体与靶材直接接触,靶材加载负电压,靶材表面带负电;当样品台放置导电基体且与靶材直接接触时,导电基体接负电,基体表面与靶材等电势,产生的气体离子在相同电场作用下轰击基体和靶材,靶材会有部分物质被轰击溅射到基体表面,但又容易被气体离子重新轰击脱离基体表面,沉积效果差。特别是靶材溅射率低于基体表面溅射率时,非但无法在基体表面沉积,还会造成基体元素污染靶材。当放置半导体基体特别是绝缘体基体时,靶材加载负电压,靶材表面带负电,基体与靶材接触面带负电。由于基体不导电,电荷运输困难,并维持整个基体电中性,所以基体另一面带正电,基体表面正电形成的电场削弱甚至抵消靶材负电形成电场,产生的气体离子在不同电场作用下轰击靶材表面的作用力强,轰击基体表面的作用力弱,靶材溅射的元素能够在基体表面沉积形成薄膜。因此,本发明的离子溅射镀膜装置适用于高分子材料、无机非金属材料以及存在绝缘膜的金属基体表面处理。此外,当样品台放置导电基体且基体与靶材之间设置有绝缘层进行隔绝时,靶材加载负电压,靶材表面带负电。由于绝缘层的隔绝,电荷运输困难,并维持整个基体电中性,所以基体另一面带正电,基体表面正电形成的电场削弱甚至抵消靶材负电形成电场,产生的气体离子在不同电场作用下轰击靶材表面的作用力强,轰击基体表面的作用力弱,靶材溅射的元素能够在基体表面沉积形成薄膜。因此,本发明的离子溅射镀膜装置也适用于导电材料基体表面处理。

30.应用上述离子同极溅射镀膜装置进行离子同极溅射镀膜方法,包括:将基体与靶材放置于连接负电压的样品台上方,在负电压作用下等离子源激发气体产生气体离子轰击靶材,将靶材元素溅射到基体表面,同时注入沉积以实现在基体表面镀膜。所述方法制备的薄膜均匀平整,致密度高,结合牢固。所述方法中,本底真空度为1

×

10-4

~1

×

10-2

pa,通入气体流量为1~200sccm,工作真空度为1

×

10-2

~5

×

100pa,离子源功率为50~2000w,负电压为 0.1~50kv,占空比为10%~80%。所述方法可用于改性生物材料表面,提高其生物活性和抗菌性能。

31.下述实施例中,靶材为直径160mm、厚度2mm、纯度》99.99%的金属圆盘。圆盘的材质有铁(fe)、钛(ti)、铜(cu)、镁(mg)、镍(ni)和锌(zn)。基体的材质为聚醚醚酮、纯美、纯钛、纯锗中的一种。

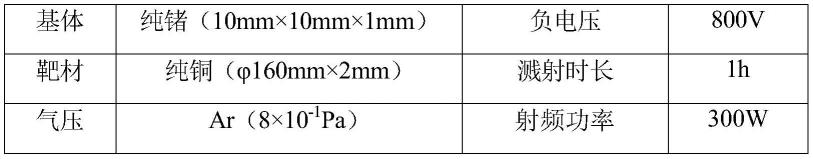

32.实施例1基体为10mm

×

10mm

×

1mm的纯锗,表面光滑。采用本发明的离子同极溅射镀膜装置将铜离子溅射沉积到纯锗基体表面。具体的离子同极溅射镀膜参数见表1。对所得样品表面

用扫描电镜(日立s4800)进行微观成分分析。

33.表1离子同极溅射镀膜参数

34.图3为采用铜靶在锗样品表面溅射的sem和eds元素映射谱。可以看出铜靶材被氩离子轰击溅射沉积到锗基体表面,形态为几十到几百纳米的颗粒。说明本发明所述离子同极溅射镀膜可用于半导体材料表面的镀膜。

35.实施例2将20mm

×

20mm

×

1mm的聚醚醚酮片材分别水平放置和垂直放置在靶材表面或者将的聚醚醚酮棒竖直放置在靶材表面。采用本发明的离子同极溅射镀膜装置将铜离子溅射沉积到上述聚醚醚酮基体表面。具体的离子同极溅射镀膜参数见表2。放置方式如图4所示。对所得样品表面用扫描电镜(日立s2800)进行微观成分分析。

36.表2离子同极溅射镀膜参数表2离子同极溅射镀膜参数

37.图4为cu靶材对聚醚醚酮进行离子溅射镀膜的实际拍摄图。可以看出,溅射镀膜范围较大,溅射距离较远。图5为cu靶材溅射垂直放置聚醚醚酮片材所得样品的表面元素分布,可知在垂直方向上溅射时,cu元素先随高度迅速增加,在高度9mm达到峰值,随后缓慢减少。图6为cu靶材溅射水平放置聚醚醚酮片材所得样品的表面元素分布,可知在水平方向上溅射时,cu元素分布均匀。图7为cu靶材溅射垂直放置聚醚醚酮棒所得样品的表面元素分布,可知在垂直方向上溅射时,cu元素先随高度增加,再保持缓慢降低,溅射高度超过100mm。图8为cu靶材溅射水平放置聚醚醚酮片材和垂直放置聚醚醚酮片材所得样品的表面形貌,可知水平方向时溅射元素分布均匀,表面光滑平整;垂直方向时表面粗糙。

38.实施例3将的聚醚醚酮圆片水平放置在不同靶材表面,使用本发明的离子同极溅射镀膜装置采用不同靶材离子溅射沉积到聚醚醚酮表面。具体的离子同极溅射镀膜参数见表3。对所得样品表面用扫描电镜(日立s2800)进行微观成分分析。同时采用trim模拟软件对氩离子轰击靶材进行理论模拟以及计算溅射率,并与实际溅射效果进行参照。不同靶材溅射所得样品的命名如表4所示。

39.表3离子同极溅射镀膜参数

40.表4靶材及对应的样品命名靶材镁钛铁铜镍锌命名armg60arti60arfe60arcu60arni60arzn60

41.图9为不同靶材溅射聚醚醚酮的表面效果与理论溅射率。不同靶材在聚醚醚酮表面具有不同的溅射沉积量。其中聚醚醚酮表面沉积的靶材元素含量与靶材表面的溅射率呈现正相关。通常靶材越容易被氩离子轰击溅射,其在基体表面的溅射沉积量越多。

42.实施例4以的聚醚醚酮(peek)、纯钛(ti)、纯镁(mg)和被氧化铁涂层包覆的纯美 (fe2o3@mg)为样品。每种样品取两个,分成两组。一组直接放在铜靶材表面(接触),另一组垫20mm

×

10mm

×

1mm聚醚醚酮绝缘片放于铜靶材表面(绝缘放置),如图10所示。采用本发明的离子同极溅射镀膜装置将铜靶材离子溅射沉积到各基体表面。离子同极溅射镀膜参数同表3。对所得样品表面用扫描电镜(日立s2800)进行微观成分分析。

43.图11为基材与靶材接触和基材与靶材绝缘这两种放置方式的基体表面溅射cu元素含量。可知导电金属样品接触靶材时,离子溅射的沉积效果差,几乎不含有靶材元素。表面具有绝缘涂层或者采用绝缘体隔绝导电基体与靶材时,导电基体具有良好的沉积靶材元素效果。对不导电基体如高分子材料聚醚醚酮而言,将聚醚醚酮直接放置于靶材表面,在氩离子轰击下靶材对基体具有良好的溅射沉积效果。

44.实施例5将的聚醚醚酮(peek)、纸、氮化硼(bn)、锗(ge)、石墨(c)、纯镁 (mg)、纯钛(ti)和镍钛合金(niti)样品直接放在铜靶材表面,采用本发明的离子同极溅射镀膜装置将铜靶材离子溅射沉积到各基体表面。离子同极溅射镀膜参数同表3。用扫描电镜(日立s2800)对所得样品的正面和侧面进行微观成分分析。采用trim模拟软件对氩离子轰击基体表面的样品进行理论模拟计算溅射率,并与实际沉积效果进行参照。

45.图12为cu靶材溅射不同种类基体所得样品的表面cu元素含量和理论计算。不同材质基体表面沉积的靶材元素含量不同。靶材元素在基体表面的溅射率越高,基体表面沉积的靶材元素越少。另外,导电金属基体的表面电场强度高于不导电基体,因此导电金属基体表面沉积的靶材元素含量低于绝缘体和半导体基体。

46.图13为cu靶材溅射不同基体的上表面和侧面的cu元素含量。可知基体侧面的溅射元素含量高于基体正面。

47.实施例6将的聚醚醚酮(peek)、纯镁(mg)和纯钛(ti)样品直接放在铜靶材表面,采用本发明的离子同极溅射镀膜装置在不同加载负电压下将铜靶材离子溅射沉积到各基体表面。离子同极溅射镀膜参数见表。对所得样品表面用扫描电镜(日立s2800)进行微观

成分分析。采用trim模拟软件对不同能量的氩离子轰击cu靶材的溅射率进行理论模拟计算,并与实际沉积效果进行参照。

48.表5离子同极溅射镀膜参数

49.图14为于1000v以下的负偏压时cu靶材溅射不同基体的cu元素含量和理论溅射率。图15为于1kv以上的负高压时cu靶材溅射不同基体的cu元素含量和理论溅射率。电压升高,溅射率增加,基体表面溅射沉积的靶材元素含量增加。电压过高时,绝缘体被击穿成导体,表面溅射沉积的靶材元素含量减少。

50.靶材溅射率的影响因素公式参见《真空镀膜原理与技术》(方应翠主编,科学出版社):

51.其中:υ为溅射率,α为参数,m1为入射离子质量,m2为靶材原子质量,e为入射离子能量,us为靶材表面自由能。

52.基体表面沉积的靶材元素沉积率的影响公式:q=c(j

t-js)aθγ

53.其中:q为沉积率,c为装置特性参数,j

t

为靶材离子流密度,js为样品离子流密度,a为靶面积,θ为溅射原子角分布。

54.由实施例1-6可以总结出:样品导电性影响样品离子流密度js:样品绝缘性越好,js越小,溅射元素越少;样品朝向影响溅射原子角分布θ:侧面的溅射元素含量高于正面;样品高度影响装置特性参数c:高度增加,溅射元素含量先升高后减少;靶材种类影响靶材表面自由能us、靶材原子质量m2:不同靶材表面的自由能和原子质量不同;负电压大小影响入射离子能量e、靶材离子流密度j

t

:负电压越高,e、j

t

越大,溅射元素含量越高,但是负电压过高电压会击穿样品,导致js升高。

55.实施例7选用金黄色葡萄球菌(staphylococcus aureus,s.aureus,atcc25923)和大肠杆菌(escherichia

ꢀꢀ

coli,e.coli,atcc25922),通过抗菌实验评估经实施例3改性所得聚醚醚酮材料的抗菌性。具体步骤如下:1)将使用体积分数75%的乙醇灭菌的样品置于培养板中,吸取60μl密度为106cfu/ml的菌液接种于样品表面,保持湿度大于90%,置于36.5℃的厌氧恒温箱中培养24h;2)向样品中加入0.5ml含有质量分数10%的alamarbluetm染液的生理盐水,将培养板置于培养箱中培养2h后,从每孔取出100μl染液放入96孔板中;3)利用酶

标仪 (bio-tek,elx800)测量各孔在560nm和590nm波长下的吸光度值。荧光强度越大,细菌数量越多。实验组的荧光强度减去空白对照组的荧光强度可以计算得到相对细菌数量,并按照如下公式计算抗菌率:

56.抗菌率=(a-b)/a

×

100%。式中,a为对照组样品的相对细菌数量,b为实验组样品的相对细菌数量。

57.图16和图17分别是金黄色葡萄球菌和大肠杆菌在未改性样品和实施例3改性处理得到的聚醚醚酮表面培养的细菌数实验及相应统计学结果。由图16和图17可知:zn、mg、 ni、cu靶材改性样品表面细菌较少,抗菌率达到80%以上,尤其zn和cu靶材改性样品的抗菌率接近100%。fe靶材改性聚醚醚酮表面对两种细菌均无明显抗菌效果。本发明所述离子同极溅射镀膜装置在聚醚醚酮生物抗菌涂层的制备中具有广泛应用的前景。

58.实施例8将的聚醚醚酮圆片水平放置在铁靶材表面,采用本发明的离子同极溅射镀膜装置将铁离子溅射沉积到聚醚醚酮基体表面。离子同极溅射镀膜见表6。对所得样品表面用扫描电镜(日立s2800)进行微观成分分析。不同溅射时长的样品命名如表7所示。

59.表6离子同极溅射镀膜参数

60.表7不同溅射时长的样品命名表7不同溅射时长的样品命名

61.图18a为peek样品和arfe15样品的表面形貌和eds成分分析,图18b为arfe30 样品和arfe60样品的表面形貌和eds成分分析。图19为peek样品、arfe15样品、arfe30样品和arfe60样品的表面c、o、fe元素含量。fe溅射注入peek所得样品表面元素分布均匀,主要成分为铁的氧化物,该氧化膜形貌致密。

62.实施例9采用静态水接触角测试仪(automatic contact angle meter model sl200b,solon informationtechnology co.,ltd,china)测试实施例8所得样品的表面润湿性。通过注射器将2μl超纯水垂直悬滴到样品表面,使用机器自带成像系统拍摄液滴照片并分析接触角大小。在样品上取三个测量数据求平均值。

63.图20为peek样品、arfe15样品、arfe30样品和arfe60样品的表面接触角。peek 样品的表面接触角约为90

°

,arfe15、arfe30和arfe60样品的表面接触角约为20

°

,接近超亲水状态。说明fe离子溅射注入peek材料表面引入铁元素后,材料表面亲水性增加。

64.实施例10采用zeta电位测试仪(anton parr,austria)对实施例8改性前后聚醚醚酮材料的

表面zeta电位进行表征。具体方法如下:使用0.01m盐酸(hcl)和0.01m氢氧化钠(naoh)调节氯化钾 (kcl)溶液ph值。测试时kcl溶液在压力下沿着样品表面流动。根据helmholtz

‑ꢀ

smoluchowski公式,计算离子在扩散层中的相对运动以获得zeta电位值:

65.公式中ζ代表zeta电位,du/dp表示流动电位/压力的斜率,η,ε0,ε和k分别代表电解液粘度、真空介电常数、电介质介电常数和电导率。zeta电位(ζ)由仪器自动算出。通过取四个测量数据求得zeta电位的平均值。

66.图21为peek样品、arfe15样品、arfe30样品和arfe60样品的表面zeta电位随 ph的变化曲线。ph=7.4时,peek、arfe15、arfe30和arfe60样品的表面zeta电位值分别约为-86mv、-50mv、-43mv和-41mv,显示fe离子溅射沉积后样品表面zeta电位在ph =7.4时呈现上升趋势。

67.实施例11选用mc3t3-e1成骨细胞,采用体外细胞培养实验评估经上述实施例8改性处理所得聚醚醚酮材料的细胞相容性。利用sem观察材料表面细胞形貌,实验步骤如下:1)将使用体积分数75%乙醇灭菌的样品放入24孔培养板中,每孔滴加1ml密度为5

×

104cell/ml的 mc3t3-e1细胞悬液;2)将细胞培养板放入体积分数5%co2饱和湿度的细胞培养箱中 36.5℃孵化18h;3)吸去细胞培养液,用pbs清洗样品表面后,将样品移至新的24孔板内,放入培养箱中继续培养;4)细胞培养1、4和7天后,取出样品,用质量分数2%的戊二醛在室温下固定24小时,用pbs清洗三遍;5)用梯度酒精(30%、50%、75%、90%、95%和 100%)对已固定的细胞进行脱水处理;6)将试样依次置于不同配比的酒精和六甲基二硅胺烷 (hmds)的混合溶液(酒精:hmds=2:1、1:1、1:2和100%hmds)中进行干燥,处理时间各 10min。试样喷金后用sem观察样品表面的细胞形态。

68.图22a为peek样品和arfe15样品的mc3t3-e1成骨细胞1h、4h和24h粘附形貌图,图22b为arfe30样品和arfe60样品的mc3t3-e1成骨细胞1h、4h和24h粘附形貌图。可以看出:mc3t3-e1在改性样品表面粘附速度更快,1h时即有大量细胞粘附于样品表面。并且改性样品细胞伪足伸展更多,形态更为铺展,显示出改性样品具有更好的细胞相容性。

69.实施例12采用rbmscs大鼠脊髓间充质干细胞体外培养实验评估经上述实施例8改性处理所得聚醚醚酮材料的细胞相容性。利用alamarbluetm(abd serotec ltd,uk)试剂盒检测细胞在材料表面的增殖情况。方法如下:1)将使用体积分数75%的乙醇灭菌的样品放入24孔培养板中,每孔滴加1ml密度为2

×

104cell/ml的rbmscs细胞悬液;2)将细胞培养板放入体积分数 5%的co2饱和湿度的细胞培养箱中于36.5℃孵化24h;3)吸去细胞培养液,用pbs清洗样品表面后,将样品移至新的24孔板内,放入培养箱中继续培养;4)细胞培养1、4和7天后,吸去原培养液,加入含有质量分数10%的alamarbluetm染液的新培养液,将培养板置于培养箱中培养2h后,从每孔取出100μl培养液放入96孔板中;5)利用酶标仪(bio

‑ꢀ

tek,elx800)测量各孔在560nm和590nm波长下的吸光度值。荧光强度越大,细胞数量越多。实验组的荧光强度减去空白对照组的荧光强度可以计算得到相对细胞数量。

70.图23为peek样品、arfe15样品、arfe30样品和arfe60样品的表面rbmscs细胞增殖

效果。可以看出:rbmscs细胞在经上述实施例8改性处理得到的聚醚醚酮表面增殖情况则明显优于未改性样,显示出改性样品无明显细胞毒性,且可以促进骨髓间充质干细胞细胞增殖。

71.综上,本发明所述离子同极溅射镀膜装置及方法简单易控,采用基体与靶材处于同一阴极的方式,能够提高溅射产率和沉积效率,溅射元素分布均匀,设备得以简化的同时对半导体和绝缘体特别是高分子材料表面具有良好的溅射效果良好,尤其是对长径比大、多孔结构等复杂基体表面也能实现溅射,制备的薄膜具有高致密度和结合强度。当采用具有生物活性和抗菌性能的金属靶材时,可赋予高分子医用材料表面良好的生物活性和抗菌性能,在生物材料表面改性方面有着良好的应用效果和前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1