一种钽-二氧化硅溅射靶材的制备方法与流程

一种钽

‑

二氧化硅溅射靶材的制备方法

技术领域

1.本发明涉及靶材制备领域,具体涉及一种钽

‑

二氧化硅溅射靶材的制备方法。

背景技术:

2.物理气相沉积(physical vapour deposition,pvd)指的是,在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使材料源蒸发并使被蒸发物质与气体都发生电离,然后通过电场的加速作用,使被蒸发物质及其反应产物沉积在工件上形成某种特殊功能的薄膜。pvd技术是半导体芯片制造业、太阳能行业、lcd制造业等多种行业的核心技术,主要方法有真空蒸镀、电弧等离子体镀、离子镀膜、分子束外延和溅射镀膜等。

3.溅射是制备薄膜材料的主要技术之一,它利用离子源产生的离子,在真空中经过加速聚集,而形成高速度能的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基底表面,被轰击的固体是制备溅射法沉积薄膜的原材料,一般被称为溅射靶材。

4.溅射靶材一般通过粉末冶金烧结成型工艺获得,因为该工艺制备的溅射靶材具有独特的化学组成和机械、物理性能,而这些性能是用传统的熔铸方法无法获得的。粉末冶金烧结成型工艺分为热压烧结和热等静压两种方法,虽然利用热等静压方法制得的溅射靶材可以实现较高的致密化且内部组织结构较为均匀,但是热等静压具有能耗高、成本大的缺点。相比之下,热压烧结将粉末或压坯在高温下的单轴向压制,产生激活扩散和蠕变现象,广泛应用于固体材料的烧结以及异种金属间的大面积焊接等领域。热压烧结的主要原理是在高温下晶格与晶界扩散以及塑性流动,而且热压烧结后的材料的晶粒尺寸、晶粒分布等显微组织一般也比较理想,更具有能耗低、成本小的优势。

5.近年国内物理气相沉积技术大大提升,pvd产业蓬勃发展,对高纯度溅射靶材的需求量及种类大幅增长,现有技术往往分别利用钽靶材和二氧化硅靶材来制备复合氧化物薄膜,例如cn112342506a公开了一种低应力低吸收氧化物薄膜的制备方法,通过采用双离子束溅射沉积技术,以钽靶和二氧化硅靶作为溅射靶材,通过选择合适的双离子束溅射制备工艺参数,可实现应力为

‑

120mpa、吸收损耗为8ppm的ta2o5薄膜和应力为

‑

80mpa、吸收损耗为4ppm的sio2薄膜的制备。然而,目前国内生产的高纯钽靶材以及二氧化碳靶材尚且存在纯度低、密度低等缺点,无法满足高端电子行业对于靶材质量的要求,仅仅部分用于低端产品中,且分别利用钽靶材和二氧化硅靶材已经无法满足行业的最新要求,亟需开发钽

‑

二氧化硅溅射靶材。

6.钽

‑

二氧化硅溅射靶材是一种新型的溅射靶材,作为一种真空溅镀的良好导体,可以用于接触式传感器件的制备。接触式图像传感器用在扫描仪中,是将感光单元紧密排列,直接收集被扫描稿件反射的光线信息,由于本身造价低廉,所以可以帮助制作出成本更低的扫描仪。目前,世界范围内只有日本三井化学等少数企业能够生产高纯度高致密度的钽

‑

二氧化硅靶材,研制开发钽

‑

二氧化硅溅射靶材生产技术是打破国外垄断,降低行业成本的有力手段。

7.综上所述,目前亟需开发一种钽

‑

二氧化硅溅射靶材的制备方法,使得制备得到的钽

‑

二氧化硅溅射靶材的纯度≥99.9%,致密度≥98%,且内部组织结构均匀,满足真空溅射的性能要求。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明提出了一种钽

‑

二氧化硅溅射靶材的制备方法,所述制备方法包括混粉、热压烧结和机加工,尤其控制热压烧结的温度为1530~1570℃,不仅可以制备得到纯度≥99.9%、致密度≥98%的钽

‑

二氧化硅溅射靶材,且内部组织结构均匀,满足真空溅射的性能要求,还可以降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广。

9.为达此目的,本发明采用以下技术方案:

10.本发明的目的在于提供一种钽

‑

二氧化硅溅射靶材的制备方法,所述制备方法包括如下步骤:

11.(1)将钽粉和二氧化硅粉混合均匀,得到混合粉末;

12.(2)将步骤(1)所述混合粉末在1530~1570℃下进行热压烧结处理,得到钽

‑

二氧化硅溅射靶材粗品;

13.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅射靶材。

14.本发明所述制备方法采用热压烧结处理,并严格控制热压烧结的温度为1530~1570℃,不仅能够大幅提高钽

‑

二氧化硅溅射靶材的致密度,达到致密度98%以上和内部组织结构均匀的高要求,还能够降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广。

15.值得说明的是,本发明所述钽

‑

二氧化硅溅射靶材包含作为氧化物的二氧化硅组分,不同于一般合金溅射靶材会在制备过程中发生化学反应,产生共价键进而生成新的合金相,钽和二氧化硅在制备过程中主要依靠热压烧结来提高致密度。此外,在没有钽

‑

二氧化硅的相图的基础上,发明人经过大量实验,研究发现需要严格控制热压烧结的温度为1530~1570℃,才能有效保证钽

‑

二氧化硅溅射靶材的致密度。

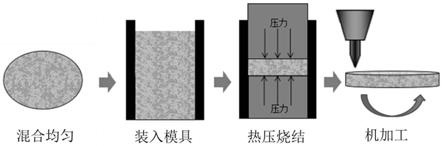

16.本发明所述热压烧结处理的温度为1530~1570℃,例如1530℃、1535℃、1540℃、1545℃、1550℃、1555℃、1560℃、1565℃或1570℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.值得说明的是,本发明所述制备方法将热压烧结处理的温度严格限制在1530~1570℃范围内,不仅可以防止温度过高所导致的晶粒异常长大等问题,还可以防止温度过低所导致的致密度不达标的问题。

18.作为本发明优选的技术方案,步骤(1)所述混合粉末中二氧化硅的质量百分比为30~40%,其余为钽以及不可避免的杂质。

19.本发明所述混合粉末中二氧化硅的质量百分比为30~40%,例如30%、32%、34%、35%、37%、39%或40%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.值得说明的是,本发明所述钽

‑

二氧化硅溅射靶材用于制备复合氧化物薄膜,需要

制备一定的导电性能,而控制本技术所述混粉过程中二氧化硅的质量百分比为30~40%,可以保证钽

‑

二氧化硅溅射靶材的电阻率为1.5~5kω

·

cm,进而保证了复合氧化物薄膜的导电性能要求;此外,本发明所述混合粉末中不可避免的杂质总含量<0.01%。

21.作为本发明优选的技术方案,步骤(1)所述钽粉的平均粒径<45μm,经过筛分保证所述钽粉的平均粒径<45μm即可。

22.优选地,步骤(1)所述二氧化硅粉的平均粒径<10μm,经过筛分保证所述二氧化硅粉的平均粒径<10μm即可。

23.值得说明的是,本发明所述平均粒径指的是d50,即,一个样品的累计粒度分布百分数达到50%时所对应的粒径。

24.作为本发明优选的技术方案,步骤(1)所述混合在混粉机中进行。

25.优选地,步骤(1)所述混合采用加入氧化锆球进行干混的方式。

26.值得说明的是,本发明所述混合加入氧化锆球进行干混,可以保证钽粉和二氧化硅粉能够混合均匀,当混合结束后,将氧化锆球取出即可得到混合均匀的混合粉末。

27.优选地,所述氧化锆球对应的球料质量比为1:(6~8),例如1:6、1:6.2、1:6.5、1:6.8、1:7、1:7.2、1:7.5、1:7.8或1:8等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28.值得说明的是,本发明所述球料质量比指的是氧化锆球的质量和所述钽粉和二氧化硅粉质量之和的比值。

29.优选地,步骤(1)所述混合的时间为20~24h,例如20h、21h、22h、23h或24h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.作为本发明优选的技术方案,在步骤(2)所述热压烧结处理之前还包括,将步骤(1)所述混合粉末装入模具,经压实处理后封口。

31.优选地,所述模具为石墨模具。

32.优选地,所述压实处理包括:先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm。

33.值得说明的是,本发明所述压实处理在人工压柱之前需要保证平面度<5mm,可以有效地防止人工压柱过程中出现局部疏松的情况,然后通过人工压柱进行压实处理并保证平面度<0.5mm,可以达到热压烧结处理所需的初始致密度要求,从而保证后续热压烧结处理可以得到致密度≥98%的钽

‑

二氧化硅溅射靶材。

34.作为本发明优选的技术方案,步骤(2)所述热压烧结处理包括如下内容:

35.将步骤(1)所述混合粉末放入热压烧结炉中,抽真空至100pa以下,先升温至900~1000℃并保温1~1.5h,再升温至1250~1300℃并保温1~1.5h,然后升温至1530~1570℃并保温1~1.5h,最后加压至30~40mpa并保温保压2~2.5h。

36.值得说明的是,本发明所述热压烧结处理采用分级式升温操作,先通过一级升温达到900~1000℃,再通过二级升温达到1250~1300℃,再通过三级升温达到目标温度1530~1570℃,随后通过加压达到目标压力30~40mpa,可以有助于钽

‑

二氧化硅混合粉末内外温度均匀,使得保温保压过程中产品整体致密化程度均匀,不会出现局部收缩程度不够而导致的开裂问题;而且,选定二级升温的温度为1250~1300℃,可以起到关键的初始致密化要求,为后续达到目标温度下的全面致密化提供致密度基础。

37.本发明所述热压烧结处理的一级升温的温度为900~1000℃,例如900℃、930℃、950℃、980℃或1000℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.本发明所述热压烧结处理的二级升温的温度为1250~1300℃,例如1250℃、1260℃、1270℃、1280℃、1290℃或1300℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.本发明所述热压烧结处理的一级升温、二级升温以及三级升温所对应的保温时间均为1~1.5h,例如1h、1.1h、1.2h、1.3h、1.4h或1.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.本发明所述热压烧结处理的压力为30~40mpa,例如30mpa、32mpa、34mpa、35mpa、37mpa、39mpa或40mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.本发明所述热压烧结处理的保温保压时间为2~2.5h,例如2h、2.1h、2.2h、2.3h、2.4h或2.5h等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.作为本发明优选的技术方案,升温至900~1000℃的升温速率为8~12℃/min,例如8℃/min、8.5℃/min、9℃/min、9.5℃/min、10℃/min、10.5℃/min、11℃/min、11.5℃/min或12℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,升温至1250~1300℃的升温速率为3~7℃/min,例如3℃/min、4℃/min、5℃/min、6℃/min或7℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,升温至1530~1570℃的升温速率为3~7℃/min,例如3℃/min、4℃/min、5℃/min、6℃/min或7℃/min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,待1530~1570℃保温结束后,在90min内加压至30~40mpa。

46.作为本发明优选的技术方案,在升温至900~1000℃、升温至1250~1300℃以及升温至1530~1570℃的升温过程中,均需要控制封口后模具的内部压力<6mpa,原因在于:一方面,在升温过程中,钽

‑

二氧化硅混合粉末会因为受热膨胀导致模具内压力增大,需要控制内部压力<6mpa来保证模具不会发生变形,另一方面,对内部压力的控制可以使得粉末充分受热膨胀,能够自由运动。

47.优选地,在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,例如

‑

0.06mpa、

‑

0.065mpa、

‑

0.07mpa、

‑

0.075mpa或

‑

0.08mpa等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48.优选地,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品。

49.作为本发明优选的技术方案,步骤(3)所述机加工包括磨加工和/或线切割。

50.作为本发明优选的技术方案,所述制备方法包括如下步骤:

51.(1)将平均粒径<45μm的钽粉和平均粒径<10μm的二氧化硅粉按照质量比例在混粉机中进行混合,所述混合采用加入氧化锆球进行干混的方式,并控制球料质量比为1:(6~8),经20~24h混合均匀,得到混合粉末;

52.其中,所述混合粉末中二氧化硅的质量百分比为30~40%,其余为钽以及不可避免的杂质;

53.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

54.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以8~12℃/min的升温速率升温至900~1000℃并保温1~1.5h,再以3~7℃/min的升温速率升温至1250~1300℃并保温1~1.5h,然后以3~7℃/min的升温速率升温至1530~1570℃并保温1~1.5h,最后在90min内加压至30~40mpa并保温保压2~2.5h;其中,在升温至900~1000℃、升温至1250~1300℃以及升温至1530~1570℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

55.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品;

56.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅射靶材。

57.与现有技术方案相比,本发明至少具有以下有益效果:

58.(1)本发明所述制备方法包括混粉、热压烧结和机加工,尤其控制热压烧结的温度为1530~1570℃,可以制备得到纯度≥99.9%、致密度≥98%的钽

‑

二氧化硅溅射靶材,且内部组织结构均匀,满足真空溅射的性能要求,

59.(2)本发明所述制备方法够降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广。

附图说明

60.图1是本发明提供的钽

‑

二氧化硅溅射靶材的制备方法的流程图。

具体实施方式

61.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

62.图1示出了本发明所提供的钽

‑

二氧化硅溅射靶材的制备方法的流程图,其具体包括如下步骤:

63.(1)将钽粉和二氧化硅粉混合均匀,得到混合粉末;

64.(2)将步骤(1)所述混合粉末装入模具并封口,将所述混合粉末在1530~1570℃下进行热压烧结处理,得到钽

‑

二氧化硅溅射靶材粗品;

65.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅射靶材。

66.为便于理解本发明,本发明列举实施例如下:

67.实施例1

68.本实施例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,所述制备方法包括如下

步骤:

69.(1)将平均粒径<45μm的钽粉和平均粒径<10μm的二氧化硅粉按照质量比例在混粉机中进行混合,所述混合采用加入氧化锆球进行干混的方式,并控制球料质量比为1:7,经24h混合均匀,得到混合粉末;

70.其中,所述混合粉末中二氧化硅的质量百分比为34.58%,其余为钽以及不可避免的杂质;

71.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

72.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以10℃/min的升温速率升温至1000℃并保温1h,再以5℃/min的升温速率升温至1300℃并保温1h,然后以5℃/min的升温速率升温至1550℃并保温1h,最后在90min内加压至35mpa并保温保压2h;其中,在升温至1000℃、升温至1300℃以及升温至1550℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

73.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品;

74.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅射靶材。

75.实施例2

76.本实施例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,所述制备方法包括如下步骤:

77.(1)将平均粒径<45μm的钽粉和平均粒径<10μm的二氧化硅粉按照质量比例在混粉机中进行混合,所述混合采用加入氧化锆球进行干混的方式,并控制球料质量比为1:6,经20h混合均匀,得到混合粉末;

78.其中,所述混合粉末中二氧化硅的质量百分比为40%,其余为钽以及不可避免的杂质;

79.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

80.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以8℃/min的升温速率升温至900℃并保温1.5h,再以3℃/min的升温速率升温至1250℃并保温1.5h,然后以3℃/min的升温速率升温至1530℃并保温1.5h,最后在90min内加压至30mpa并保温保压2.5h;其中,在升温至900℃、升温至1250℃以及升温至1530℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

81.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品;

82.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅

射靶材。

83.实施例3

84.本实施例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,所述制备方法包括如下步骤:

85.(1)将平均粒径<45μm的钽粉和平均粒径<10μm的二氧化硅粉按照质量比例在混粉机中进行混合,所述混合采用加入氧化锆球进行干混的方式,并控制球料质量比为1:8,经22h混合均匀,得到混合粉末;

86.其中,所述混合粉末中二氧化硅的质量百分比为30%,其余为钽以及不可避免的杂质;

87.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

88.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以12℃/min的升温速率升温至1000℃并保温1.5h,再以7℃/min的升温速率升温至1300℃并保温1.5h,然后以7℃/min的升温速率升温至1570℃并保温1.5h,最后在90min内加压至40mpa并保温保压2.3h;其中,在升温至1000℃、升温至1300℃以及升温至1570℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

89.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品;

90.(3)将步骤(2)得到的钽

‑

二氧化硅溅射靶材粗品进行机加工,得到钽

‑

二氧化硅溅射靶材。

91.实施例4

92.本实施例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,除了将步骤(2)所述三级升温方式替换为二级升温方式,其他条件和实施例1完全相同,具体内容如下:

93.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

94.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以10℃/min的升温速率升温至1000℃并保温1h,再以5℃/min的升温速率升温至1550℃并保温1h,最后在90min内加压至35mpa并保温保压2h;其中,在升温至1000℃、升温至1300℃以及升温至1550℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

95.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品。

96.实施例5

97.本实施例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,除了将步骤(3)所述三级升温方式替换为二级升温方式,其他条件和实施例1完全相同,具体内容如下:

98.(2)将步骤(1)所述混合粉末装入石墨模具后,先将模具内的所述混合粉末进行平

整处理,保证平面度<5mm,再采用人工压柱方式进行压实处理,保证平面度<0.5mm,经压实处理后封口;

99.将封口后的模具放入热压烧结炉中,抽真空至100pa以下,先以10℃/min的升温速率升温至1300℃并保温1h,再以5℃/min的升温速率升温至1550℃并保温1h,最后在90min内加压至35mpa并保温保压2h;其中,在升温至1000℃、升温至1300℃以及升温至1550℃的升温过程中,均需要控制所述封口后的模具的内部压力<6mpa;

100.在所述保温保压结束后,关闭所述热压烧结炉并冷却,然后充入氩气至真空表示数介于

‑

0.06~

‑

0.08mpa,待所述热压烧结炉内的温度<200℃,将所述模具内的坯料取出,即可得到所述钽

‑

二氧化硅溅射靶材粗品。

101.对比例1

102.本对比例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,除了将步骤(3)所述热压烧结处理中三级升温的温度(即热压烧结的目标温度)由“1550℃”替换为“1450℃”,其他条件和实施例1完全相同。

103.对比例2

104.本对比例提供了一种钽

‑

二氧化硅溅射靶材的制备方法,除了将步骤(3)所述热压烧结处理中三级升温的温度(即热压烧结的目标温度)由“1550℃”替换为“1650℃”,其他条件和实施例1完全相同。

105.将上述实施例和对比例制备得到的钽

‑

二氧化硅溅射靶材的制备方法进行致密度、纯度、电阻率以及内部组织均匀性的相关测试,具体内容如下:

106.(i)致密度:按照国标gb/t 3850

‑

2015《致密烧结金属材料与硬质合金密度测量方法》中公开的吊篓方法进行测定;

107.(ii)纯度:采用辉光放电质谱法(gdms)进行测定;

108.(iii)电阻率:采用四探针电阻测试仪进行测定,检测依据为《四点探针薄膜电阻测量仪操作规程》;

109.(iv)内部组织均匀性:首先以目视标样为准,然后经精密加工后,表面清洁,色泽均一,不出现束状或者点状花斑,则表明内部结构均匀未出现偏析现象;

110.具体测试结果见表1。

111.表1

112.[0113][0114]

综上所述,本发明所述制备方法包括混粉、热压烧结和机加工,尤其控制热压烧结的温度为1530~1570℃,不仅可以制备得到纯度≥99.9%、致密度≥98%的钽

‑

二氧化硅溅射靶材,且内部组织结构均匀,满足真空溅射的性能要求,还可以降低能耗和成本,具有流程较短、操作简单的优点,适合大规模推广。

[0115]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0116]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0117]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0118]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1