基于碳循环的高炉-转炉钢铁生产方法与流程

基于碳循环的高炉

‑

转炉钢铁生产方法

技术领域

1.本发明涉及钢铁冶炼领域,特别是涉及一种基于碳循环的高炉

‑

转炉钢铁生产方法。

背景技术:

2.绿色化、低碳化发展是当今世界钢铁工业发展的主旋律,炼铁工序是钢铁工业主要碳排放工序(占钢铁全流程的85%),未来较长一段时间内,全球仍是以高炉

‑

转炉生产工艺流程为基础,因此实现绿色低碳冶炼技术突破对于支撑钢铁工业低碳发展,实现碳达峰、碳中和目标具有重要意义。

3.尤其是作为能量和资源密集型产业,钢铁生产过程中会生成大量的二次能源和副产品,目前这些二次资源的回收利用率较低。提高钢铁生产过程中二次能源的利用效率,对于降低能耗和二氧化碳减排,有很大必要性和发展潜力。目前,转炉煤气产量为每吨钢80~120m3,但目前钢铁厂内转炉煤气的利用方式仍主要以燃烧供热为主,煤气利用率低,且直接燃烧会排放大量二氧化碳,不符合绿色、低碳的发展要求。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种基于碳循环的高炉

‑

转炉钢铁生产方法,用于解决现有技术中钢铁生产过程中二氧化碳排放量高的问题。

5.为实现上述目的及其他相关目的,本发明提供一种基于碳循环的高炉

‑

转炉钢铁生产方法,包括以下步骤:

6.在高炉中进行炼铁,以获得铁水;

7.将所述铁水引入转炉中,在转炉中进行炼钢,以获得钢水和未处理的转炉煤气;

8.对所述未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得解析气和处理后的转炉煤气;

9.将所述处理后的转炉煤气循环回喷至所述高炉中,以调节高炉内炉腹煤气中的还原气体比例。

10.可选地,所述对所述未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得解析气和处理后的转炉煤气,包括:

11.通过煤气加压装置对所述未处理的转炉煤气加压至0.50mpa~0.65mpa,以获得加压后的转炉煤气;

12.通过煤气脱氧装置对所述加压后的转炉煤气脱氧至氧含量小于1ppm,以获得脱氧后的转炉煤气;

13.通过煤气脱水装置对所述脱氧后的转炉煤气脱水直至脱水效率大于95%,以获得脱水后的转炉煤气;

14.通过煤气脱碳装置对所述脱水后的转炉煤气脱碳直至co2脱除率大于或等于95%,以获得脱碳后的转炉煤气。

15.可选地,所述未处理的转炉煤气中的co含量大于或等于40%。

16.可选地,所述对所述未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得处理后的转炉煤气,还包括:对所述未处理转炉煤气进行脱硫处理和脱氮处理,其中,所述脱硫处理先于所述脱氮处理。

17.可选地,所述对所述未处理转炉煤气进行脱硫处理和脱氮处理,包括:

18.通过脱硫装置对加压后的转炉煤气脱硫至硫含量小于10ppm,以获得脱硫后的转炉煤气;

19.通过脱氮装置对脱碳后的转炉煤气脱氮直至脱氮效率大于或等于90%,以获得脱氮后的转炉煤气。

20.可选地,在所述脱硫处理前,通过冷却装置将加压后的转炉煤气温度控制在60℃~90℃。

21.可选地,所述加压、脱硫、脱氧、脱水、脱碳以及脱氮处理依次进行。

22.可选地,所述将所述处理后的转炉煤气循环回喷至所述高炉中,以调节高炉内炉腹煤气中的还原气体比例,包括:

23.通过煤气加热装置对处理后的转炉煤气加热至850℃~950℃,以获得加热后的转炉煤气;

24.通过煤气喷吹装置将加热后的转炉煤气循环回喷至所述高炉中,其中,所述煤气喷吹装置的喷吹口对准所述高炉的炉身和/或风口,以使转炉煤气喷吹至高炉的炉身和/或风口内。

25.可选地,所述煤气加热装置加热时所需的热量由煤气管网中的煤气燃烧提供,其中,所述煤气管网中的煤气包括所述高炉中高炉煤气和/或所述解析气。

26.可选地,所述脱碳处理为干法脱碳或湿法脱碳;当所述脱碳处理为干法脱碳时,所述解析气中的co2浓度小于或等于95%,所述解析气汇入与所述高炉相连的煤气管网中;当所述脱碳处理为湿法脱碳时,所述解析气中的co2浓度大于95%,所述解析气进行ccus处理。

27.本发明的基于碳循环的高炉

‑

转炉钢铁生产方法,至少具备以下有益效果:实现转炉煤气的循环利用,将转炉煤气脱碳后循环回喷至高炉,提高了高炉炉腹煤气中的还原气体含量,促进高炉内的间接还原,降低直接还原,从而降低高炉炼铁过程中炭质燃料的消耗,有效降低了co2的排放。

附图说明

28.图1为本技术提供的基于碳循环的高炉

‑

转炉钢铁生产方法实施例一的流程示意图;

29.图2为用于实施实施例一的生产系统示意图;

30.图3为本技术提供的基于碳循环的高炉

‑

转炉钢铁生产方法实施例二的流程示意图;

31.图4为用于实施实施例二的生产系统示意图;

32.图5为本技术提供的基于碳循环的高炉

‑

转炉钢铁生产方法实施例三的流程示意图;

33.图6为用于实施实施例三的生产系统示意图;

34.图7为本技术提供的基于碳循环的高炉

‑

转炉钢铁生产方法实施例四的流程示意图;

35.图8为用于实施实施例四的生产系统示意图;

36.图9为本技术提供的基于碳循环的高炉

‑

转炉钢铁生产方法实施例五的流程示意图;

37.图10为用于实施实施例五的生产系统示意图;

38.图11为煤气喷吹装置向高炉炉身喷吹的结构示意图;

39.图12为煤气喷吹装置向高炉炉身和风口喷吹的结构示意图。

40.零件标号说明

[0041]1‑

高炉;11

‑

炉身;12

‑

风口;2

‑

转炉;3

‑

煤气喷吹装置;4

‑

转炉煤气收集装置;51

‑

煤气加压装置;52

‑

煤气脱硫装置;53

‑

煤气脱氧装置;54

‑

煤气脱水装置;55

‑

煤气脱碳装置;56

‑

煤气脱氮装置;6

‑

煤气加热装置;7

‑

煤气管网;8

‑

ccus装置;9

‑

钢水。

具体实施方式

[0042]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0043]

请参阅图1至图6。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0044]

在对本发明实施例进行详细叙述之前,先对本发明的应用环境进行描述。本发明的技术主要是应用于钢铁冶炼,特别是应用于高炉

‑

转炉钢铁生产过程中的碳循环。本发明是解决传统钢铁生成过程中二氧化碳排放量高的问题。

[0045]

参见图1至图10,在一些实施例中,本技术提供一种基于碳循环的高炉

‑

转炉钢铁生产方法,包括以下步骤:

[0046]

在高炉1中进行炼铁,以获得铁水;

[0047]

将铁水引入转炉2中,在转炉2中进行炼钢,以获得钢水和未处理的转炉煤气;

[0048]

对未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得解析气和处理后的转炉煤气;

[0049]

将处理后的转炉煤气循环回喷至高炉1中,以调节高炉1内炉腹煤气中的还原气体

比例。

[0050]

进一步地,加压、脱氧、脱水以及脱碳处理依次进行。

[0051]

可选地,高炉1与转炉2相连,转炉2在炼钢过程中产生的转炉煤气可以通过转炉煤气收集装置4收集储存。

[0052]

进一步地,转炉煤气收集装置4可以为转炉煤气柜或转炉煤气用户管网。

[0053]

上述基于碳循环的高炉

‑

转炉钢铁生产方法,通过简单的步骤便能利用炼钢过程中产生的转炉煤气,使得转炉煤气在经过加压、脱氧、脱水和脱碳处理后,循环回喷至高炉内炼铁,充分利用了转炉煤气中的有效还原气体,提高了高炉炉腹煤气中的还原气体比例,促进了高炉的间接还原,降低高炉炼铁炭质燃料的消耗,有效地降低高炉

‑

转炉钢铁生产系统的co2排放。

[0054]

参见图1至图10,在一些实施例中,对未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得解析气和处理后的转炉煤气,包括:

[0055]

通过煤气加压装置51对未处理的转炉煤气加压至0.50mpa~0.65mpa,以获得加压后的转炉煤气;

[0056]

通过煤气脱氧装置53对加压后的转炉煤气脱氧至氧含量小于1ppm,以获得脱氧后的转炉煤气;

[0057]

通过煤气脱水装置54对脱氧后的转炉煤气脱水直至脱水效率大于95%,以获得脱水后的转炉煤气;

[0058]

通过煤气脱碳装置55对脱水后的转炉煤气脱碳直至co2脱除率大于或等于95%,以获得脱碳后的转炉煤气。

[0059]

可选地,煤气加压装置51、煤气脱氧装置53、煤气脱水装置54和煤气脱碳装置55依次相连。

[0060]

进一步地,煤气加压装置51与转炉煤气收集装置4相连。

[0061]

参见图1、图2、图7至图10,在一些实施例中,未处理的转炉煤气中的co含量大于或等于40%,即由转炉煤气收集装置4排出至煤气加压装置51的转炉煤气中的一氧化碳含量大于或等于40%。其中,当未处理的转炉煤气中的co含量大于或等于40%时,未处理的转炉煤气可以依次进行加压、脱氧、脱水以及脱碳处理,以获得处理后的转炉煤气。

[0062]

参见图3至图6,在一些实施例中,对未处理的转炉煤气进行加压、脱氧、脱水以及脱碳处理,以获得处理后的转炉煤气,还包括:对未处理转炉煤气进行脱硫处理和脱氮处理,其中,脱硫处理先于脱氮处理。

[0063]

可选地,转炉煤气的加压、脱硫、脱氧、脱水、脱碳及脱氮处理依次进行。

[0064]

可选地,对未处理转炉煤气进行脱硫处理和脱氮处理,包括:

[0065]

通过脱硫装置52对加压后的转炉煤气脱硫至硫含量小于10ppm,以获得脱硫后的转炉煤气;其中,脱硫后的转炉煤气中硫含量可以为0.1ppm~10ppm。

[0066]

通过脱氮装置56对脱碳后的转炉煤气脱氮直至脱氮效率大于或等于90%,以获得脱氮后的转炉煤气。

[0067]

进一步地,煤气加压装置51、煤气脱硫装置52、煤气脱氧装置53、煤气脱水装置54、煤气脱碳装置55和煤气脱氮装置依次相连。

[0068]

可选地,在脱硫处理前,通过冷却装置将加压后的转炉煤气温度控制在60℃~90

℃。其中,冷却装置可以配设在煤气加压装置51上,通过冷却装置调整煤气加压装置51出口端的冷却能力。

[0069]

参见图3至图6,在一些实施例中,未处理的转炉煤气可以依次进行加压、脱硫、脱氧、脱水、脱碳及脱氮处理,以获得处理后的转炉煤气。

[0070]

参见图1至图12,在一些实施例中,将处理后的转炉煤气循环回喷至高炉1中,以调节高炉1内炉腹煤气中的还原气体比例,包括:

[0071]

通过煤气加热装置6对处理后的转炉煤气加热至850℃~950℃,以获得加热后的转炉煤气;

[0072]

通过煤气喷吹装置3将加热后的转炉煤气循环回喷至高炉1中,其中,煤气喷吹装置3的喷吹口对准高炉1的炉身11和/或风口12,以使转炉煤气喷吹至高炉1的炉身11和/或风口12内。

[0073]

其中,煤气加热装置6可以根据需求选择设置或者不设置,通过煤气加热装置6可以为转炉煤气回喷至高炉1内补充热量。

[0074]

可选地,当设置煤气加热装置6时,煤气加热装置6加热时所需的热量由煤气管网7中的煤气燃烧提供,其中,煤气管网7中的煤气包括高炉1中高炉煤气和/或解析气。

[0075]

进一步地,煤气管网7与高炉1和煤气加热装置6相连,用于收集高炉1内的高炉煤气,并通过燃烧为煤气加热装置6提供热量。

[0076]

可选地,当未进行脱氮处理时,煤气管网7与煤气脱碳装置连接,用于收集处理后的转炉煤气中的解析气。

[0077]

可选地,当进行脱氮处理时,煤气管网7与煤氮脱碳装置连接,用于收集处理后的转炉煤气中的解析气。

[0078]

参见图1至图10,在一些实施例中,脱碳处理可以为干法脱碳或为湿法脱碳。当脱碳处理为干法脱碳时,解析气中的co2浓度小于或等于95%,解析气汇入与高炉1相连的煤气管网7中;当脱碳处理为湿法脱碳时,解析气中的co2浓度大于95%,解析气进行ccus处理。

[0079]

可选地,当解析气进行ccus(carbon capture,utilization and storage,碳捕获、利用与封存)处理时,可以通过与脱碳装置55相连的ccus装置进行处理。

[0080]

下面以1座2850m3高炉为例,通过对高炉的物理平衡和热平衡进行模拟计算,并结合不同的实施例对本发明做进一步说明。

[0081]

表1~表4所示分别为高炉原燃料条件及常规高炉炼铁工艺参数。

[0082]

表1高炉矿石入炉品位

[0083]

feofe2o3tfe其它5.5%77.28%58.38%17.21%

[0084]

表2高炉喷吹煤粉成分

[0085][0086]

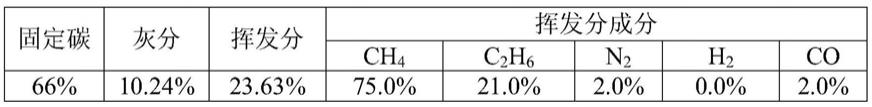

表3转炉煤气平均成分

[0087][0088][0089]

表4常规高炉主要技术指标

[0090]

参数常规高炉焦比,kg/thm355煤比,kg/thm160燃料比,kg/thm515炉腹煤气还原气体比例46%风温,℃1250风压,mpa0.5鼓风富氧率5%理论燃烧温度,℃2026

[0091]

实施例1:

[0092]

本实施例采用转炉煤气干法脱碳、不脱氮、未加热。参见图1和图2,实施本实施例的基于碳循环的高炉

‑

转炉钢铁生产系统,包括但不限于:转炉煤气收集装置4、煤气加压装置51、煤气脱氧装置53、煤气脱水装置54、煤气脱碳装置55、煤气喷吹装置3、高炉1、煤气管网7及转炉2。其中,高炉1、煤气管网7和转炉2跟常规高炉

‑

转炉系统一致,现结合表1~表3常规高炉的原燃料条件进行具体说明。

[0093]

高炉1产生的高温铁水,经输送至转炉2进行脱碳、脱磷、脱硫、脱氧等操作,以获得合格的钢水9。转炉2为周期性炼钢装置,一般冶炼周期为25~45min,且需要进行吹氧脱碳操作。因此在炼钢过程中会间断性产生不同co含量的转炉煤气,当转炉煤气中co含量大于或等于40%后,可进入转炉煤气收集装置4中,进行存储,供下游工序使用。

[0094]

在本实施例中,转炉煤气收集装置4可以为转炉煤气柜。从转炉煤气柜中引出co含量≥40%的转炉煤气量约77000nm3/h,具体转炉煤气成分见表3所示,其中co:44.2%,co2:27.7%,h2:1.5%,n2:28.6%。引出的转炉煤气经煤气加压装置51加压至0.50mpa~0.65mpa,以满足后续煤气脱碳装置55进行脱碳处理及煤气喷吹装置3能将转炉煤气正常喷入至高炉1内。

[0095]

如表3所示,转炉煤气中还含有一定比例的氧气,正常范围在0~0.4%。考虑到煤气脱碳装置55的分子筛怕氧,同时转炉煤气经压缩及在加热过程中会存在煤气爆炸的风险,因此利用煤气脱氧装置53进行转炉煤气脱氧处理,处理后氧含量<1ppm。

[0096]

除氧后的转炉煤气,经煤气脱水装置54脱水后,进入到煤气脱碳装置55中进行转炉煤气的脱碳处理,脱碳处理可以采用干法脱碳工艺,脱碳后的转炉煤气量约52000nm3/h,产生的解析气量约25000nm3/h,脱碳后的煤气及解析气成分见表5所示。

[0097]

表5脱碳后的转炉煤气及解析气成分

[0098]

成分coco2h2n2脱氮脱碳后的转炉煤气v%591139

解析气v%13.783.82.50

[0099]

煤气脱碳装置55采用干法脱碳工艺后,产生的解析气中仍还有约14%的co,不能直接排放或进行ccus(carbon capture,utilization and storage,碳捕获、利用与封存)处理,产生的解析气通过管道直接汇入到煤气管网7中,作为燃料使用。

[0100]

经加压、脱碳后的转炉煤气直接冷态经煤气喷吹装置3经高炉风口喷入高炉1内,可大幅提高高炉1内炉腹煤气中的还原气体比例,炉腹煤气成分见表6所示,从而促进高炉的间接还原,降低直接还原,降低了高炉1冶炼每吨铁的燃料消耗,降低了高炉炼铁过程中co2排放。

[0101]

表6炉腹煤气成分

[0102]

成分coh2n2含量45%7.3%47.7%

[0103]

经高炉热平衡和物料平衡计算,将脱碳的转炉煤气回喷至高炉1后,燃料比为463kg/t,其中煤比150kg/t,焦比313kg/t。与常规高炉比,降低含碳燃料明显,燃料比降低52kg/t,直接减碳比例10%,每吨铁降低co2排放约165kg/t,具体指标见表7所示。

[0104]

表7实施例1的主要技术指标

[0105]

参数常规高炉实施例1:转炉煤气脱碳、不脱氮、未加热焦比,kg/thm355313煤比,kg/thm160150燃料比,kg/thm515463炉腹煤气还原气体比例46%50%鼓风富氧率5%9.5%减碳比例 10%

[0106]

高炉1产生的高炉铁水经转炉2炼钢后,生成的钢水供后续工序使用,产生的副产物转炉煤气经转炉煤气收集装置4后再循环利用。如此循环利用转炉煤气,可实现高炉高效化冶炼和降低co2排放的目的。

[0107]

实施例2:

[0108]

本实施例采用转炉煤气干法脱碳、脱氮、加热。参见图3和图4,实施本实施例的基于碳循环的高炉

‑

转炉钢铁生产系统,包括但不限于:转炉煤气收集装置4、煤气加压装置51、煤气脱硫装置52、煤气脱氧装置53、煤气脱水装置54、煤气脱碳装置55、煤气脱氮装置56、煤气加热装置6、煤气喷吹装置3、高炉1、煤气管网7及转炉2。其中,高炉1、煤气管网7和转炉2跟常规高炉

‑

转炉系统一致。

[0109]

在本实施例中,转炉煤气收集装置4可以为转炉煤气柜,本实施例与实施例1的不同在于,本实施例增加了,增加了煤气脱硫装置52、煤气脱氮装置56、煤气加热装置6以及煤气加压装置51配置有冷却装置,其它系统及处理方式,以及原燃料条件与实施例1完全一致,不再进行重复叙述,仅叙述不同之处。

[0110]

在本实施例中,通过冷却装置调整煤气加压装置51的出口端的冷却能力,保证加压后的转炉煤气出口温度在60℃~90℃范围内,以满足转炉煤气脱硫的需要。正常转炉煤气中含有15%~30%的氮气,为了提高进入高炉1内的还原煤气比例,提高脱碳效果,在本实施例中可以通过煤气脱氮装置56进行脱氮处理,降低入炉的n2含量。由于转炉煤气中含

有20~30ppm的s含量,而煤气脱氮装置56进行脱氮处理时对s含量控制要求极高,以防止脱氮吸附剂中毒。因此为满足煤气脱氮要求,需要利用煤气脱硫装52进行脱硫处理,转炉煤气温度控制在60℃~90℃,处理后s含量要求小于10ppm,例如s含量可以在0.1ppm~10ppm范围内。

[0111]

在本实施例中,转炉煤气依次经过加压、脱硫、脱氧、脱水、脱碳、脱氮处理后再进行加热处理。其中,转炉煤气脱碳采用干法脱碳工艺,转炉煤气经脱碳后再进行脱氮处理。脱碳脱氮后的转炉煤气量约35000nm3/h,产生的解析气量约42000nm3/h,煤气成分见表8所示。

[0112]

表8脱碳脱氮后的转炉煤气及解析气成分

[0113]

成分coco2h2n2脱氮脱碳后的转炉煤气v%881110解析气v%850240

[0114]

采用干法脱碳工艺后,产生的解析气中仍还有约8%的co,不能直接排放或进行ccus处理,产生的解析气通过管道直接汇入到高炉煤气管网7中,作为燃料使用。

[0115]

脱碳脱氮后的转炉煤气经煤气加热装置6加热至850℃~950℃,为转炉煤气回喷至高炉1内补充热量,煤气加热装置6所需热量由煤气管网7中的高炉煤气燃烧提供。

[0116]

经加压、脱碳、脱氮、加热后的转炉煤气经煤气喷吹装置3经高炉风口喷入高炉1内,可大幅提高高炉1内炉腹煤气中的还原气体比例,炉腹煤气成分见表9所示,从而促进高炉的间接还原,降低直接还原,降低了高炉1冶炼每吨铁的燃料消耗,降低了高炉炼铁过程中co2排放。

[0117]

表9炉腹煤气成分

[0118]

成分coh2n2含量42.4%8.6%49%

[0119]

经高炉热平衡和物料平衡计算,将脱碳、脱氮及加热后的转炉煤气回喷至高炉1后,燃料比为433kg/t,其中煤比180kg/t,焦比253kg/t。与常规高炉比,降低含碳燃料明显,燃料比降低82kg/t,直接减碳比例16%,每吨铁降低co2排放约256kg/t,具体指标见表10所示。

[0120]

表10实施例2的主要技术指标

[0121]

参数常规高炉实施例2:转炉煤气脱碳、脱氮、加热焦比,kg/thm355253煤比,kg/thm160180燃料比,kg/thm515433炉腹煤气还原气体比例46%51%风温,℃12501250风压,mpa0.50.5鼓风富氧率5%6%理论燃烧温度,℃20262078

[0122]

实施例3:

[0123]

本实施例采用转炉煤气干法脱碳、脱氮、未加热。参见图5和图6,实施本实施例的基于碳循环的高炉

‑

转炉钢铁生产系统,包括但不限于:转炉煤气收集装置4、煤气加压装置51、煤气脱硫装置52、煤气脱氧装置53、煤气脱水装置54、煤气脱碳装置55、煤气脱氮装置56、煤气喷吹装置3、高炉1、煤气管网7及转炉2。其中,高炉1、煤气管网7和转炉2跟常规高炉

‑

转炉系统一致。与实施例2的不同之处在于脱碳脱氮后的转炉煤气不进行煤气加热,直接采用冷态煤气喷入高炉1内,其它系统及处理方式,以及原燃料条件与实施例2完全一致,不再进行重复叙述,仅叙述不同之处。

[0124]

经加压、脱碳、脱氮后的转炉煤气经煤气喷吹装置3经高炉风口喷入高炉1内,可大幅提高高炉1内炉腹煤气中的还原气体比例,炉腹煤气成分见表11所示,从而促进高炉的间接还原,降低直接还原,降低了高炉1冶炼每吨铁的燃料消耗,降低了高炉炼铁过程中co2排放。

[0125]

表11炉腹煤气成分

[0126]

成分coh2n2含量43.1%7.3%49.6%

[0127]

经高炉热平衡和物料平衡计算,将脱碳、脱氮及加热后的转炉煤气回喷至高炉1后,燃料比为447kg/t,其中煤比150kg/t,焦比297kg/t。与常规高炉比,降低含碳燃料明显,燃料比降低68kg/t,直接减碳比例约13%,每吨铁降低co2排放约213kg/t。

[0128]

实施例4:

[0129]

本实施例采用转炉煤气干法脱碳、不脱氮、加热。参见图7和图8,本实施例的基于碳循环的高炉

‑

转炉钢铁生产系统,包括但不限于:转炉煤气收集装置4、煤气加压装置51、煤气脱氧装置53、煤气脱水装置54、煤气脱碳装置55、煤气加热装置6、煤气喷吹装置3、高炉1、煤气管网7及转炉2。其中,高炉1、煤气管网7和转炉2跟常规高炉

‑

转炉系统一致。与实施例2的不同之处在于不进行煤气脱硫及煤气脱氮处理,脱碳后的转炉煤气经煤气加热装置6加热后,经煤气喷吹装置3喷入高炉1内,其它系统及处理方式,以及原燃料条件与实施例2完全一致,不再进行重复叙述,仅叙述不同之处。

[0130]

由于转炉煤气不进行脱氮处理,取消煤气脱硫装置。转炉煤气经煤气加压、脱氧、脱水后,进入到煤气脱碳装置55中进行煤气脱碳处理,仍采用干法脱碳工艺,脱碳后的转炉煤气量约52000nm3/h,产生的解析气量约25000nm3/h,脱碳后的煤气及解析气成分见表12所示。

[0131]

表12脱碳后的转炉煤气及解析气成分

[0132]

成分coco2h2n2脱氮脱碳后的转炉煤气v%591139解析气v%13.783.82.50

[0133]

煤气脱碳装置55,采用干法脱碳工艺后,产生的解析气中仍还有约14%的co,不能直接排放或进行ccus处理,产生的解析气通过管道直接汇入到煤气管网7中,作为燃料使用。

[0134]

经加压、脱碳后的转炉煤气直接冷态经煤气喷吹装置3经高炉风口喷入高炉1内,可大幅提高高炉1内炉腹煤气中的还原气体比例,炉腹煤气成分见表13所示,从而促进高炉的间接还原,降低直接还原,降低了高炉1冶炼每吨铁的燃料消耗,降低了高炉炼铁过程中

co2排放。

[0135]

表13炉腹煤气成分

[0136]

成分coh2n2含量42.8%7.7%49.5%

[0137]

经高炉热平衡和物料平衡计算,将脱碳、脱氮及加热后的转炉煤气回喷至高炉1后,燃料比为449kg/t,其中煤比160kg/t,焦比289kg/t。与常规高炉比,降低含碳燃料明显,燃料比降低66kg/t,直接减碳比例12.8%,每吨铁降低co2排放约206kg/t,具体参见表14。

[0138]

表14实施例1~4的主要技术指标对比

[0139][0140]

实施例5

[0141]

本实施例采用转炉煤气湿法脱碳、不脱氮、加热。参见图9和图10,实施本实施例的基于碳循环的高炉

‑

转炉钢铁生产系统,包括但不限于:转炉煤气收集装置4、煤气加压装置51、煤气脱水装置54、煤气脱碳装置55、ccus装置8、煤气加热装置6、煤气喷吹装置3、高炉1、煤气管网7及转炉2。其中,高炉1、煤气管网7和转炉2跟常规高炉

‑

转炉系统一致。与实施例2不同之处在于转炉煤气不进行煤气脱硫、脱氮处理,煤气脱碳采用湿法工艺,解析气中co2纯度较高,可直接接入ccus装置8或直接排放,不再汇入到煤气管网7中,脱碳后的煤气经煤气加热装置6加热后由煤气喷吹装置3喷入高炉1内,其它系统及处理方式,以及原燃料条件与实施例2完全一致,不再进行重复叙述,仅叙述不同之处。

[0142]

本实施例与实施例4不同之处在于煤气脱碳装置不一样,本实施例采用湿法脱碳工艺,实施例3采用干法脱碳工艺,脱碳效果差别不大,因此对高炉炉内的反应及减碳效果基本变化不大,再此也不再重复叙述。

[0143]

由于转炉煤气不进行脱氮处理,取消煤气脱硫装置。转炉煤气经煤气加压、脱氧、脱水后,进入到煤气脱碳装置55中进行煤气脱碳处理,采用湿法脱碳工艺,脱碳后的转炉煤气量约56000nm3/h,产生的解析气量约21000nm3/h,脱碳后的煤气及解析气成分见表15所示。

[0144]

表15脱碳后的转炉煤气及解析气成分

[0145]

成分coco2h2n2脱氮脱碳后的转炉煤气v%6111.536.7解析气v%0.899.200

[0146]

煤气脱碳装置55,采用湿法脱碳工艺,产生的解析气中co2浓度很高,可达99%以上,基本无co,可直接进行ccus处理或直接排放,不再汇入到煤气管网7中。

[0147]

实施例6:

[0148]

参见图11,针对上述实施例1~实施例5中脱碳后的转炉煤气都是经过风口12喷入高炉1中。同时针对不同的工况条件及实际减碳需求,脱碳后的转炉煤气可以从高炉1的炉身11喷入。其它系统处理方式与实施例1~实施例5相同,不再重复叙述。

[0149]

实施例7:

[0150]

参见图12,针对上述实施例1~实施例5中脱碳后的转炉煤气都是经过风口12喷入高炉1中。同时针对不同的工况条件及实际减碳需求,脱碳后的转炉煤气可以同时从高炉1的炉身11和风口12进行喷吹。其它系统处理方式与实施例1~实施例5相同,不再重复叙述。

[0151]

本发明的基于碳循环的高炉

‑

转炉钢铁生产方法,步骤简单,操作方便,通过采用基于碳循环的高炉

‑

转炉钢铁生产系统来实现转炉煤气的加压、脱硫、脱氧、脱水、脱碳、脱氮处理。能够利用炼钢产生的转炉煤气,在加压、脱硫、脱氧、脱水、脱碳、脱氮及加热后,循环回喷至高炉内,充分利用转炉煤气中的有效还原气体,提高高炉炉腹煤气中的还原气体比例,促进高炉间接还原,降低高炉炼铁炭质燃料的消耗,从而提高转炉煤气的利用效率,有效地降低高炉

‑

转炉钢铁生产过程中co2的排放,更加节能环保。

[0152]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1