一种有机硅渣发热保温冒口套及其制备方法与流程

1.本发明涉及固废资源化利用技术领域,尤其涉及一种有机硅渣发热保温冒口套及其制备方法。

背景技术:

2.硅渣是指有机硅副产物

‑

有机硅渣浆经沉淀、水解处理得到的残渣。目前硅渣的处理方法主要是加石灰中和及焚烧处理,容易形成环境污染,是危险废弃物;而且会造成含硅,碳资源的浪费。所以,在对有机硅渣浆进行无害化处理的同时实现资源化,对于促进有机硅产业链的绿色可持续发展具有重要意义。

3.当前国内外行业对铸件质量和生产过程绿色环保的要求不断提高,在铸造生产中,冒口的主要功效为1)有效解决铸件缩松、缩孔等缺陷,提高铸件致密度;冒口的设计原则是"冒口凝固时间大于或等于铸件凝固时间",为了达到这一目的,需要普通冒口的模数大于所补缩部位铸件的模数,通常对于普通冒口,用m

冒

=1.2m

件

来计算冒口尺寸;这就造成了铸件浇冒口大,金属液利用率低,大量金属液的浪费,后续加工余量大等现象,直接或间接加大了铸造行业能源消耗,大大增加了碳排放,也降低铸造业经济效益。对于保温冒口,冒口利用率由普通冒口的10~14%提高到15~40%;发热冒口的利用率比保温冒口更高,在铸造中的应用日渐得到重视。大量使用发热冒口对提升我国铸件品质和国际竞争力以及节能降耗具有重大意义,但是,目前发热冒口所采用的发热材料主要是铝粉和铝屑,铝粉价格难度大,价格高,限制了发热冒口的推广应用。

4.基于目前使用发热冒口所采用的发热材料以及硅渣处理存在的问题,有必要对此进行改进。

技术实现要素:

5.有鉴于此,本发明提出了一种有机硅渣发热保温冒口套及其制备方法,以解决或部分解决现有技术中存在的技术问题。

6.第一方面,本发明提供了一种有机硅渣发热保温冒口套,包括以下重量份组分:

7.14~45份的有机硅渣、0~18份的铝粉、16~46份的氧化剂、8~40份的耐火骨料、4~7份的引燃材料、3~7份的助熔剂、10~15份的粘结剂。

8.优选的是,所述的有机硅渣发热保温冒口套,所述氧化剂包括氧化铁、四氧化三铁、二氧化锰中的至少一种;

9.和/或,所述耐火骨料包括空心漂珠、石英砂、莫来砂、刚玉中的一种或多种;

10.和/或,所述引燃材料包括硝酸钾和/或硝酸钠;

11.和/或,所述助熔剂包括氟铝酸钾、氟铝酸钠和氟化钠中的一种或多种;

12.和/或,所述粘结剂包括酚醛树脂、碱酚醛树脂呋喃树脂或水玻璃中的一种。

13.优选的是,所述的有机硅渣发热保温冒口套,所述有机硅渣的目数为100~200目,所述空心漂珠的目数为60~140目。

14.优选的是,所述的有机硅渣发热保温冒口套,所述空心漂珠由目数分别为130~140目、75~85目和55~65目的空心漂珠组成,其中,130~140目的空心漂珠的质量分数为15~25%,75~85目的空心漂珠的质量分数为55~65%。

15.第二方面,本发明还提供了一种所述的有机硅渣发热保温冒口套的制备方法,包括以下步骤:

16.将所述有机硅渣、所述氧化剂、所述耐火骨料、所述引燃材料、所述助熔剂、任选的所述铝粉混合后,得到混合料;

17.向所述混合料中加入粘结剂搅拌均匀得到湿料;

18.将所述湿料填充至模具内,经过压制成型为冒口套;

19.将冒口套烘干后即得有机硅渣发热保温冒口套。

20.优选的是,所述的有机硅渣发热保温冒口套的制备方法,有机硅渣混合之前,还包括对有机硅渣进行预处理,所述预处理具体包括:将有机硅渣用水洗涤,使其ph大于4,然后脱水干燥后筛分。

21.优选的是,所述的有机硅渣发热保温冒口套的制备方法,向所述混合料中加入粘结剂搅拌均匀得到湿料具体包括:向所述混合料中加入质量分数为75~85%的粘结剂,搅拌1~3min,然后加入余下的粘结剂,继续搅拌1~3min即得湿料。

22.优选的是,所述的有机硅渣发热保温冒口套的制备方法,将所述湿料填充至模具内,于1~3mpa的压力下,经过压制成型为冒口套。

23.优选的是,所述的有机硅渣发热保温冒口套的制备方法,将冒口套于105~160℃下烘干后即得有机硅渣发热保温冒口套。

24.本发明的一种有机硅渣发热保温冒口套及其制备方法相对于现有技术具有以下有益效果:

25.(1)本发明的有机硅渣发热保温冒口套,利用有机硅渣作为发热剂,部分代替或全部代替铝粉、铝渣,具有节能减排、成本低、点火温度低、起燃时间短、极好的发热稳定性、无爆燃,保温时间长,易于存放等,克服现有发热保温冒口成本高、存放期短、爆燃等问题;浇铸时,本发明公开的保温发热冒口套在发热和长保温的共同作用下,放出的热量使其冒口内金属液温度升高,使冒口内金属液凝固时间变长,延长补缩时间,使冒口中金属补缩率得到大大提升;本发明的有机硅渣发热保温冒口套克服了传统发热保温冒口成本高、点火温度高、高温及保温时间短,存放期短,易爆燃等问题。

26.(2)本发明以有机硅渣作为原料制备保温冒口套,在对有机硅渣浆进行无害化处理的同时实现资源化,解决了有机硅生产所带来的资源浪费、环境污染等负面效应,又能满足铸造行业生产需要的技术;具有巨大的经济、社会和生态效益。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

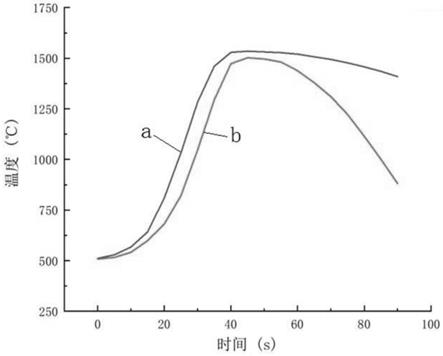

28.图1为本发明实施例1中制备得到的有机硅渣发热保温冒口套点燃后温度变化图;

29.图2为本发明实施例中制备得到的发热保温冒口套在铸件补缩性能的试验验证示意图;

30.图3为为本发明实施例4和对比例1中制备得到的有机硅渣发热保温冒口套点燃后温度变化图;

31.图4为本发明实施例4中制备得到的有机硅渣发热保温冒口套浇注铸件结果图。

具体实施方式

32.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

33.本技术实施例提供了一种有机硅渣发热保温冒口套,包括以下重量份组分:

34.14~45份的有机硅渣、0~18份的铝粉、16~46份的氧化剂、8~40份的耐火骨料、4~7份的引燃材料、3~7份的助熔剂、10~15份的粘结剂。

35.需要说明的是,现有的发热冒口套的一般由铝粉、铝渣/铝屑作为发热材料,外加氧化剂、助熔剂和绝热保温材料组成。铝粉、铝渣/铝屑加工难度大、成本高,且铝粉发热冒口套点火温度高、高温保温时间短,存放期短,且铝热剂放热速度快,发热量都比较大,使用时易爆燃,在一定程度上限制了发热冒口的应用;而本技术的的发热保温冒口套,利用有机硅渣作为发热剂,部分代替或全部代替铝粉、铝渣,具有节能减排、成本低、点火温度低、起燃时间短、极好的发热稳定性、无爆燃,保温时间长,易于存放等,克服现有发热保温冒口成本高、存放期短、爆燃等问题。浇铸时,本发明公开的保温发热冒口套在发热和长保温的共同作用下,放出的热量使其冒口内铜、铝等有色金属液温度升高,使冒口内金属液凝固时间变长,延长补缩时间,使冒口中金属补缩率得到大大提升。

36.在一些实施例中,氧化剂包括氧化铁、四氧化三铁、二氧化锰中的至少一种;

37.和/或,耐火骨料包括空心漂珠、石英砂、莫来砂、刚玉中的一种或多种;优选的,耐火骨料为空心漂珠;

38.和/或,引燃材料包括硝酸钾和/或硝酸钠;

39.和/或,助熔剂包括氟铝酸钾、氟铝酸钠和氟化钠中的一种或多种;

40.和/或,粘结剂包括酚醛树脂、碱酚醛树脂呋喃树脂或水玻璃中的一种。

41.在一些实施例中,氧化剂采用氧化铁或四氧化三铁、和二氧化锰,其中,氧化铁或四氧化三铁重量份为16~20份、二氧化锰为4~6份。在一些实施例中,有机硅渣的目数为100~200目,空心漂珠的目数为60~140目。空心漂珠是一种能浮于水面的粉煤灰空心微珠,呈灰白色,壁薄中空,重量很轻,粒径约0.1毫米,表面封闭面光滑,导热率小,耐火度≥1610℃,是优良的保温耐火材料。

42.在一些实施例中,有机硅渣的质量含水量不超过3%,空心漂珠的质量含水量不超过1%。

43.在一些实施例中,空心漂珠由目数分别为130~140目、75~85目和55~65目的空心漂珠组成,其中,130~140目的空心漂珠的质量分数为15~25%,75~85目的空心漂珠的质量分数为55~65%。

44.基于同一发明构思,本技术实施例还提供了一种上述的有机硅渣发热保温冒口套的制备方法,包括以下步骤:

45.s1、将有机硅渣、氧化剂、耐火骨料、引燃材料、助熔剂、任选的铝粉混合后,得到混合料;

46.s2、向所述混合料中加入粘结剂搅拌均匀得到湿料;

47.s3、将湿料填充至模具内,经过压制成型为冒口套;

48.s4、将冒口套烘干后即得有机硅渣发热保温冒口套。

49.在一些实施例中,有机硅渣混合之前,还包括对有机硅渣进行预处理,预处理具体包括:将有机硅渣用水洗涤,使其ph值大于4,然后脱水干燥后筛分。

50.在一些实施例中,将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph值大于4,铜离子含量低于0.5%,然后脱水并减压干燥,然后进行筛分,筛选出硅渣粉。

51.在一些实施例中,向混合料中加入粘结剂搅拌均匀得到湿料具体包括:向混合料中加入质量分数为75~85%的粘结剂,搅拌1~3min,然后加入余下的粘结剂,继续搅拌1~3min即得湿料。

52.在一些实施例中,将湿料填充至模具内,于1~3mpa的压力下,经过压制成型为冒口套。

53.在一些实施例中,将冒口套于105~160℃下烘干后即得有机硅渣发热保温冒口套。

54.以下进一步以具体实施例说明本技术的有机硅渣发热保温冒口套的制备方法。

55.实施例1

56.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

57.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.5%,然后脱水并减压干燥,然后进行筛分至100~200目;

58.s2、取33重量份的s1中得到的有机硅渣、17重量份的四氧化三铁、5重量份的二氧化锰、33重量份的空心漂珠、7重量份的硝酸钾、4重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

59.s3、取12重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

60.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

61.s5、将冒口套送到工业烘干炉中,在160℃下烘干,即完成发热保温冒口套的制备。

62.实施例2

63.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

64.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.3%,然后脱水并减压干燥,然后进行筛分至100~200目;

65.s2、取30重量份的s1中得到的有机硅渣、18重量份的四氧化三铁、5重量份的二氧化锰、30重量份的空心漂珠、6重量份的硝酸钠、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为

20%;

66.s3、取9重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

67.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

68.s5、将冒口套送到工业烘干炉中,在160℃下烘干,即完成发热保温冒口套的制备。

69.实施例3

70.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

71.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.3%,然后脱水并减压干燥,然后进行筛分至100~200目;

72.s2、取31重量份的s1中得到的有机硅渣、17重量份的氧化铁、6重量份的二氧化锰、30重量份的空心漂珠、6重量份的硝酸钠、5重量份的氟铝酸钠混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

73.s3、取15重量份的粘结剂水玻璃备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

74.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

75.s5、将冒口套送到工业烘干炉中,在105℃下烘干,即完成发热保温冒口套的制备。

76.实施例4

77.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

78.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.3%,然后脱水并减压干燥,然后进行筛分至100~200目;

79.s2、取16重量份的s1中得到的有机硅渣、16重量份的铝粉、14重量份的四氧化三铁、6重量份的二氧化锰、37重量份的空心漂珠、7重量份的硝酸钾、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

80.s3、取15重量份的粘结剂液态碱酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

81.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

82.s5、将冒口套送到工业烘干炉中,在160℃下烘干,即完成发热保温冒口套的制备。

83.实施例5

84.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

85.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.3%,然后脱水并减压干燥,然后进行筛分至100~200目;

86.s2、取14重量份的s1中得到的有机硅渣、17重量份的铝粉、14重量份的四氧化三铁、6重量份的二氧化锰、38重量份的空心漂珠、7重量份的硝酸钠、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

87.s3、取13重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

88.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

89.s5、将冒口套送到工业烘干炉中,在160℃下烘干,即完成发热保温冒口套的制备。

90.实施例6

91.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

92.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.3%,然后脱水并减压干燥,然后进行筛分至100~200目;

93.s2、取14重量份的s1中得到的有机硅渣、18重量份的铝粉、6重量份的氧化铁、7重量份的四氧化三铁、5重量份的二氧化锰、35重量份的空心漂珠、7重量份的硝酸钾、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

94.s3、取12重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

95.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

96.s5、将冒口套送到工业烘干炉中,在150℃下烘干,即完成发热保温冒口套的制备。

97.实施例7

98.本技术实施例提供了一种有机硅渣发热保温冒口套的制备方法,包括以下步骤:

99.s1、将有机硅渣用水洗涤,去除其中的铜等金属离子以及盐酸等酸性物质,使其ph大于4,铜离子含量低于0.5%,然后脱水并减压干燥,然后进行筛分至100~200目;

100.s2、取16重量份的s1中得到的有机硅渣、16重量份的铝粉、5重量份的氧化铁、9重量份的四氧化三铁、5重量份的二氧化锰、35重量份的空心漂珠、7重量份的硝酸钠、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

101.s3、取15重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

102.s4、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

103.s5、将冒口套送到工业烘干炉中,在150℃下烘干,即完成发热保温冒口套的制备。

104.对比例1

105.本对比例提供了一种发热保温冒口套的制备方法,包括以下步骤:

106.s1、将32重量份的铝粉、14重量份的四氧化三铁、6重量份的二氧化锰、37重量份的空心漂珠、7重量份的硝酸钾、5重量份的氟铝酸钾混合均匀后得到混合料;其中,空心漂珠中140目的质量分数为20%、80目的质量分数为60%,60目的质量分数为20%;

107.s2、取15重量份的粘结剂液态酚醛树脂备用;向混合料中加入总重量为80%的粘结剂,搅拌1min后,再次加入余下20%的粘结剂继续搅拌1min得到湿料;

108.s3、将湿料填充至模具内,于1mpa的压力下,经过压制成型为冒口套;

109.s4、将冒口套送到工业烘干炉中,在160℃下烘干,即完成发热保温冒口套的制备。

110.性能测试

111.图1为本技术实施例1中制备得到的有机硅渣发热保温冒口套点燃后温度变化图,具体的方法参考行业标准jb/t 13040

‑

2017铸造用发热保温冒口套。

112.测试实施例实施例1~3中制备得到的有机硅渣发热保温冒口套的性能,结果如下表1所示。

113.表1

‑

不同实施例制备得到的有机硅渣发热保温冒口套的性能

114.实施例最高温度(℃)抗压强度(mpa)体积密度(g/cm3)透气性实施例19666.70.8596实施例29546.50.7982实施例39356.10.8388

115.本实施例中所制备的冒口套经燃烧试验结果表明,所有实施例冒口套的强度、密度、透气性均已满足冒口性能行业要求。燃烧点火温度在500℃

‑

600℃,燃烧反应持久,燃烧达到最高温度后能够持续放热,保温时间达到五分钟以上。

116.为验证本发明所制备的发热保温冒口套在有色合金铸件补缩性能上的优越性,特进行以下对比实验,实验方案见图2。图2中1为制备得到的有机硅渣发热保温冒口套,2为浇铸试样,3为浇铸系统。

117.实施例1~3中制备得到的有机硅渣发热保温冒口套尺寸规格相同,冒口套壁厚均为10mm,冒口套顶部内径do为104mm,冒口套底部内径du为120mm,冒口套高度h为150mm,浇铸试样高度为200mm,直径为150mm,均采用浇铸温度750℃铝合金件浇铸。实施例1~3中三个冒口套试验次数为10次,试验结果如表2所示。

118.表2

‑

不同冒口套试验结果

119.实施例实施例1实施例2实施例3冒口凝固时间(s)312308297补缩效率(%)413938缩松缩孔次数(次)000

120.从上表2中可以看出,本技术实施例制备得到的有机硅渣发热保温冒口套浇铸效果好,保温效果强,补缩效率高,浇铸后五分钟持续燃烧,适用于熔点较低的有色金属浇铸。

121.图3为实施例4与对比例1中制备得到的冒口套点燃后温度变化图。图中a为实施例4中的冒口套燃后温度变化图,b为对比例1中制备得到的冒口套点燃后温度变化图。从图3中可以看到混合冒口(实施例4)起燃时间短,快速升温,有极好的发热稳定性,保温性能强于纯铝冒口(对比例1)

122.测试实施例实施例4~7中制备得到的有机硅渣发热保温冒口套以及对比例1冒口套的性能,结果如下表3所示。

123.表3

‑

不同实施例的冒口套的性能

124.实施例最高温度(℃)抗压强度(mpa)体积密度(g/cm3)透气性实施例415337.80.86115实施例515297.10.79107实施例614926.90.8784实施例714837.30.8289对比例115076.40.8778

125.本实施例中制备得到的发热保温冒口套经燃烧试验结果表明,所有实施例冒口套的强度、密度、透气性均已满足冒口性能行业要求。燃烧点火温度在800℃

‑

900℃,燃烧反应迅速,从冒口引燃到达到最高温度所需时间在半分钟左右,保温时间达到三分钟以上,冒口

基本性能均优于市面上常用的发热保温冒口。

126.为验证本发明所制备的硅铝混合发热保温冒口套在铸件补缩性能上的优越性,以实施例4中制备得到的发热保温冒口套进行以下浇注试验,请再次参考图2,但冒口套尺寸不同。

127.浇注实验参数:冒口套高度h为81mm,顶部直径do为65mm,底部直径du为72mm,冒口套壁厚10mm,模数1.2cm;铸件高度92mm,顶部直径75mm,底部直径70mm,模数1.29cm;铸件材质为qt400

‑

15。

128.浇注结果如图4所示,从图4中可见冒口顶端呈水平状,冒口的补缩率达到了50%以上,铸件内部没有出现缩孔,缩松全部出现在冒口处,有很好的补缩效果。

129.上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1