一种耐热铝基复合材料及其制备方法

1.本发明涉及一种铝合金复合材料的制备方法,特别涉及一种耐热铝基复合材料及其制备方法。

背景技术:

2.耐热铝合金具有密度小、高温高比强度、抗蠕变、抗氧化等优点,广泛应用于船舶、兵器、航空、航天、汽车等领域中,如坦克装甲车辆发动机的活塞、缸套、连杆、箱体、缸盖,导弹壳体、尾翼,航空发动机汽缸、压气机叶片、飞机蒙皮等。传统铸造耐热铝合金主要有al

‑

si系、al

‑

cu系、al

‑

si

‑

cu系、al

‑

mg系、al

‑

si

‑

mg系,后来延伸发展起来的有al

‑

si

‑

cu

‑

mg系、al

‑

si

‑

cu

‑

mg

‑

ni系、al

‑

cu

‑

mg

‑

ag系等。不同体系的合金通过添加不同的合金元素获得不同的强化相或强化方式,来改善合金的力学性能。目前,传统铸造耐热铝合金的高温强度、耐热疲劳性能等已经临近极限状态,不能满足新型高功率发动机高效率的发展要求,如大功率装甲车发动机。主要原因是铝合金中的强化相高温热稳定性不足,在高温下容易粗化或溶解失去强化作用,al

‑

si系耐热铝合金的使用温度一般不超过 230℃。在al

‑

si系合金中加入mg,时效析出的mg2si相,虽然提高材料的室温强度,但由于mg2si相的热稳定温度约为180℃,所以铸造al

‑

mg

‑

si系合金耐热性低,其工作温度一般低于185℃。al

‑

cu系或在al

‑

si系合金中加入cu,经固溶

‑

时效可析出θ'

‑

al2cu相,其热稳定温度约为225℃,可提高材料的高温强度,但是由于强化相热稳定性的限制,al

‑

cu 或al

‑

si

‑

cu系铸造铝合金的总体高温强度水平不高,一般只能在225℃以下工作。然而,作为发动机燃烧室中关键部件之一的活塞,它需与350~400℃(甚至更高)的高温气体长时间接触并且承受25~300℃的热机械疲劳作用,因此,传统铸造耐热铝合金不能满足 300~400℃高温条件下发动机部件的承温要求。发展高温高强度、高温抗蠕变性能更好的高性能耐热铝合金以适应新型高效率发动机的耐热要求,部分取代昂贵的钛合金是近 20~30年来国内外在新型铝合金研究领域的重要课题。上世纪八十年代,为了满足先进战斗机对材料的需求,美国空军把注意力集中于开发在350℃温度以下能取代钛合金的铝合金。根据近20年来的研究总结可得出,在铝合金基体中引入高强、高热稳定性、高体积分数的均匀分布的微米或纳米尺度的强化相是提高其高温力学性能的根本途径。

3.在铸造铝合金中引入高热稳强化相粒子有两种重要的途径,一种是添加新的合金化元素使其通过共晶或包晶反应,或经时效后析出新的高温强化相;另一种途径是通过液态搅拌方法外加高强、高热稳定性的陶瓷类增强颗粒。在第一种方法中,一般添加微量高熔点、低热扩散系数的微量合金化元素,如ti、v、zr、cr、mn、fe、co、ni、nb、ce、er等,通过固溶强化或与基体反应形成高熔点的金属间化合物强化相,如al3ni、al3cuni、al3(ni, cu)2、al

12

(fe,v)3si、al3ti、al3zr、al3v、al3sc、al3er等,但是这种方法受到合金平衡凝固共晶、包晶点成分大小和元素极限固溶度的限制,使得最终强化相的体积分数很有限,一般强化相的体积分数难以超过10%,例如al

‑

al3ni共晶系,ni的共晶点成分为6%左右,沿共晶点成分凝固的组织中,al3ni相的重量百分比仅为9.7%,其体积分数约为6.8%,所以单靠共晶

(zr

x

,v1‑

x

)纳米相的析出则在整个铝基体上呈均匀分布,且颗粒尺寸比在al

‑

0.4zr

‑

0.4v合金中析出的要小,平均粒径约为5~6nm,结果含ni合金的室温屈服强度比不含ni的合金提高30mpa。可以看出,当前添加微量的过渡金属元素并经时效后析出纳米尺度的l12‑

al3m相对铝基体进行强化的研究取得较大进展,但仍处于基础研究阶段,还缺乏对300~500℃高温力学性能的研究,如400℃以上的抗拉强度、抗蠕变性能及失效机理等。另外,时效析出的纳米相分布不均匀、析出相体积分数较小都是需要解决的问题。

5.亚稳态l12‑

al3zr通过zr微合金化和时效作用强化铝合金已被广泛报道,然而,利用热稳定性较高的四方型d0

23

‑

al3zr对铝合金进行高温强化的报道却很少。d0

23

‑

al3zr相的平衡四方结构与铝基体有更小的晶格失配度,因此其热稳定性温度高于l12‑

al3zr,而常规铸造合金化法制备的d0

23

‑

al3zr的形貌普遍粗大且长,严重损害了合金的力学性能,通过熔体原位反应可以制备出等轴粒状的d0

23

‑

al3zr相。然而,通过熔体原位反应制备的 d0

23

‑

al3zr颗粒增强耐热铝合金的报道较少,d0

23

‑

al3zr强化al

‑

cu合金高温性能的研究尚未见报道。

技术实现要素:

6.本发明针对上述技术问题,本发明提供了一种耐热铝基复合材料及其制备方法,满足船舶、兵器、航天、汽车等领域对耐高温铝合金材料的使用需求。

7.为实现上述目的,本发明提供的技术方案如下:

8.一种耐热铝基复合材料,各元素按质量百分数分别为:al3zr 7~11%,cu 4~8%,ni1~3%,v 0.3~0.7%,余量为al。

9.优选地,各元素按质量百分数分别为:al3zr 9%,cu 6%,ni 2%,v 0.5%,余量为 al。

10.制备所述耐热铝基复合材料的方法,包括以下步骤:

11.步骤s1,按上述元素配比称取原材料;其中,cu采用al

‑

50cu中间合金,ni采用al

‑

10ni 中间合金,v采用al

‑

10v合金,zr采用k2zrf6,其余al采用纯铝块;

12.步骤s2,将纯铝块加热至熔化,在熔体表面加入覆盖剂,升温至760~780℃,保温 5~6min,进行扒渣;

13.步骤s3,保持温度为760~780℃,将al

‑

50cu中间合金、al

‑

10ni中间合金与al

‑

10v 中间合金加入至熔体的中下部,在熔体表面加入覆盖剂,静置7~8min,进行扒渣;

14.步骤s4,保持温度为760~780℃,对熔体实施搅拌,搅拌的同时加入k2zrf6金属盐,继续搅拌4~5min后,静置1~3min,进行扒渣;

15.步骤s5,保持温度为740~750℃,将精炼剂压入熔体底部,持续搅拌0.5~1.5min,静置2~3min,进行扒渣,再将液体金属浇铸到预热的模具中,凝固冷却后脱模;

16.步骤s6,将步骤s5得到的材料进行固溶处理,固溶温度为490~570℃,固溶时间为 1~3h,然后将材料进行室温水淬,再将材料进行人工时效处理,人工时效温度为165~185℃,人工时效时间为7~9h,最后空冷,即得耐热铝基复合材料。

17.优选地,步骤s1中的纯铝块的纯度为99.7%。

18.优选地,步骤s2和步骤s3中所述的覆盖剂为kcl和nacl的混合物,所述kcl与所述nacl的质量比为1:1;在步骤s2和步骤s3中,在熔体表面加入覆盖剂,使覆盖剂覆盖熔体的

表面,覆盖剂的厚度为1mm。

19.优选地,步骤s3中依次将al

‑

50cu中间合金、al

‑

10ni中间合金、al

‑

10v中间合金加入至熔体的中下部。

20.优选地,步骤s4所述的k2zrf6金属盐为粉末状。

21.优选地,加入k2zrf6金属盐的方法为:对熔体实施搅拌,搅拌的转速为600r/min,使液态金属产生旋涡,采用粉末喷雾器将粉末状的k2zrf6金属盐缓缓喷入搅拌产生的旋涡中使其卷入熔体内部。

22.优选地,步骤s5中所述的精炼剂为六氯乙烷,精炼剂的添加量为熔体总质量的的1%,加入精炼剂后以150r/min的转速搅拌1min,模具的预热温度为200℃;

23.优选地,步骤s6中的固溶温度为550℃,固溶时间为2h,室温水淬的水温为25℃,人工时效温度为175℃,人工时效时间为8h。

24.本发明的耐热铝基复合材料中的al3zr相是通过添加k2zrf6到al

‑

6cu

‑

2ni

‑

0.5v合金熔体中进行原位反应产生的,反应的化学方程式为:3k2zrf6+13al

→

3al3zr+4alf3+6kf,反应的副产物alf3和kf密度较轻浮于熔体上方,通过扒渣除去。

25.本发明的耐热铝基复合材料通过六个方面提升了其高温强化性能:

26.(1)在熔体中添加k2zrf6金属盐,通过原位反应引入高强、高热稳定强化相 d0

23

‑

al3zr,该强化相在350℃下具有很好的热稳定性,对铝合金起沉淀强化作用,阻碍基体合金的位错运动,提高高温力学性能;与一般添加al

‑

zr中间合金生成的含al3zr相的铝合金相比,通过原位反应制备的复合材料具有以下优点:原位形成的d0

23

‑

al3zr强化相具有等轴颗粒状形貌,而zr合金化生成粗大长条的al3zr相,等轴细小的d0

23

‑

al3zr颗粒在基体中是热力学稳定的,使复合材料在高温下性能降低得更少;对合金室温力学性能也有较好的增强作用;强化相和基体界面结合较好;原位形成的强化相d0

23

‑

al3zr颗粒尺寸可控制,在基体中分布更均匀,力学性能更好;

27.(2)在固溶热处理后,有部分d0

23

‑

al3zr强化相颗粒转变为椭圆形或球形的l12‑

al

2.5

cu

0.5

zr,该相也是高强高硬相,具有比d0

23

‑

al3zr相更高的热稳定性,加上形貌为椭圆形或球形,可减少界面应力集中,进一步提高了高温强化效果;

28.(3)在本发明的合金材料中具有θ'

‑

al2cu相,在进行高温固溶热处理时,有微量的 al3zr相发生溶解,少量zr原子固溶入基体中,水淬后在基体中留有一些低热扩散系数的 zr原子,在人工时效热处理时,这些zr原子可作为θ'

‑

al2cu相的异质形核剂,促进θ'

‑

al2cu 相的析出数量增加和尺寸细化,起到很好的高温强化基体作用;

29.(4)在θ'

‑

al2cu相的界面以及该相中都出现了zr原子的富集,一方面,zr原子在界面的偏析,降低了界面能,提高了该相的热稳定性,更好发挥高温强化作用,另一方面,高熔点的zr原子在θ'

‑

al2cu相中对其起到了固溶强化的作用,也使该相的强度和热稳定性进一步提高,有效发挥高温强化效果;

30.(5)在本发明的合金材料中还具有al3cuni相,该相也是一种高温强化强,虽经固溶热处理后其三维网络骨架结构被部分溶解、球化及粗化,高温强化效果有所减弱,但仍具有一定的强化作用;

31.(6)在本发明的合金材料中还加入了v元素,加入后使上述所有强化相得到v的固溶强化,提高了强化相对基体的强化作用。

32.与现有技术相比,本发明具有如下有益效果:

33.本发明提供的耐热铝基复合材料具有非常好的高温强化性能,与现有的耐热铝合金材料相比,在350℃的高温条件下具有更好的抗拉强度,非常适用于船舶、兵器、航空、航天、汽车等领域。制备该耐热铝基复合材料的工艺简单,制备工序时间短,工艺可靠,大大节省了生产成本,易于大规模工业化生产。

附图说明

34.图1是根据本发明的实施例1和实施例10的θ'

‑

al2cu相析出情况。

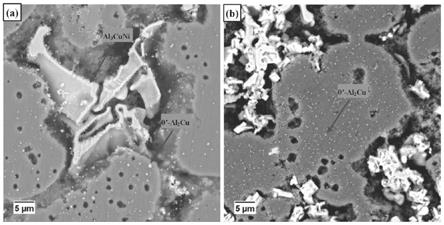

35.图2是根据本发明的实施例1和实施例10在高温条件(350℃)的显微组织变化情况。

36.图3是根据本发明的实施例7~实施例12在不同固溶温度处理后的显微组织情况。

37.图4是根据本发明的实施例1~实施例6在不同固溶温度处理后的显微组织情况。

38.图5是根据本发明实施例1~实施例12的拉伸应力

‑

应变曲线。

39.图6是现有技术中al

‑

5cu

‑

0.2zr

‑

0.1ti

‑

0.2v合金在500℃下分别经5h和20h时效后的析出情况。

具体实施方式

40.下面结合附图具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。实施例中采用的原料、试剂若无特殊说明,皆为市售所得。

41.实施例1制备耐热铝基复合材料

42.耐热铝基复合材料中各元素按质量百分数分别为:al3zr 9%,cu 6%,ni 2%,v 0.5%,余量为al。

43.步骤s1,按上述元素配比称取原材料;其中,cu采用al

‑

50cu中间合金,ni采用al

‑

10ni 中间合金,v采用al

‑

10v合金,zr采用k2zrf6,其余al采用纯度为99.7%的纯铝块;

44.步骤s2,将纯铝块加热至熔化,在熔体表面覆盖一层1mm厚的覆盖剂(质量比为1:1 的nacl与kcl混合物),升温至770℃,保温5min,进行扒渣;

45.步骤s3,保持温度为770℃,将al

‑

50cu中间合金、al

‑

10ni中间合金和al

‑

10v中间合金依次加入至熔体的中下部,再次在熔体表面覆盖一层1mm厚的覆盖剂(质量比为1:1 的nacl与kcl混合物),静置7min,进行扒渣;

46.步骤s4,保持温度为770℃,搅拌的转速为600r/min,使液态金属产生旋涡,采用粉末喷雾器将粉末状的k2zrf6金属盐缓缓喷入搅拌产生的旋涡中使其卷入熔体内部,继续搅拌5min后,静置2min,进行扒渣;

47.步骤s5,保持温度为745℃,将熔体总质量1%的六氯乙烷精炼剂压入熔体底部,以150r/min的搅拌转速继续搅拌1min,静置2min,进行扒渣,再将液体金属浇铸到200℃预热的模具中,凝固冷却后脱模;

48.步骤s6,将步骤s5得到的材料进行固溶处理,固溶温度为550℃,固溶时间为2h,然后将材料进行25℃水淬,再将材料进行人工时效处理,人工时效温度为175℃,人工时效时间为8h,最后空冷,即得耐热铝基复合材料。

49.实施例2~实施例6制备耐热铝基复合材料

50.制备耐热铝基复合材料,原材料和各步骤工艺与实施例1相同,但步骤s6的固溶温度按照表1处理,得到不同固溶温度处理后的耐热铝基复合材料。

51.表1实施例2

‑

实施例6的固溶温度

52.实施例步骤s6的固溶温度实施例2490℃实施例3510℃实施例4530℃实施例5560℃实施例6570℃

53.实施例7~实施例12制备铝基复合材料

54.制备铝基复合材料,其中各元素按质量百分数分别为:cu 6%,ni 2%,v 0.5%,余量为al;

55.步骤s1,按上述元素配比称取原材料;其中,cu采用al

‑

50cu中间合金,ni采用al

‑

10ni 中间合金,v采用al

‑

10v合金,其余al采用纯度为99.7%的纯铝块;

56.步骤s2~步骤s3、步骤s5与实施例1相同,省略步骤s4,步骤s6的固溶温度按照表2处理,得到不同固溶温度处理后的铝基复合材料;

57.表2实施例7

‑

实施例12的固溶温度

[0058][0059][0060]

实施例13添加al3zr与未添加al3zr的铝基复合材料的θ'

‑

al2cu相析出情况

[0061]

对实施例1和实施例10的铝基复合材料通过电子显微镜观察,结果如图1所示,在图1中,左图为实施例10的铝基复合材料,右图为实施例1的铝基复合材料,从图1可以看出,在添加了k2zrf6使基体材料中含有al3zr之后,实施例1的材料中析出了数量更多的θ'

‑

al2cu相,而且θ'

‑

al2cu相的尺寸更细小。

[0062]

实施例14添加al3zr与未添加al3zr的铝基复合材料在高温条件(350℃)的显微组织变化情况

[0063]

将实施例1和实施例10的铝基复合材料加热至350℃,用电子显微镜观察保温8h、

12h 和24h时的情况,结果如图2所示。

[0064]

在图2中,(a)实施例10

‑

8h;(a')实施例10

‑

16h;(a”)实施例10

‑

24h;(b)实施例 1

‑

8h;(b')实施例1

‑

16h;(b”)实施例1

‑

24h。

[0065]

从图2中可以看出,热暴露后实施例1材料基体中的θ'

‑

al2cu颗粒的尺寸小于实施例 10,说明al3zr提高了θ'

‑

al2cu相的抗粗化能力及其在350℃下的热稳定性。

[0066]

此外,在本实施例中,申请人还对θ'

‑

al2cu相进行了能谱分析,检测到微量zr元素,说明zr元素会偏聚在θ'

‑

al2cu界面上,降低界面性能,提高了θ'

‑

al2cu的热稳定性。

[0067]

实施例15未添加al3zr的铝基复合材料在不同固溶温度处理后的显微组织情况

[0068]

将实施例7~实施例12的铝基复合材料用电子显微镜观察,结果如图3所示。

[0069]

在图3中,(b)、(b')实施例7;(c)、(c')实施例8;(d)、(d')实施例9;(e)、(e')实施例10;(f)、(f')实施例11;(g)、(g')实施例12;图中的数字标签所代表的物质如下:1

‑

α

‑

al, 2

‑

θ'

‑

al2cu,3

‑

al3cuni,4

‑

al7cu4ni,5

‑

al

10

v。

[0070]

实施例7~实施例12未添加k2zrf6,合金组织中不含有al3zr,它们的合金组织主要由α

‑

al、al2cu、al3ni、al7cu4ni、al3cuni和al

10

v相组成;从图3可以看出,随着固溶温度的升高,al

‑

al3cuni共晶组织减少,三维网络结构的al3cuni尺寸变小,从小图(f)和(g) 可以看出,al3cuni结构出现溶解、破碎和球化现象,最终变成粗颗粒,高温强化效果有所减弱;从高倍放大照片(b')、(c')、(d')、(e')、(f')和(g')可以看出,经过步骤s6的热处理后,基体中析出细小弥散的θ'

‑

al2cu颗粒(200~300nm),随着固溶温度的升高,基体中的θ'

‑

al2cu 颗粒析出数量增多。此外,粗大的al

10

v在步骤s6的热处理后尺寸没有明显变化,说明了基体合金高温条件下性能得以提升的主要原因在于θ'

‑

al2cu相的析出。

[0071]

实施例16添加al3zr的铝基复合材料在不同固溶温度处理后的显微组织情况

[0072]

将实施例1~实施例6的铝基复合材料用电子显微镜观察,结果如图4所示。

[0073]

在图4中,(a)、(a')实施例2;(b)、(b')实施例3;(c)、(c')实施例4;(d)、(d')实施例1;(e)、(e')实施例5;(f)、(f')实施例6;图中的数字标签所代表的物质如下:1

‑

α

‑

al, 2

‑

θ'

‑

al2cu,3

‑

al3cuni,4

‑

al7cu4ni,5

‑

al

2.5

cu

0.5

zr,6

‑

al3zr,7

‑

al

10

v。

[0074]

实施例1~实施例6添加了k2zrf6,使合金组织中含有al3zr。从图4中可以看出,铝基合金复合材料随着固溶温度的不断升高,部分块状的d0

23

‑

al3zr颗粒的轮廓变为光滑的弧形,且部分cu原子会固溶到al3zr相中,转变为椭圆形或圆形的al

2.5

cu

0.5

zr相,椭圆形或圆形的al

2.5

cu

0.5

zr颗粒对应力集中和裂纹扩展不敏感,有利于析出强化,且该相具有 l12面心立方晶体结构,其热稳定性高于四方d0

23

结构的al3zr相。大多数块状的d0

23

‑

al3zr 颗粒在经过步骤s6的热处理后仍保持与铸态复合材料相同的尺寸,表面其在500℃以上具有热稳定性。此外,从高倍放大照片(b

′

)、(c

′

)、(d

′

)、(e

′

)、(f

′

)、(g

′

)中还可看出,细小且分散的θ'

‑

al2cu颗粒也均匀分布在复合材料基体中。说明了al3zr、al

2.5

cu

0.5

zr相的沉淀强化和θ'

‑

al2cu的弥散强化是铝基复合材料性能提升的主要原因

[0075]

实施例17添加al3zr与未添加al3zr的铝基复合材料的拉伸应力

‑

应变曲线

[0076]

检测实施例1

‑

实施例12的铝基复合材料在室温和高温(350℃)条件下拉伸应力

‑

应变曲线,结果如图5所示。

[0077]

在图5中,(a)实施例7

‑

12(室温);(b)实施例7

‑

12(350℃);(c)实施例1

‑

6(室温);(d) 实施例1

‑

6(350℃)。

[0078]

从图5中可以看出,添加了al3zr的铝基复合材料在室温和高温下的拉伸应力均得到了提高,在高温条件下提高更为显著,其中以实施例1(固溶温度550℃)的效果最好。

[0079]

实施例18添加al3zr与未添加al3zr的铝基复合材料的拉伸性能

[0080]

检测实施例1

‑

实施例12的铝基复合材料在室温和高温(350℃)条件下的拉伸性能数据,结果如表3

‑

表5所示;

[0081]

表3实施例7

‑

实施例12的室温拉伸性能

[0082][0083]

表4实施例7

‑

实施例12的高温(350℃)拉伸性能

[0084][0085]

表5实施例1

‑

实施例6的室温拉伸性能

[0086][0087][0088]

表6实施例1

‑

实施例6的高温(350℃)拉伸性能

[0089][0090]

从表3

‑

表6可以看出,添加了al3zr的实施例1

‑

实施例6的材料,其拉伸性能明显优于未添加al3zr的实施例7

‑

实施例12,尤其是高温条件下,实施例1

‑

实施例6的拉伸性能优势更加明显,其中,又以实施例1(固溶温度550℃)的铝基复合材料具有最好的拉伸性能。

[0091]

实施例19

[0092]

将实施例1的耐热铝基复合材料的高温抗拉强度与目前国内外报道的其他耐热铝合金进行对比,结果如表7所示:

[0093]

表7实施例1的耐热铝基复合材料与国内外报道的其他耐热铝合金的高温抗拉强度对比

[0094][0095][0096]

[1]zanyn,zhangq,zhouyt,etal.introducinggraphene(reducedgrapheneoxide)intoalmatrixcompositesforenhancedhigh

‑

temperaturestrength[j].compositespartb:engineering,2020,195:108095.

[0097]

[2]panl,zhangs,yangy,etal.high

‑

temperaturemechanicalpropertiesofaluminumalloymatrixcompositesreinforcedwithzrandnitrialumnides

synthesizedbyinsitureaction[j].metallurgicalandmaterialstransactionsa,2020,51(1):214

‑

225.

[0098]

[3]zuol,yeb,fengj,etal.effectofδ

‑

al3cuniphaseandthermalexposureonmicrostructureandmechanicalpropertiesofal

‑

si

‑

cu

‑

nialloys[j].journalofalloysandcompounds,2019,791:1015

‑

1024.

[0099]

[4]huk,xuq,max,etal.anovelheat

‑

resistantal

–

si

–

cu

–

ni

–

mgbasematerialsynergisticallystrengthenedbyni

‑

richintermetallicsandnano

‑

alnpmicroskeletons[j].journalofmaterialsscience&technology,2019,35(3):306

‑

312.

[0100]

[5]chankitmunkongs,eskindg,patakhamu,etal.microstructureandelevatedtemperaturemechanicalpropertiesofadirect

‑

chillcastaa4032alloywithcopperanderbiumadditions[j].journalofalloysandcompounds,2019,782:865

‑

874.

[0101]

[6]lig,liaoh,suox,etal.cr

‑

inducedmorphologychangeofprimarymn

‑

richphaseinal

‑

si

‑

cu

‑

mnheatresistantaluminumalloysanditscontributiontohightemperaturestrength[j].materialsscienceandengineering:a,2018,709:90

‑

96.

[0102]

[7]tianl,guoy,lij,etal.elevatedre

‑

agingofapistonaluminiumalloyandeffectonthemicrostructureandmechanicalproperties[j].materialsscienceandengineering:a,2018,738:375

‑

379.

[0103]

[8]max,zhaoy,zhaox,etal.influencemechanismsofcuorfeonthemicrostructuresandtensilepropertiesat350℃ofnetworkalnpreinforcedalcomposites[j].journalofalloysandcompounds,2018,740:452

‑

460.

[0104]

从表7可以看出,本发明实施例1的耐热铝基复合材料在350℃条件下的抗拉强度明显大于目前国内外报道的其他耐热铝合金材料。前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1