研磨方法和研磨工具与流程

1.本发明涉及对晶片进行研磨的研磨方法以及在对晶片进行研磨时使用的研磨工具。

背景技术:

2.在移动电话、个人计算机等电子设备中搭载有半导体器件芯片。半导体器件芯片例如是对在正面上呈格子状设定有多条分割预定线且在由该多条分割预定线划分的各区域内形成有ic(integrated circuit,集成电路)、lsi(large scale integration,大规模集成)等器件的半导体晶片进行加工而制造的。

3.具体而言,在对半导体晶片的背面侧进行磨削而薄化后,沿着各分割预定线将该半导体晶片切断,由此制造半导体器件芯片。在半导体晶片的磨削中,使用磨削装置。例如对半导体晶片的背面侧依次实施粗磨削和精磨削,由此半导体晶片被薄化至规定的厚度(例如参照专利文献1)。

4.但是,由于磨削,会在被磨削面上形成磨削痕(即锯痕)。当在被磨削面上残留有磨削痕的状态下将半导体晶片分割成半导体器件芯片时,与无磨削痕的情况相比,半导体器件芯片的抗弯强度降低。

5.因此,在磨削后,进行对半导体晶片的背面侧进行研磨而将锯痕去除的cmp(chemical mechanical polishing:化学机械研磨)(例如参照专利文献2)。在cmp中使用的研磨装置具有圆板状的卡盘工作台。

6.卡盘工作台具有对半导体晶片进行吸引保持的保持面。在卡盘工作台的上方配置有具有圆柱状的主轴的研磨单元。主轴配置成与铅垂方向大致平行。

7.在主轴的下端部例如借助磨轮安装座而安装有圆板状的研磨磨轮(例如参照专利文献3)。该研磨磨轮具有磨轮基台,该磨轮基台中形成有从上表面的中央部贯通至下表面的中央部的孔。

8.在磨轮基台的一个面上绕着该孔呈环状配置有多个分段研磨垫。各分段研磨垫在磨轮基台的半径方向上具有宽度比卡盘工作台所保持的晶片的直径小且比该晶片的半径大的研磨区域。

9.专利文献1:日本特开2000-288881号公报

10.专利文献2:日本特开平8-99265号公报

11.专利文献3:日本特许第5405979号公报

12.但是,在使用该研磨磨轮对晶片进行研磨的情况下,有时晶片的被研磨面的中心附近被过度研磨而在晶片的中心附近产生凹陷。

技术实现要素:

13.本发明是鉴于该问题点而完成的,其目的在于抑制晶片的被研磨面的中心附近的凹陷的产生。

14.根据本发明的一个方式,提供研磨方法,使用研磨装置对晶片进行研磨,该研磨装置具有:卡盘工作台,其能够在保持着该晶片的状态下旋转;以及研磨单元,其具有安装有研磨工具的主轴,该研磨工具对该卡盘工作台的保持面所保持的该晶片进行研磨,其中,该研磨工具具有:圆板状的基台;以及环状的研磨层,其固定于该基台的一个面上,并且包含开口部,该开口部位于该基台的直径方向的中央部并具有规定的直径,该研磨层的有效研磨区域在该基台的半径方向上的最大宽度小于该晶片的半径,并且该晶片的半径小于该开口部的直径,该研磨方法具有如下的工序:保持工序,利用该保持面将该晶片进行保持;以及研磨工序,在按照该晶片的外周缘的一部分从该研磨层的外周探出并且该晶片的中心位于该研磨层的该开口部中的方式将该晶片和该研磨工具定位的状态下,一边使该研磨工具绕该主轴旋转一边对该晶片进行研磨。

15.优选在该研磨工序中,使该研磨工具与该晶片沿着该研磨工具的通过该晶片的一个面的中心的直径方向相对地移动。

16.根据本发明的另一方式,提供研磨工具,在对晶片进行研磨时使用该研磨工具,其中,该研磨工具具有:圆板状的基台;以及环状的研磨层,其固定于该基台的一个面上,并且包含开口部,该开口部位于该基台的直径方向的中央部并具有规定的直径,该研磨层的有效研磨区域在该基台的半径方向上的最大宽度小于该开口部的直径。

17.在本发明的一个方式的研磨方法中,使用研磨工具,该研磨工具具有:圆板状的基台;以及环状的研磨层,其固定于基台的一个面上,并且包含开口部,该开口部位于基台的直径方向的中央部并具有规定的直径,研磨层的有效研磨区域在基台的半径方向上的最大宽度小于晶片的半径,并且晶片的半径小于开口部的直径。

18.在研磨工序中,在按照晶片的外周缘的一部分从研磨层的外周探出并且晶片的中心位于研磨层的开口部中的方式将晶片和研磨工具定位的状态下对晶片进行研磨。因此,能够抑制被研磨面的中心附近的凹陷的产生。

19.本发明的其他方式的研磨工具具有:圆板状的基台;以及环状的研磨层,其固定于基台的一个面上,并且包含开口部,该开口部位于基台的直径方向的中央部并具有规定的直径。在该研磨工具中,研磨层的有效研磨区域在基台的半径方向上的最大宽度小于开口部的直径。因此,在对具有小于开口部的直径的半径的晶片进行研磨的情况下,能够抑制被研磨面的中心附近的凹陷的产生。

附图说明

20.图1是研磨装置的立体图。

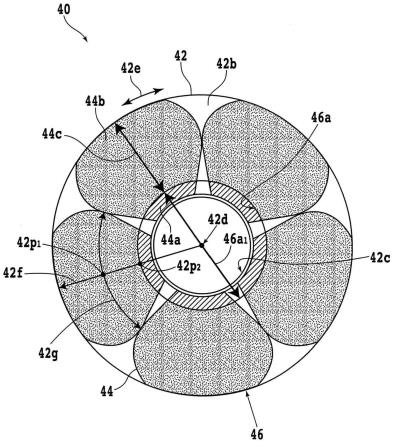

21.图2是研磨工具的仰视图。

22.图3是研磨方法的流程图。

23.图4是示出对晶片进行研磨的情况的图。

24.图5的(a)是示出第1实施方式中的研磨工具与晶片的位置关系的概略仰视图,图5的(b)是示出在配置于前方位置的状态下进行研磨的晶片的概略剖视图,图5的(c)是示出在配置于后方位置的状态下进行研磨的晶片的概略剖视图。

25.图6是示出基于研磨的晶片的去除量的曲线图。

26.图7的(a)是示出比较例中的研磨工具与晶片的位置关系的概略仰视图,图7的(b)

是示出在配置于前方位置的状态下进行研磨的晶片的概略剖视图,图7的(c)是示出在配置于后方位置的状态下进行研磨的晶片的概略剖视图。

27.图8是第2实施方式的研磨工具的仰视图。

28.标号说明

29.2:研磨装置;4:基台;4a:开口;6:卡盘工作台;6a:保持面;8a1、8a2:上表面;10:工作台基座;12:伸缩罩;14:柱部;11:晶片;11a:正面;11b:背面(一个面);11c:中心;11d:端部(外周缘的一部分);13:保护带;15:晶片单元;16:导轨;18:z轴移动板;20:滚珠丝杠;22:驱动源;24:z轴方向移动机构;26:支承部;28:研磨单元;30:主轴壳体;32:主轴;32a:开口;34:电动机;36:安装座;36a:开口;38:固定件;40:研磨工具;42:基台;42a:上表面;42b:下表面(一个面);42c:开口;42d:中心;42e:周向;42f:半径方向;42g:双箭头;42h:直径方向;42p1:第1位置;42p2:第2位置;44:分段研磨垫;44a:薄壁部;44b:有效研磨区域;44c:最大宽度;46:研磨层;46a:开口部;46a1:直径;48:控制单元;50:研磨工具;52:基台;52b:下表面(一个面);52d:中心;52f:半径方向;54b:有效研磨区域;54c:最大宽度;56:研磨层;56a:开口部;56a1:直径;60:研磨工具;64c:最大宽度;66:研磨层;66a:开口部;66a1:直径;a:搬入搬出区域;b:研磨区域;c1、c2、c3:曲线。

具体实施方式

30.参照附图,对本发明的一个方式的实施方式进行说明。图1是研磨装置2的立体图。另外,图1所示的x轴方向、y轴方向和z轴方向(铅垂方向、研磨进给方向)相互垂直。

31.研磨装置2具有对构成要素进行支承的基台4。在基台4的上部形成有在y轴方向上具有长度部的开口4a。在开口4a中配置有圆板状的卡盘工作台6。

32.卡盘工作台6具有金属制的框体和由多孔质陶瓷形成的多孔质板。框体的上表面8a1和多孔质板的上表面8a2为同一平面,构成大致平坦的保持面6a。

33.在框体中形成有规定的流路(未图示),在该流路上连接有喷射器等吸引源(未图示)。吸引源所产生的负压经由规定的流路而传递至多孔质板的上表面8a2上。

34.具有与多孔质板的上表面8a2大致相同的直径的晶片11(参照图4)的正面11a侧被吸引保持在保持面6a上。本实施方式的晶片11的直径大于等于多孔质板的上表面8a2的直径并且小于框体的上表面8a1的外径。

35.晶片11是由硅等形成的圆板状的半导体晶片,在正面11a侧呈格子状设定有多条分割预定线(未图示)。在由各分割预定线划分的各区域内形成有ic、lsi等器件(未图示)。

36.在研磨时,正面11a侧与保持面6a面对,背面11b侧向上方露出,因此为了降低对器件的损害,将与晶片11大致同径的树脂制的保护带13粘贴于正面11a侧而形成晶片单元15(参照图4)。

37.在卡盘工作台6的下部设置有电动机等旋转驱动源(未图示),旋转驱动源的输出轴与卡盘工作台6的下表面侧连结。卡盘工作台6能够绕该输出轴旋转。

38.旋转驱动源支承于y轴移动板(未图示)。y轴移动板以能够滑动的方式安装于与y轴方向大致平行地配置的一对导轨(未图示)上。在y轴移动板的下表面侧设置有螺母部(未图示)。

39.在螺母部中以能够旋转的方式连结有与y轴方向大致平行地配置的滚珠丝杠(未

图示)。在滚珠丝杠的一个端部连结有脉冲电动机等驱动源(未图示)。

40.y轴移动板、一对导轨、滚珠丝杠、驱动源等构成使卡盘工作台6和旋转驱动源在y轴方向上移动的y轴方向移动机构。如图1所示,在卡盘工作台6和旋转驱动源之间设置有矩形状的工作台基座10。

41.在y轴方向的工作台基座10的两侧设置有折皱状的伸缩罩12。工作台基座10与卡盘工作台6一起在前方(y轴方向的一方)侧的搬入搬出区域a与后方(y轴方向的另一方)侧的研磨区域b之间移动。

42.在研磨装置2的后方设置有棱柱状的柱部14。在柱部14的前方侧的侧面上固定有沿着z轴方向配置的一对导轨16。在一对导轨16上以能够滑动的方式安装有z轴移动板18。

43.在z轴移动板18的后方侧的侧面上设置有螺母部(未图示),在螺母部中以能够旋转的方式连结有与z轴方向大致平行地配置的滚珠丝杠20。在滚珠丝杠20的上端部连结有脉冲电动机等驱动源22。

44.一对导轨16、z轴移动板18、滚珠丝杠20、驱动源22等构成z轴方向移动机构24。在z轴移动板18的前方侧的侧面上设置有用于固定研磨单元28的支承部26。

45.研磨单元28具有高度方向与z轴方向大致平行地配置的圆筒状的主轴壳体30。在主轴壳体30中以能够旋转的方式收纳有圆柱状的主轴32的一部分。

46.在主轴32的上端部设置有电动机34。主轴32的下端部突出至比主轴壳体30靠下方的位置,在主轴32的下端部固定有圆板状的安装座36的上表面侧。

47.在安装座36的下表面侧利用螺钉等固定件38而安装有圆板状的研磨工具40。这里,参照图4对研磨工具40进行说明。研磨工具40具有圆板状的基台42。基台42的上表面42a固定于安装座36的下表面上。

48.在基台42的下表面(一个面)42b上固定有多个分段研磨垫44。分段研磨垫44例如具有:无纺布等研磨布;设置于研磨布中的磨粒;以及用于将磨粒固定于研磨布中的清漆(varnish)等结合材料。

49.磨粒由金刚石、氧化铈、氧化硅等形成,例如具有0.01μm至10.0μm左右的大小。另外,分段研磨垫44可以具有发泡聚氨酯等发泡塑料和固定于发泡塑料中的磨粒。

50.多个分段研磨垫44在基台42的周向42e(参照图2)上呈环状配置,构成研磨层46。在研磨层46的最下表面上形成有圆形的开口部46a。开口部46a具有规定的直径,与基台42呈同心状地配置于基台42的直径方向的中央部。

51.在开口部46a的正上方呈同心状地配置有:形成于基台42的直径方向的中央部的圆筒状的开口42c;形成于安装座36的直径方向的中央部的圆筒状的开口36a;以及形成于主轴32的直径方向的中央部的圆筒状的开口32a(参照图4)。

52.开口32a、36a、42c在进行湿式研磨的情况下作为提供碱性浆料的提供路发挥功能。另外,开口32a等在进行干式研磨的情况下,作为配置用于测量晶片11的温度的温度传感器和引线的布线槽发挥功能。

53.这里,参照图2对分段研磨垫44的结构进行说明。图2是研磨工具40的仰视图。在第1实施方式中,绕基台42的下表面42b的中心42d以大致旋转对称的方式配置有五个分段研磨垫44。各分段研磨垫44具有与樱花花瓣或泪滴(teardrop)相似的形状。

54.关于下表面42b的周向42e上的分段研磨垫44的宽度,朝向下表面42b的半径方向

42f的外侧,从中心42d至规定位置扩大,并从该规定位置至外周端部缩小。

55.在与中心42d同心且通过半径方向42f上的第1位置42p1的圆上(参照双箭头42g),一个分段研磨垫44与在周向42e上相邻的两个分段研磨垫44接触。

56.在各分段研磨垫44中,在从沿半径方向42f位于比第1位置42p1靠内侧(即中心42d侧)的位置的第2位置42p2至内侧形成有环状的薄壁部44a。在图2中,为了便于说明,对薄壁部44a标记斜线。

57.与中心42d同心且通过第2位置42p2的圆与形成于研磨层46的开口部46a的外形对应。薄壁部44a随着从第2位置42p2朝向中心42d而逐渐变薄。另外,薄壁部44a的内侧端部位于比基台42的开口42c靠外侧的位置。

58.在利用研磨工具40对晶片11进行研磨时,薄壁部44a不与晶片11接触。因此,分段研磨垫44中的比薄壁部44a靠外侧的区域成为有助于晶片11的研磨的有效研磨区域44b。

59.本实施方式的有效研磨区域44b具有如下特征:半径方向42f上的最大宽度44c比研磨层46的开口部46a的直径46a1小(即,最大宽度44c<直径46a1)。

60.这里,返回图1,对研磨装置2的其他构成要素进行说明。研磨装置2具有对研磨单元28、y轴方向移动机构、旋转驱动源等的动作进行控制的控制单元48。

61.控制单元48例如由计算机构成,该控制单元48包含:以cpu(central processing unit,中央处理器)为代表的处理器(处理装置);dram(dynamic random access memory,动态随机存取存储器)等主存储装置;以及闪存等辅助存储装置。

62.在辅助存储装置中存储有包含规定的程序的软件。按照该软件使处理装置等进行动作,由此实现控制单元48的功能。

63.接着,参照图3至图6,对使用第1实施方式的研磨装置2对晶片11进行研磨的研磨方法进行说明。图3是使用研磨装置2的研磨方法的流程图。另外,在本实施方式中进行研磨的晶片11的直径为300mm(12英寸)。

64.首先,如图4所示,利用保持面6a隔着保护带13而吸引保持晶片单元15的正面11a侧(保持工序s10)。在保持工序s10之后,进行将向上方露出的背面(一个面)11b侧进行研磨的研磨工序s20。

65.图4是示出对晶片11进行研磨的情况的图。在研磨工序s20中,首先使卡盘工作台6向规定的方向以第1转速(例如为100rpm)旋转,使主轴32向规定的方向以第2转速(例如为1600rpm)旋转。

66.在使卡盘工作台6和主轴32一起旋转并且进一步利用z轴方向移动机构24向晶片11施加规定的载荷(例如为300n)的状态下将背面11b侧研磨规定时间(例如为100秒)。

67.特别是在第1实施方式中,在按照晶片11的背面11b的中心11c位于开口部46a中的方式将晶片11和研磨工具40定位的状态下,一边使研磨工具40旋转一边对背面11b侧进行研磨。

68.图5的(a)是示出第1实施方式中的研磨工具40与晶片11的位置关系的概略仰视图。另外,在图5的(a)中,将研磨层46简化成环状区域而示出。但是,研磨层46的开口部46a的直径46a1和有效研磨区域44b的最大宽度44c与图2对应(即最大宽度44c<直径46a1)。

69.在第1实施方式中,最大宽度44c为125mm,晶片11的半径为150mm,因此最大宽度44c小于晶片11的半径。另外,直径46a1为200mm,因此晶片11的半径小于直径46a1(即最大宽

度44c<晶片11的半径<直径46a1)。另外,基台42和研磨层46各自的外径为450mm。

70.图5的(b)是示出在配置于前方位置的状态下进行研磨的晶片11的晶片11和研磨层46的概略剖视图。图5的(b)所示的晶片11与图5的(a)中实线所示的晶片11的位置对应。

71.在本实施方式中,按照背面11b的中心11c在开口部46a露出的方式进行研磨,因此在晶片11处于前方位置时,晶片11的旋转的中心轴线位于比开口部46a的端部略靠内侧的位置。

72.另外,在晶片11处于前方位置时,背面11b的中心11c在开口部46a露出,并且晶片11的前方侧的端部(外周缘的一部分)11d未被研磨层46覆盖而从研磨层46的外周探出。

73.图5的(c)是示出在配置于后方位置的状态下进行研磨的晶片11的晶片11和研磨层46的概略剖视图。图5的(c)所示的晶片11与图5的(a)中虚线所示的晶片11的位置对应。

74.在晶片11处于后方位置时,背面11b的中心11c也在开口部46a露出,并且晶片11的前方侧的端部11d也未被研磨层46覆盖而从研磨层46的外周略微探出。

75.在研磨工序s20中,按照晶片11在前方位置(图5的(b))与后方位置(图5的(c))之间往复移动的方式使晶片11和研磨工具40沿着基台42的通过背面11b的中心11c的直径方向42h相对地移动。

76.例如使y轴方向移动机构进行动作,一边使卡盘工作台6按照0.1mm/s~0.2mm/s沿着y轴方向移动,一边对晶片11进行研磨。另外,在最大宽度44c为125mm、晶片11的半径为150mm、直径46a1为200mm的本例中,以小于25mm的振幅往复移动。

77.因此,能够在将中心11c始终定位于开口部46a中的状态下对背面11b侧进行研磨。因此,能够防止晶片11的中心11c附近的过度的研磨,能够抑制中心11c附近的凹陷的产生。

78.另外,在晶片11的前方侧的端部11d未从研磨层46的外周探出(即、研磨层46的外周从晶片11的前方侧的端部11d探出)的情况下,研磨层46突出至比背面11b略靠下方的位置,会在研磨层46上形成阶梯差。由此,存在对研磨层46的异常的负荷、研磨层46的劣化促进等问题。

79.与此相对,在本实施方式中,即使在将晶片11配置于后方位置(参照图5的(c))的情况下,晶片11的前方侧的端部11d也始终从研磨层46的外周探出,因此不会在研磨层46上形成阶梯差。因此,能够防止异常的负荷、劣化促进。

80.图6是示出利用第1实施方式的研磨方法对晶片11进行研磨的情况下的、测量晶片11的去除量的实验结果的曲线图。横轴示出以中心11c为原点的情况下的晶片11的测量位置(mm),纵轴示出去除量(μm)。

81.在本实验中,使用安装有研磨工具40的研磨装置2依次对直径分别为300mm(12英寸)的三张晶片11的背面11b侧进行磨削。不过,在各晶片11的正面11a侧未形成器件。

82.曲线c1、曲线c2、曲线c3分别是第一张、第二张、第三张晶片11的研磨结果。加工条件如下。

83.卡盘工作台的转速:300rpm

84.主轴的转速:1500rpm

85.研磨载荷:300n

86.y轴方向的往复移动:0.1mm/s~0.2mm/s

87.研磨时间:150s

88.浆料的提供:无(干式研磨)

89.在曲线c1~c3中分别计算研磨量的最大值与最小值的差,进一步计算各差的平均值,结果为0.364μm。即,能够实现比较高的平坦度。另外,如图6所示,在中心11c附近(即原点附近),未形成凹陷。

90.接着,对比较例进行说明。图7的(a)是示出比较例中的研磨工具60与晶片11的位置关系的概略仰视图。研磨工具60与第1实施方式的研磨工具40对应,具有外径与研磨层46相同(450mm)的研磨层66。

91.但是,研磨层66的开口部66a的直径66a1小于上述的直径46a1。比较例中的直径66a1为150mm,有效研磨区域的最大宽度64c也为150mm。

92.图7的(a)中实线所示的晶片11示出使晶片11的前方侧的端部11d与研磨层66的前方侧的端部重叠的情况。此时,背面11b的中心11c位于开口部66a的端部。

93.与此相对,图7的(a)中虚线所示的两个晶片11示出处于前方位置的晶片11(图7的(b))以及处于后方位置的晶片11(图7的(c))。

94.图7的(b)是示出在配置于前方位置的状态下进行研磨的晶片11的晶片11和研磨层66的概略剖视图。图7的(c)是示出在配置于后方位置的状态下进行研磨的晶片11的晶片11和研磨层66的概略剖视图。

95.在使用该研磨工具60对直径为300mm(12英寸)的晶片11进行研磨的情况下,当一边使研磨工具60和晶片11在y轴方向上相对地移动一边进行研磨时,如图7的(b)所示,有效研磨区域与中心11c附近的接触时间变长,产生中心11c附近的凹陷(参照图7的(b)的虚线所包围的区域)。

96.另外,如图7的(c)所示,研磨层66的外周从晶片11的前方侧的端部11d探出,因此在研磨层66上形成阶梯差。因此,对研磨层66施加异常的负荷,促进研磨层66的劣化(参照图7的(c)的虚线所包围的区域)。

97.与此相对,如上所述,在第1实施方式中,在按照晶片11的背面11b的中心11c位于开口部46a中的方式将晶片11和研磨工具40定位的状态下,对背面11b侧进行研磨。因此,能够防止晶片11的中心11c附近的过度的研磨,能够抑制中心11c附近的凹陷的产生。

98.另外,在第1实施方式中,在晶片11的前方侧的端部11d从研磨层46的外周探出的状态下对背面11b侧进行研磨,因此不会在研磨层46上形成阶梯差,能够防止研磨层46中的异常的负荷的施加、劣化的促进。

99.接着,对第2实施方式进行说明。图8是第2实施方式的研磨工具50的仰视图。研磨工具50与研磨工具40对应,具有与基台42对应的基台52和与研磨层46对应的研磨层56。

100.不过,基台52是不具有基台42中的开口42c的圆板状,在固定研磨层56的下表面(一个面)52b上,中心52d未被研磨层56覆盖而露出。

101.另外,研磨层56不具有多个分段研磨垫44,而是由连在一起的环状的研磨垫构成。这方面与第1实施方式不同,其他方面与第1实施方式相同。

102.具体而言,有效研磨区域54b的基台52的半径方向52f上的最大宽度54c小于研磨层56的开口部56a的直径56a1(即、最大宽度54c<直径56a1)。

103.例如在晶片11的半径为150mm的情况下,半径方向53f的最大宽度54c为125mm、直径56a1为200mm(即、最大宽度54c<晶片11的半径<直径56a1)。

104.在第2实施方式中,也能够防止晶片11的中心11c附近的过度的研磨,能够抑制中心11c附近的凹陷的产生。另外,按照晶片11的前方侧的端部11d从研磨层56的外周探出的方式对背面11b进行研磨,由此不会在研磨层56上形成阶梯差,因此能够防止研磨层56中的异常的负荷的施加和劣化的促进。

105.除此以外,上述实施方式的构造、方法等只要不脱离本发明的目的的范围,则可以适当变更并实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1